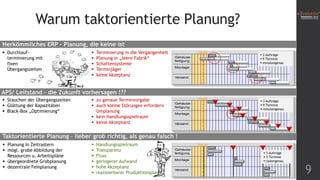

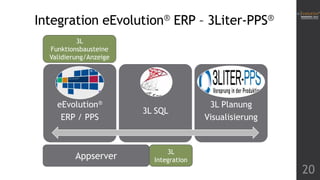

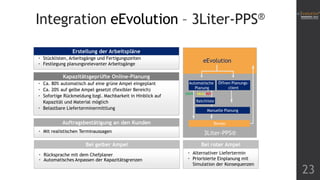

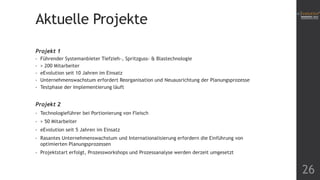

Das Dokument beschreibt die taktorientierte Planung mit dem Ansatz der 3liter-pps® Methode, um Liefertermine und Durchlaufzeiten in der Produktion zu optimieren. Es betont die Notwendigkeit einer flexiblen, dezentralen Feinplanung und die Integration dieser Methoden in bestehende ERP-Systeme wie eevolution. Weitere Punkte sind die Herausforderungen der herkömmlichen Produktionsplanung sowie die Vorteile der grafischen Darstellung und der Anpassungsfähigkeit in den Planungsprozessen.