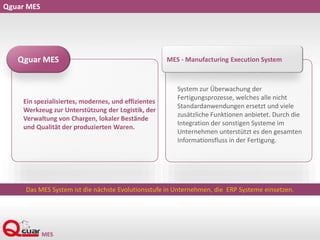

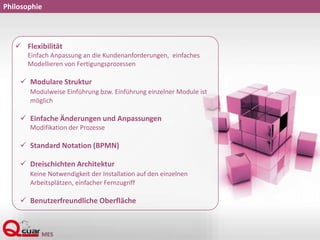

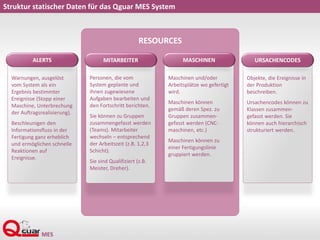

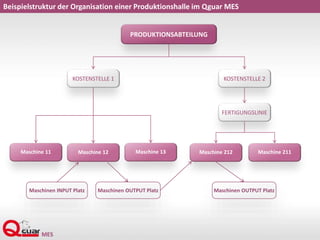

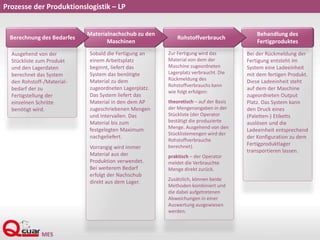

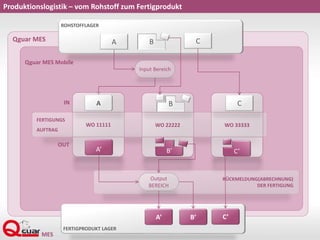

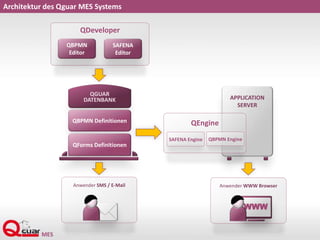

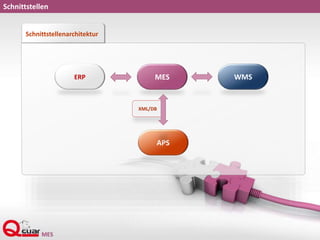

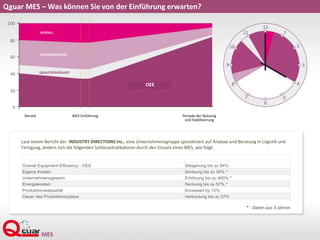

qguar mes ist ein modernes System zur Überwachung und Optimierung von Fertigungsprozessen, das verschiedene Module zur Unterstützung der Produktion, Materialverwaltung und Qualitätssicherung umfasst. Es ermöglicht die Integration mit anderen Unternehmenssystemen, bietet eine flexible Anpassung an Kundenanforderungen und verbessert den Informationsfluss in Echtzeit, was zu reduzierten Produktionskosten und erhöhten Effizienzen führt. Zu den Vorteilen zählen eine gesteigerte Produktionskapazität, verkürzte Produktionszyklen und verbesserte Kennzahlen wie die overall equipment efficiency (OEE).