Der gemeinsame Abschlussbericht des Verbundprojektes "viprof" beschreibt die Entwicklung einer durchgängigen, digitalisierten und kooperativen Entwicklungs- und Produktionsplanung in der Automobilindustrie, um den Herausforderungen des globalen Wettbewerbs zu begegnen. Das Projekt konzentrierte sich auf die Verknüpfung der Simulationen für Umformen, Fügen und Lackieren, um die Effekte der Fertigungshistorie auf die Produkteigenschaften in der Crash-Simulation zu bewerten. Gefördert durch das Bundesministerium für Bildung und Forschung beinhaltete das Vorhaben die Zusammenarbeit verschiedener Partner und zielte auf die Verbesserung von Datenmanagement und Prozessintegration ab.

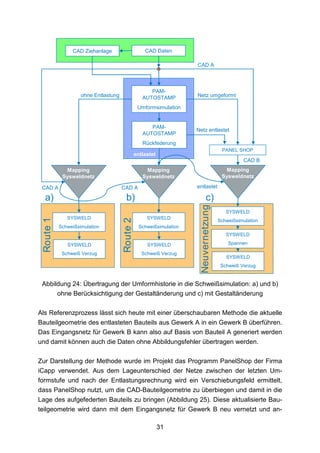

![1 Einführung, Motivation und Zielstellung

Wie auch andere Branchen, die sich im globalen Wettbewerb befinden, ist die Auto-

mobilindustrie mit ihren komplexen Produkten steigenden Kundenanforderungen,

einem hohen Kostendruck, kürzer werdenden Produktlebenszyklen und einer Zu-

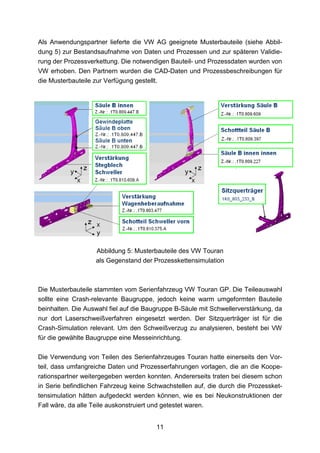

nahme an Produktvarianten ausgesetzt. Gerade die steigenden Anforderungen an

Verbrauchseffizienz und CO2-Reduzierung werden zukünftig verstärkt zu weiteren

Fahrzeugvarianten mit alternativen Antrieben sowie Leichtbaukarosserien führen. Die

Abbildung 1 verdeutlicht, dass der Trend der kontinuierlichen Zunahme der Fahr-

zeugsegmente von 1985 bis heute ungebrochen ist. [PINSB11]

Abbildung 1: Anstieg der Fahrzeugsegmente seit 1985 [PINSB11]

Um die mannigfaltigen Anforderungen zu erfüllen, sind neue Strategien in der Pro-

duktentwicklung erforderlich. Dazu zählen u.a. verschiedene Strategien zur Gleichtei-

lenutzung in der Pkw-Karosserie. Während man früher eine reine Plattformstrategie

verfolgte, setzt man heute schon verstärkt auf Module (Lenkung, Motor, Getriebe,

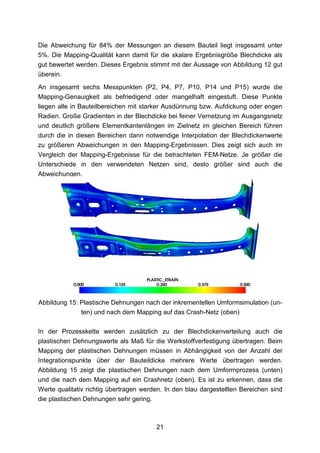

Interieur), die über verschiedene Fahrzeugklassen eingesetzt werden. Für die Zu-

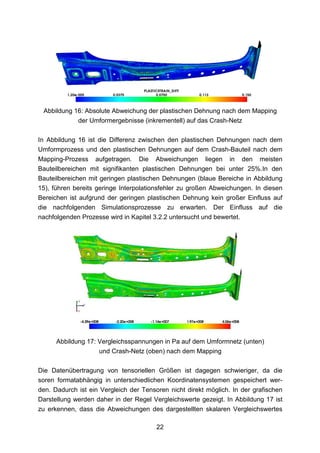

kunft wird das Ziel verfolgt, diese Strategie weiter auszubauen und zu einer reinen

Modulstrategie, z. B. Modularer Diesel Baukasten oder modularer Vorderwagen etc.,

überzugehen. Die Module bilden dabei einen Baukasten mit kombinierbaren Elemen-

ten. Die Standardisierung für Produkt und Prozess sichert die konzernweite Kompati-

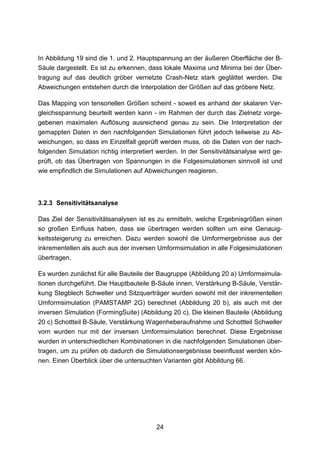

4](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-4-320.jpg)

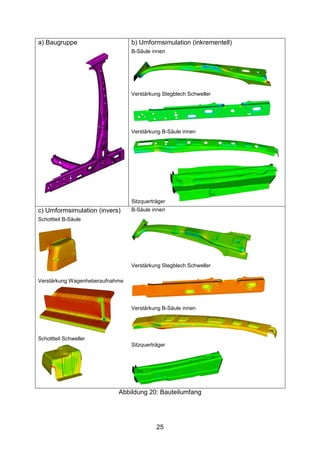

![bilität ab. Somit soll ein maximales Maß an Synergien erzielt werden (siehe Abbil-

dung 2). [PINSB11]

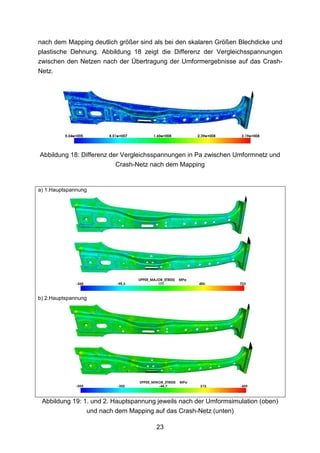

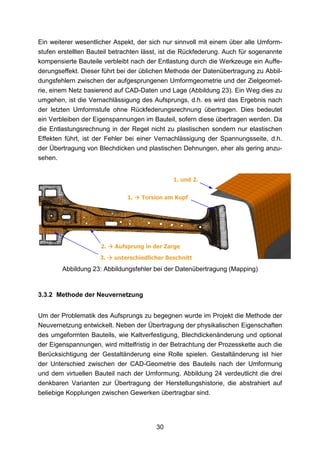

Abbildung 2: Übergang von der Plattform zur Modulstrategie [PINSB11]

Um die Komplexität, die aus dieser Strategie erwächst, zukünftig noch beherrschen

zu können, müssen vor allem Techniken und Strategien zum Produktdatenmanage-

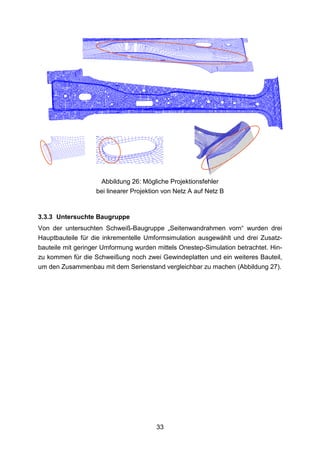

ment weiterentwickelt werden. Weiterhin muss im verstärkten Maße auf eine virtuelle

Produktabsicherung entlang der Prozesskette gesetzt werden.

Die Absicherung der Produkteigenschaften erfolgt entsprechend der Entwicklungs-

disziplinen (Aufbau, Aggregate, Fahrwerk, etc.) mit unterschiedlichen Simulations-

methoden. Eine virtuelle Absicherung der Herstellbarkeit entlang der Produktions-

prozesskette (Einzelteil, Karosseriebau, Lackierung) findet nachfolgend in den Pla-

nungsbereichen statt (siehe Abbildung 3). Durch die vornehmlich disziplinorientierte

Arbeitsweise und eine fehlende Transparenz erfolgt die belastbare Validierung der

Herstellbarkeit in der Regel erst nach der maßgeblichen Produktgestaltung. Weiter-

hin ist ein prozessübergreifender Ergebnistransfer (Umformung, Fügen, Lackierung)

auf Grund fehlender Schnittstellen und methodischen Unterschieden in den Prozess-

simulationen bisher nicht möglich. Darüber hinaus werden fertigungstechnische Ein-

flüsse auf die Produkteigenschaften (insbesondere die Crash-Performance) immer

noch nicht detailliert erfasst und während der Produktentwicklung berücksichtigt.

[PIN109]

5](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-5-320.jpg)

![Aufbau Aggregate Fahrwerk …..

Entwicklungsdisziplinen

Crash Betriebsfestigkeit Aerodynamik

Virtuelle

Produktentwicklung

Steifigkeit Aeroakustik ......

Simulationsmethoden Produktentwicklung

Produktlastenheft, Konstruktionsdaten, Stücklisten etc.

Umformsimulation Fügesimulation Lackiersimulation

Virtuelle

Prozessabsicherung Ergonomiebetrachtung Gießsimulation ......

Simulationsmethoden Prozessabsicherung

Umformprozesse Karosseriebau Lackierung Montage

Abbildung 3: Virtuelle Produktentwicklung und Prozessabsicherung [PIN109]

In den letzten Jahren hat neben der Automatisierung in vielen Bereichen der Produk-

tionstechnik das Engineering mit CAE-Werkzeugen (Computer Aided Engineering)

Einzug gehalten. Für die Entwicklung und Planung von Produkten, Maschinen und

Anlagen sind leistungsfähige Methoden und Softwareapplikationen entstanden. Ge-

rade kritische Bereiche, wie z. B. Festigkeitsbetrachtungen, Umformtechnik, thermi-

sche Belastungen oder Schweißanwendungen, sind inzwischen durch Simulations-

werkzeuge abgedeckt, mit denen virtuell Optimierungen vorgenommen werden kön-

nen. Somit sind CAE-Technologien nicht als Neuerung zu betrachten, da sie in vielen

Bereichen der Produktentstehung als Einzelanwendung bereits integriert sind. Je-

doch handelt es sich meist um isolierte Insellösungen, die einen bestimmten Prob-

lembereich behandeln, und nicht um durchgängige Planungsinstrumente. [PIN109]

Es fehlt insbesondere eine auf der Informations- und Kommunikationstechnologie

(IKT) basierte Verknüpfung zwischen der Konstruktion und Entwicklung auf der einen

Seite und der Fertigungsplanung auf der anderen Seite. Bisher können Daten zwi-

schen den Simulationsprogrammen für einzelne Prozesse meistens nur von Hand

übertragen werden. Übertragungs-Tools – wenn überhaupt vorhanden – verbinden

maximal zwei Glieder der Simulationskette, wie z. B. der SCAI-Mapper zwischen Um-

form- und Crash-Simulation. Automatische Verknüpfungen dieser Werkzeuge, die

zumeist von unterschiedlichen Herstellern stammen, gibt es kaum. Strategien zur

Datenhaltung im Sinne des Produktdatenmanagements befinden sich noch im For-

schungsstadium. In der Folge können bisher Änderungen, die sich in einem Bereich

6](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-6-320.jpg)

![ergeben, nur mit hohem Aufwand in anderen Bereichen berücksichtigt werden. Da

prozessübergreifende Werkzeuge fehlen, können Fehler in der Produktentwicklung

nach wie vor erst spät aufgedeckt werden und verursachen hohe Kosten. [PIN109]

Daher bestand das Ziel des Projekts „VIPROF“ in der Verknüpfung von Produktent-

wicklung und Fertigungstechnik zu einer durchgängigen, digitalisierten und koope-

rativen Entwicklungs- und Produktionsplanung. Ein besonderer Schwerpunkt wurde

auf die durchgängige Verknüpfung der Simulationen des Umformens, Fügens und

Lackierens gelegt. Die Auswirkungen der Berücksichtigung der Fertigungshistorie auf

die Produkteigenschaften sollten in der Crash-Simulation bewertet werden.

Am Projekt haben die folgenden Partner teilgenommen:

Partner / Profil Beitrag im Projekt

CADFEM GmbH Koordination des Verbundprojektes, Integration der Lackier-

(Software-Haus) trocknungssimulation VPS/DRY in die Prozesskettensimula-

tion

ESI GmbH Integration der Umform- und Fügesimulation in die Prozess-

(Software-Haus) kettensimulation

ARC Solutions GmbH Implementierung von Daten- und Variantenmanagement,

(Dienstleister) Umsetzung des Workflow-Managements

VW AG Erstellung Lastenheft, Erprobung und Validierung der Pro-

(Anwender) zesskettensimulation

ITP Ostfalia HaW Umformsimulation, Mapping zwischen den Prozessen, Ab-

(F&E) gleich OneStep Solver zur inkrementellen Simulation, Er-

probung

Professur Virtuelle Entwicklung der Referenzprozesse und –modelle

Fertigungstechnik

(VIF) der TU Chemnitz

(F&E)

Institut für Wirtschafts- Entwicklung Datenarchitektur, Datenmodellierung und -

informatik und integration, Schnittstellenkonzeption, Datenmapping, Stan-

Quantitative Methoden dardisierung der Simulationsdaten

der TU Berlin (F&E)

VDC Fellbach Analyse bei den meist mittelständischen Mitgliederfirmen zur

(Dienstleister) Bedarfslage hinsichtlich einer Prozesskettensimulation, Auf-

bau Web-Präsenz, Aufbau eines Industriearbeitskreises „Vir-

tualisierung“.

7](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-7-320.jpg)

![Literatur:

[PIN109] Pinner, S. et al.: Durchgängige Virtualisierung der Entwicklung

und Produktion von Fahrzeugen, Fachtagung Digitales Enginee-

ring, Fraunhofer Wissenschaftstage, 16.-18. Juni, Magdeburg,

2009.

[PINSB11] Pinner, S.; Steinbeck-Behrens, C.: Übersicht Prozesskettensimu-

lation. 2. VIPROF Industriearbeitskreis, 22. November, Stuttgart,

2011.

8](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-8-320.jpg)

![3 Lösungsansätze, durchgeführte Arbeiten und Teiler-

gebnisse

3.1 Überblick Prozesskettensimulation

Im Rahmen der virtuellen Absicherung werden heute fertigungstechnische Einflüsse

auf die Produkteigenschaften noch nicht detailliert erfasst und während der Produkt-

entwicklung berücksichtigt. Die Herstellungsprozesse haben jedoch einen umfangrei-

chen Einfluss auf die Produkteigenschaften und müssen in der Simulation berück-

sichtigt werden, denn die Produkteigenschaften resultieren aus der Summe der

durchlaufenen Prozesse, welche sich gegenseitig überlagern und beeinflussen. Der-

artige Einflussgrößen für den Bereich Karosseriebau sind in Abbildung 6 dargestellt.

Abbildung 6: Einflussgrößen der Fertigungsprozesse

auf die Produkteigenschaften [PIN209]

Besonders Eigenspannungen und Verzug bedingen sich gegenseitig und können

sich negativ auf die erforderlichen Produkteigenschaften, wie z. B. Form- und Maß-

haltigkeit oder das Crash-Verhalten, auswirken. Wechselwirkungen innerhalb der

Prozesskette Presswerk – Karosseriebau – Lackierung sind beispielsweise:

• Blechdicken- und Spannungsverteilung im Bauteil nach dem Tiefziehen,

• Entstehung von lokalen Entfestigungen und Spannungen in den Bauteilen durch

thermische Fügeverfahren,

12](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-12-320.jpg)

![• Induzierung thermischer Spannungen in die Karosserie durch hohe Temperaturen

im Lacktrockner (lokal unterschiedliche Wärmekapazitäten bedingt durch die

Blechdickenverteilung in den Bauteilen).

Zukünftige Karosseriekonzepte werden - getrieben vom Leichtbau - immer komple-

xer. Als Beispiel sei hier der zunehmende Einsatz an pressgehärteten Strukturbautei-

len oder der immer häufiger eingesetzte Materialmix in heutigen Automobilkarosse-

rien genannt. Moderne Materialien, wie z. B. Mehrphasenstähle, besitzen Eigen-

schaften, die vorrangig von der Fertigungshistorie abhängig sind. Umso bedeutender

wird es zukünftig sein, die aus den durchlaufenen Herstellungsprozessen resultie-

rende Fertigungshistorie der Bauteile und Baugruppen bei der Simulation der Pro-

dukteigenschaften durch Kopplung der Simulationstools zu berücksichtigen. [PIN209]

3.2 Datenübertragung in der Prozesskette (Ostfalia HaW)

Um das Ziel einer durchgängigen Prozesskette erreichen zu können, müssen die

einzelnen Simulationen miteinander verbunden werden. Die dafür notwendige Da-

tenübertragung besteht aus den zwei Teilbereichen Konversion und Transformation.

Der Bereich der Konversion wird in diesem Kapitel nur angerissen; er wird in Kapitel

3.6 ausführlich dargestellt. Der Bereich der Transformation wird im Abschnitt 3.2.2

näher erläutert.

Da der Zeitaufwand für die Datenübertragung wirtschaftlich bleiben sollte, ist es sinn-

voll zu ermitteln, welche Ergebnisdaten die nachfolgenden Simulationen wie stark

beeinflussen. Dazu wird eine Sensitivitätsanalyse (Abschnitt 3.2.3) durchgeführt. An-

hand der Ergebnisse kann dann entschieden werden, für welche Ergebnisdaten die

Datenübertragung wirtschaftlich ist.

3.2.1 Simulationsprogramme in der Prozesskette

In diesem Projekt wurden entlang der Prozesskette Simulationsprogramme der Soft-

warepartner ESI GmbH und CADFEM GmbH eingesetzt.

Die Umformsimulation wurde mit einem in der Automobilindustrie etablierten inkre-

mentellen Solver (PAM-STAMP) durchgeführt. Da der Einsatz der inkrementellen

Umformsimulation aufgrund der notwendigen Methodenplanung und der Entwicklung

der Ziehanlage einen hohen Zeitaufwand erfordert, wird diese in der Praxis erst

durchgeführt, wenn der Konstruktionsstand der Karosseriebauteile einen entspre-

13](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-13-320.jpg)

![koordinatensystem, weil die Simulation auf der CAD-Geometrie aufbaut und das

Bauteil im CAD-System in der Gesamtkarosserie eingebaut ist. Die inkrementelle

Umformsimulation dagegen verwendet ein Bauteilkoordinatensystem und ein Zieh-

koordinatensystem. Die Lage der Bauteile zueinander nach den Umformsimulationen

ist in Abbildung 10 dargestellt.

Das Fügenetz liegt - wie das Netz der inversen Umformsimulation - in Einbaulage

vor, weil es auf der CAD-Geometrie aufbauend erstellt wurde. Auch Lacktrocknungs-

und Crashsimulation bauen beide auf der Gesamtkarosserie auf, so dass die Netze

ebenfalls im Fahrzeugkoordinatensystem liegen.

Abbildung 10: Bauteillage inkrementelle Umformsimulation (rot)

und Fügesimulation (grün)

In der betrachteten Prozesskette sind alle Netze außer dem der inkrementellen Um-

formsimulation in der Einbaulage definiert. Eine Koordinatentransformation für das

gesamte Netz muss also für alle Mapping-Prozesse erfolgen, in denen Daten der

inkrementellen Umformsimulation übertragen werden sollen.

Allgemein müssen also für eine Übertragung der Ergebnisgrößen zum einen Koordi-

natentransformationen zwischen den unterschiedlichen Koordinatensystemen und

zum anderen Interpolationen der Daten zwischen den Elementen, Knoten, Integrati-

ons- und Gauss-Punkten erfolgen.

Um diese Funktionen nicht neu entwickeln zu müssen wurde eine Literatur- und

Software-Recherche durchgeführt. Eine Untersuchung unterschiedlicher Methoden

zur Übertragung von Geschichtsvariablen aus der Umform- in die Crashsimulation ist

zum Beispiel in [Zöll04] dargestellt. Neben den herstellerinternen Methoden [Cafo03]

hat sich der SCAIMapper, durch seine Möglichkeit unterschiedliche Formate einzule-

sen, für die Kopplung von Umform- und Crashsimulation als herstellerunabhängiges

und damit universelles Werkzeug herausgestellt. Der SCAIMapper hat die Möglich-

keit zur automatisierten Lageausrichtung der Bauteile (im Folgenden als „Ein-

schwimmen“ bezeichnet), kann die Dateiformate unterschiedlicher Software-

Hersteller einlesen und die Interpolation der Daten auf das Zielnetz durchführen

17](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-17-320.jpg)

![[Oeck10, Peetz03, Scho07, Wallm04, Shep68, Wolf09]. Für das Projekt stellte der

SCAIMapper alle benötigten Mapping-Funktionen zur Verfügung, so dass er in die

Prozesskette als Mappingtool eingebunden wurde.

Das Mapping von der Umform- in die Crashsimulation war mit dem SCAIMapper

problemlos möglich, was jedoch noch keine Aussage über die Eignung für die ande-

ren Prozesse zuließ, da der Mapper genau für diese Anwendung entwickelt wurde.

Das Einlesen der Netze der Füge- und Lacktrocknungssimulation war aufgrund von

Format-Inkompatibilitäten zunächst problematischer. Diese konnten durch Anpas-

sungen des SCAIMappers durch den Entwickler beim Fraunhofer SCAI behoben

werden. In Abbildung 11 sind die Mapping-Ergebnisse von der inkrementellen Um-

formsimulation auf alle in der Prozesskette eingesetzten Netze dargestellt.

a) b)

c) d)

Abbildung 11: Darstellung der Blechdicke im Mappingprozess: a) Bauteil Übersicht B-

Säule mit Umformergebnissen, b) Umformnetz, c) Fügenetz, d) Lacktrocknungs- und

Crash-Netz

Die Bewertung der Mapping-Genauigkeit erfolgte zum einen mit den im SCAIMapper

verfügbaren Funktionen zur Validierung und zum anderen manuell mit Messpunkten

auf den virtuellen Bauteilen. In Abbildung 11 ist zu erkennen, dass die Mapping-

Ergebnisse nur so genau sein können wie es die Netzgröße des Zielnetzes zulässt.

Das heißt, dass zwei Effekte die Qualität der Mapping-Ergebnisse beeinflussen, zum

einen die Genauigkeitsverluste durch die Interpolation zwischen den Netzen und zum

anderen die schlechtere Auflösung des Zielnetzes. Bei der gezeigten B-Säule in Ab-

bildung 11 ist zu erkennen, dass Extremwerte aus dem Umformprozess bei der Über-

18](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-18-320.jpg)

![tragung auf das grobe Crashnetz geglättet werden. Es ist daher wichtig, dass bei der

Weiterverwendung der Ergebnisse nach dem Mapping beachtet wird, dass mögli-

cherweise kritische Werte durch die geglätteten Ergebnisse verloren gegangen sind.

In kritischen Bauteilbereichen sollten diese Informationen daher zusätzlich zu der

Mapping-Datei weiter gegeben werden.

Abbildung 12: Abweichung der Blechdicke nach dem Mapping der

Umformergebnisse (inkrementell) auf das Crash-Netz

Die Datenübertragung der skalaren Größen Blechdicke und plastische Dehnung

funktioniert für alle Mappingprozesse in der untersuchten Kette problemlos. Die

Werte werden mit Hilfe von Interpolationsalgorithmen [Oeck10, Shep68] auf das

neue Netz übertragen. Die Bewertung der Qualität wurde zunächst mit Hilfe der

Validierungsfunktion des SCAIMappers durchgeführt. In Abbildung 12 ist die

Differenz zwischen Original Blechdickenverteilungen und der gemappten

Blechdickenverteilung auf dem Bauteil aufgetragen. Die Abweichungen sind kleiner

als 40 µm. Nur in Bereichen, in denen die Geometrie nicht übereinstimmt – z. B.

aufgrund von in der Umformsimulation nicht berechneten Ausschnitten - liegen die

Abweichungen darüber.

Die zweite Methode zur Bewertung der Mapping-Qualität besteht in einem Vergleich

der Blechdicken an 20 definierten Messpunkten vor und nach dem Mapping-Prozess.

Die Messpunkte werden vorrangig in Bauteilbereichen mit großen Veränderungen

der Blechdicke sowie Netzbereichen mit sehr grober und sehr feiner Diskretisierung

platziert. In Abbildung 13 ist die Lage der Messpunkte auf dem Bauteil dargestellt.

An den betrachteten Messpunkten werden die Werte jeweils über die umgebenden

Elemente gemittelt, um die Empfindlichkeit des Verfahrens gegen singuläre Spitzen

möglichst gering zu halten. In jedem Punkt wird der auf die Ausgangsblechdicke vor

dem Mappingprozess bezogene relative Fehler berechnet:

s − s0 mit: s: Blechdicke nach dem Mapping

Frel = ⋅ 100%

s0 s0: Blechdicke vor dem Mapping

19](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-19-320.jpg)

![Blechdicken, Spannungen und plastischen Dehnungen aus dem Umformprozess

konnten an dieser Baugruppe jedoch keine Auswirkungen auf das Beulverhalten der

Baugruppe festgestellt werden. Da die betrachtete Baugruppe aus einem Fahrzeug

stammt, welches bereits beulfrei produziert wird, war das aber auch nicht zu erwar-

ten. Da während des Trocknungsprozesses im Ofen die Werkstoffe auf Temperatu-

ren erhitzt werden bei denen der Bake-Hardening-Effekt auftreten kann, ist es sinn-

voll die dadurch auftretende Verfestigung in die nachfolgende Crash-Simulation wei-

ter zu geben. Weiterführende Informationen zur Lacktrocknungssimulation und zur

Übertragung des Bake-Hardening-Effekts in die Crashsimulation sind in Kapitel 3.4

zu finden.

Die Crash-Simulation wurde ohne und mit den Ergebnissen der Umform- und Füge-

simulation durchgeführt. Anhand der Ergebnisse der Crash-Simulation wird die ge-

samte Prozesskette bewertet. Die Ergebnisse der Crashsimulation zeigen, dass mit

der Berücksichtigung von Blechdicken und plastischen Dehnungen aus Umform- und

Fügesimulation die Art des Bauteilversagens in der Simulation näher an der Realität

liegt, als ohne Berücksichtigung der Fertigungshistorie. Die Ergebnisse der Crashsi-

mulation werden in Kapitel 3.5 ausführlich dargestellt.

Zusammenfassend ist für die Datenübertragung zwischen den Prozessen festzuhal-

ten, dass die Übertragung von Blechdicken und plastischen Dehnungen in die Füge-

simulation zu genaueren Simulationsergebnissen führt. Die Übertragung von Ergeb-

nissen in die Lacktrocknungssimulation zeigt dagegen für die betrachtete Baugruppe

keine Verbesserung. Die Ergebnisse der Crash-Simulation werden wiederum durch

die Übertragung der Blechdicken und plastischen Dehnungen positiv beeinflusst. Zu-

sätzlich kann es sinnvoll sein den aus der Lacktrocknung resultierenden Bake-

Hardening-Effekt in die Crashsimulation zu übertragen.

Literatur

[Zöll04] Zöller, A.; Frank, T. & Haufe, A.: Berücksichtigung von Blechumformer-

gebnissen in der Crashberechnung, 3. LS-DYNA Anwenderforum,

2004, B-I-1bis B-I-12

[Cafo03] Cafolla, J.; Hall, R. W.; Norman, D. P. & Mc Gregor, I. J.: ''Forming to

Crash'' Simulation in Full Vehicle Models, 4th European LS-Dyna Users

Conference, 2003, 4, E-II-17 - E-II-26

27](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-27-320.jpg)

![[Oeck10] Oeckerath, A. & Wolf, K.: Improved Product Design Using Mapping In

Manufacturing Process Chains, 9. LS-DYNA Forum, DYNAmore GmbH,

2010

[Peetz03] Peetz, J.-V.; Post, P.; Scholl, U.; Wang, Y.; Wolf, K.; D39Ottavio, M.;

Kröplin, B. & Waedt, M.: Verbesserung der Crashvorhersage von Ka-

rosseriebauteilen durch Einbeziehung von Ergebnissen aus der Um-

formsimulation., Symposium 16Simulation in der Produkt- und Prozess-

entwicklung 17, 2003, 171-178

[Scho07] Scholl, U.: SCAIMapper Kopplung von Umform- und Crashsimulation

6. LS-DYNA Anwenderforum, DYNAmore GmbH, 2007, 6., H-II-1-H-II-6

[Wallm04] Wallmersperger, T.; Waedt, M.; D'Ottavio, M.; Kröplin, B.; Wolf, K.;

Post, P.; Peetz, J.-V. & Scholl, U.: Kriterien zur Bewertung des Map-

pings von Umform- auf Crashsimulation, 3. LS-DYNA Anwenderforum,

DYNAmore GmbH, 2004, D - I - 1 bis D - I - 11

[Shep68] Shepard, D.: A two-dimensional interpolation function for irregularly-

spaced data, Proceedings of the 1968 23rd ACM national conference,

1968, 517 - 524

[Wolf09] Wolf, K.; Schilling, R.; Lüthjens, J.; Hunkel, M.; Wallmersperger, T.;

Jankowski, U.; Sihling, D.; Wiegand, K.; Zöllner, A. & Heuse, M.:

Coupled FEM Calculations - A CAE Tool to Improve Crash-Relevant

Automotive Body Components by Local Hardening,

7th European LS-DYNA Conference, DYNAmore GmbH, 2009

28](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-28-320.jpg)

![Die darüber hinaus interessierende Fragestellung ist, ob die Route 1 bei zusätzlicher

Berücksichtigung der Spannungstensoren eine hinreichende Lösung darstellen könn-

te. Wäre so der Aufwand der Neuvernetzung vermeidbar? Nicht zuletzt ließe sich

auch die Variante der direkten Projektion des Fügenetzes auf das aufgefederte Um-

formnetz verbessern und damit eine einfachere Lösung schaffen.

Min: 0,003 Min: 0,003 Min: 0,001

Max: 0,932 Max: 0,946 Max: 0,596

Route 1 Route 2 Route 3

Abbildung 38: Ergebnis der Neuvernetzung mittels Flächenrückführung

Verformung [mm] in Normalenrichtung unter RPS Spannbedingungen

3.4 Simulation der Lacktrocknung in der Prozesskette (CADFEM)

Als wichtige Voraussetzung und als Bestandteil der betrachteten Prozesskette kann

das Trocknungsmodul des VirtualPaintShop® (VPS/DRY) von CADFEM genannt

werden. Es hat sich bei Firmen wie AUDI und BMW im Bereich der lackiergerechten

Konstruktion etabliert, um eine Simulation der Lacktrocknung von Autokarosserien in

großen Trocknungsöfen durchzuführen. Zwischen den einzelnen Lackierschritten ist

jeweils eine Trocknung des Lackes erforderlich, wobei die Bauteile aufgeheizt und

anschließend über eine vorgegebene Zeitdauer auf einem bestimmten Temperatur-

niveau gehalten werden. Mit VPS/DRY kann das Aushärten von Lacken auf Wasser-

basis in diesem thermischen Trocknungsvorgang simuliert werden. Denn im Gegen-

satz zu lösemittelbasierten Lacken, die selbst nachtrocknen, ist bei wasserbasierten

Lacken eine Vernetzung nur durch Aufheizung möglich. Lackanteile, die beim Trock-

nen nicht aushärten, können später nicht nachhärten. Falls im Trockner die Mindest-

temperatur und -haltezeit unterschritten oder eine obere Grenztemperatur und

-haltezeit überschritten werden, sind Qualitätsmängel zu erwarten. Mit VPS/DRY

können kritische Stellen von Bauteilelackierungen ausgemacht sowie die Lackier-

und Trocknungsvorgänge entsprechend vorausgeplant und optimiert werden.

43](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-43-320.jpg)

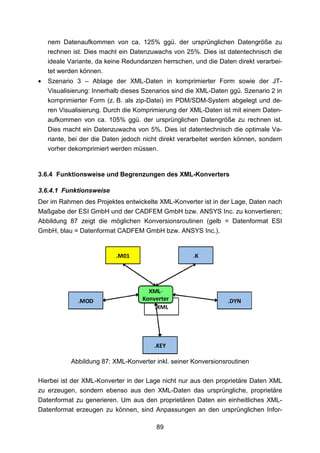

![Zur Anbindung an TEAMCENTER/CONNECT wurde von der TU Berlin ein sog.

XML-Konverter programmiert, der die Ausgabeformate der im VIPROF-Projekt ein-

gesetzten Simulationsprogramme (vorzugsweise .M01-Format) einheitlich in das

XML-Format überführen kann. Diese Ausbaustufe 1 ist in Abbildung 52 gezeigt.

Unabhängig von der Anzahl unterschiedlicher Datenformate ist nur eine XML-

Schnittstelle zu TEAMCENTER/CONNECT erforderlich. Somit gelingt eine Standar-

disierung von Simulationsdaten zur Integration in das PDM-System.

Innerhalb von TEAMCENTER/CONNECT können .JT-Dateien aus XML zur Visuali-

sierung generiert werden. Im Auftrag von VW wurde dazu vom Fraunhofer IGD in

Darmstadt ein Konverter zur Übertragung von VIPROF-XML-Daten in das JT-Format

entwickelt. Durch Übertragung von XML- in das JT-Format können auch lizenzfreie

Standard-Viewer genutzt werden, da direkt binäre JT-Files ohne Nutzung des JT-

Toolkits von Siemens erzeugt werden. Dies erlaubt zudem eine Unabhängigkeit von

zukünftigen Änderungen seitens Siemens. Unabhängig von der Anzahl unterschied-

licher Datenformate ist nur eine Visualisierung innerhalb des PDM-Systems notwen-

dig. [PIN110]

Abbildung 52: Ausbaustufe 1: Anbindung der einzelnen Simulationsstufen an TEAM-

CENTER/CONNECT mit einem XML-Konverter [PIN110]

In Ausbaustufe 2 könnte das Mapping-Tool um eine XML-Schnittstelle erweitert wer-

den, wie in Abbildung 53 gezeigt. Dies wurde aber im Vorhaben nicht mehr realisiert.

In Ausbaustufe 3 könnte der Mapping-Prozess sogar ganz in den XML-Konverter

integriert werden (siehe Abbildung 54), so dass kein separates Mapping-Tool mehr

erforderlich wäre. Ob mit oder ohne diese beiden Ausbaustufen können die Ergeb-

nisse zwischen den Simulationsstufen nahezu automatisch übertragen werden.

57](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-57-320.jpg)

![Abbildung 53: Ausbaustufe 2: Anbindung Mapping-Tool [PIN110]

Abbildung 54: Ausbaustufe 3: Ergebnisübertragung innerhalb eines XML-basierten

Datenträgernetzes [PIN110]

Im Projekt letztlich realisiert wurde der in Abbildung 55 gezeigte Prototyp der Pro-

zesskettensimulation. Über den XML-Konverter gelingt die Übertragung von Simula-

tionsergebnissen aller Stufen in das Produktdatenmanagement. Die Ergebnisüber-

tragung zwischen den Simulationsstufen erfolgt vorzugsweise über den SCAI-

Mapper, kann aber prinzipiell auch durch Abruf von Informationen aus dem PDM via

XML-Konverter erfolgen.

58](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-58-320.jpg)

![Abbildung 55: Realisierter Prototyp der Kopplung der Simulationsstufen [PIN110]

Volkswagen hat einen Unterauftrag an das Fraunhofer IGD, Darmstadt, zur Entwick-

lung eines Konverters zur Generierung von JT-Dateien aus dem VIPROF-XML-

Format für Simulationsergebnisse der Umformsimulation vergeben. Für die Visuali-

sierung wurden u.a. die folgenden Möglichkeiten geschaffen:

• Falschfarbendarstellung von Blechdicke, plastischer Vergleichsdehnung, Ver-

gleichsspannungen (von Mises) mit einstellbarem Farbintervall. Die Darstellung

der Ergebnisgrößen (Minimal-Wert = „blau“, Maximal-Wert = „rot“) kann in „true

color“ mit kontinuierlichem oder auch mit diskretem Farbübergang erfolgen. Die

Farbskalierung wird beim Schreiben des JT-Files erzeugt.

• Gruppierung von Bauteilen (siehe Abbildung 56). Unterschiedliche JT-Dateien

können als Baugruppe dargestellt werden. Die Bauteile können separat ein- und

ausgeblendet werden.

Abbildung 56: Gruppierung von Bauteilen als

Möglichkeit der Visualisierung von CAE-Daten in JT-Viewern [PIN110]

59](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-59-320.jpg)

![• Die erzeugten JT-Geometrien repräsentieren das ursprüngliche FEM Netz. Das

Ein- und Ausblenden des FEM-Netzes in der JT-Visulisierung ist möglich

(Abbildung 57).

Abbildung 57: Darstellung des FEM-Netzes im JT-Viewer [PIN111]

Durch die Visualisierung von CAE-Daten im JT-Format sind die FEM-Ergebnisse im

Kontext des Digital Mock-up des Gesamtfahrzeuges darstellbar und auswertbar, wie

in Abbildung 58 gezeigt.

Abbildung 58: Visualisierung der FEM-Daten im VisMockup [PIN110]

60](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-60-320.jpg)

![Zu dem im Unterauftrag von VW vom Fraunhofer IGD entwickelten Konverter zur

Generierung von JT-Dateien aus dem VIPROF-XML-Format hat VW eine GUI prog-

rammiert, mit der Ergebnisgrößen auf verschiedene Weise gemäß Benutzervorgaben

dargestellt werden können, z. B. mit fließender oder diskreter Farbanzeige, mit An-

gaben von Dickenänderungen in mm oder % usw. Verschiedene CAE-Teile sind als

Baugruppe darstellbar. Sie können im Kontext ihrer Umgebung oder des Gesamt-

fahrzeuges gezeigt werden. Die Unabhängigkeit der JT-basierten Visualisierung von

Lizenzkosten kommt auch der Nutzbarkeit durch mittelständische Lieferanten entge-

gen. Die Vorteile der Visualisierung im JT-Format sind in Abbildung 59 zusammenge-

fasst.

Abbildung 59: Visualisierung von CAE-Ergebnissen im CAD-Gesamtfahrzeugkontext

[PIN111]

3.5.3 Vergleich OneStep- und inkrementelle Umformsimulation mit Benchmark

OneStep-Solver

Um in der frühen Produktentwicklungsphase, d.h. zu einem Zeitpunkt, bei dem noch

keine Angaben zu Fertigungsprozessen, wie z. B. CAD-Daten zu Umformwerkzeu-

gen, vorliegen, dennoch eine Aussage zur Herstellbarkeit von Bauteilen zu erhalten,

ist es sinnvoll, die inverse Umformsimulation (OneStep-Solver) in die Prozesskette

einzubeziehen. Sie benötigt lediglich die CAD-Geometrie des Bauteils sowie die Ma-

terialdaten. Durch eine Rückrechnung der umgeformten Geometrie auf die ebene

Platine werden die plastischen Dehnungen und die Blechdickenverteilung berechnet.

61](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-61-320.jpg)

![Auch eine Abschätzung der erforderlichen Platinengröße gelingt mit einem OneStep-

Solver. [PIN209]

Von Interesse war die mit einem OneStep-Solver erreichbare Genauigkeit, verglichen

mit der Realität und der inkrementellen Umformsimulation. Um die Ergebnisqualität

von OneStep-Solvern der Umformsimulation beurteilen zu können hat Volkswagen

einen Praxisabgleich von Simulationsergebnissen vorgenommen. Für die folgenden

drei OneStep-Solver wurde ein Benchmark durchgeführt.

• FTI-FormingSuite 7.2

• ESI PAM-TFA for Catia V5

• AutoForm Onestep for Catia 1.1

Als Bewertungsgrundlage für den Benchmark wurde die Ergebnisgröße Blechdicke

gewählt, da diese eine hohe Relevanz für das Mapping entlang der Prozesskette be-

sitzt und am Ziehteil der Praxis sowie am Ziehteil der Simulation gut messbar ist. Um

die Blechdicke am realen Bauteil zu erfassen, wurde ein Ultraschallmessgerät einge-

setzt. Es wurden fünf Crash-relevante Strukturbauteile mit einem breiten Spektrum

von Nennblechdicken und unterschiedlichen Werkstoffen untersucht. An den realen

Bauteilen wurden in kritischen und unkritischen Bereichen Messpunkte definiert. Wie

in Abbildung 60 dargestellt, wurden Abweichungen der Ergebnisgröße bewertet (grü-

ner Bereich falls relativer Fehler ≤ 5%, gelb falls 5-10%, rot falls >20%). [PIN209]

Abbildung 60: Bewertungskriterien des Benchmarks [PIN209]

62](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-62-320.jpg)

![Ebenfalls untersucht wurde der Einfluss der Rückhaltekraft am Bauteilrand, wobei

diese Kraft beim Umformen schrittweise erhöht wurde (siehe Abbildung 61).

Abbildung 61: Untersuchung Einfluss Rückhaltekraft am Bauteilrand bei Benchmark-

teil 3 (Abschlussblech). Aufgetragen ist die bewertete Zahl der Messpunkte über der

Rückhaltekraft für die Solver A, B und C. [PIN209]

Als Resultat ist festzuhalten, dass diese Rückhaltekräfte am Bauteilrand für die

OneStep-Simulation notwendig sind, um den Einfluss der Ankonstruktion nähe-

rungsweise in der One-Step Simulation zu berücksichtigen und realistische Ergeb-

nisse zu erzielen. Es zeigte sich eine relativ gute Übereinstimmung der mit den One-

Step Solvern berechneten Blechdicken mit den gemessenen Werten der Realität.

[PIN209]

Außerdem wurden die Ergebnisse der drei OneStep-Solver mit inkrementellen Simu-

lationsergebnissen verglichen. Um eine Gütekennzahl für den Vergleich der Ergeb-

nisqualität zu erhalten wurden den Solvern für jedes Ergebnis eines Messpunktes

entsprechend der einzelnen Wertebereiche folgende Punkte vergeben:

• grün = 1 Punkt,

• gelb = 0,5 Punkte,

• rot = 0 Punkte.

Die Ergebnisqualität in Form der Gütekennzahl als Summe dieser Punkte ist für die

betrachteten Solver in Abbildung 62 dargestellt. Es wird ersichtlich, dass die Ergeb-

63](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-63-320.jpg)

![nisqualität der OneStep-Solver in Bezug auf die berechneten Blechdicken an die der

inkrementellen Umformsimulation heranreicht, so dass ein Mapping der OneStep-

Ergebnisse auf nachfolgende Simulationen sinnvoll erscheint. Die Berechnungszei-

ten der OneStep-Solver waren, in Abhängigkeit der Bauteilkomplexität, mit Zeiten

zwischen 3 s und 6 min recht moderat. [PIN209]

Abbildung 62: Vergleich der Ergebnisgüte der OneStep-Solver [PIN209]

Wird die Blechdickenverteilung für die B-Säule des Touran betrachtet, liefert die

OneStep-Simulation ein qualitativ gutes Ergebnis (siehe Abbildung 63), welches es

plausibel erscheinen lässt, in der frühen Entwicklungsphase die OneStep-Ergebnisse

in nachfolgende Simulationen entlang der Prozesskette zu übertragen, anstatt mit

konstanten Blechdicken weiter zu rechnen. Betrachtet man hingegen die Ergebnis-

größe plastische Vergleichsdehnung werden größere Abweichungen, insbesondere

im Flankenbereich, zu den Ergebnissen der inkrementellen Simulation sichtbar

(Abbildung 64). Während die Biegeeffekte in den Radien gut wiedergegeben werden,

ist dies für Flächen in Ziehrichtung aufgrund der Biegung-Rückbiegung weniger der

Fall, da dieser Effekt durch die OneStep-Methode nicht abgebildet wird. Gegenüber

der inkrementellen Umformsimulation liefert die OneStep-Simulation in Bereichen

größerer Ziehtiefen um den Faktor zwei geringere plastische Vergleichsdehnungen.

Da die plastische Vergleichsdehnung ein Maß für die Kaltverfestigung des Blech-

werkstoffes ist, fallen die Ergebnisverbesserungen bei der Crashsimulation mit Um-

formhistorie aus der OneStep-Simulation nur ca. halb so groß aus wie die Ergebnis-

verbesserungen der Crashsimulation mit Umformhistorie aus der inkrementellen Um-

formsimulation (siehe Abbildung 65). [PIN311]

64](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-64-320.jpg)

![Abbildung 63: Vergleich der Ergebnisgröße Blechdicke aus inkrementeller

und OneStep-Umformsimulation [PIN311]

Abbildung 64: Vergleich der Ergebnisgröße plastische Vergleichsdehnung aus in-

krementeller und OneStep-Umformsimulation [PIN311]

65](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-65-320.jpg)

![Abbildung 65: Vergleich der Barriere-Crash-Simulation unter Berücksichtigung der

inkrementellen oder der OneStep-Umformsimulation

(Dargestellt ist die Verbesserung der max. Intrusionen an der B-Säule in [mm].)

[PIN311]

Schließlich ist zu beachten, dass die OneStep-Simulation gegenüber der genaueren

inkrementellen Berechnung einen erheblichen Zeitvorteil aufweist: Während eine

OneStep-Berechnung weniger als eine Minute dauert, benötigt die inkrementelle Um-

formsimulation mehrere Stunden. Ein weiterer Vorteil für die Anwendung in der frü-

hen Produktentwicklungsphase ist, dass für die OneStep-Simulation keine Werk-

zeugwirkflächen benötigt werden. [PIN209]

3.5.4 Bewertung der Prozesskettensimulation

Zur Bewertung der Prozesskettensimulation hat VW eine Untersuchungsmatrix auf-

gestellt (siehe Abbildung 66), in der die Kopplung verschiedener Prozesssimulatio-

nen in ihrer Auswirkung auf das Crash-Verhalten als wichtige Produkteigenschaft des

Fahrzeuges analysiert wird. Ein Crash-Modell für die Variantenrechnungen wurde

aufgebaut. Betrachtet wurden nur die definierten Musterbauteile im Seitencrash, da

die Berechnungen für die Gesamtkarosserie viel zu umfangreich gewesen wären.

Entsprechende Mappings für die bis zu 11 Varianten wurden vorbereitet. Alle Varian-

ten wurden miteinander verglichen und mit Hilfe des Standard-Auswerteprotokolls

von VW anhand des Crash-Ergebnisses bewertet. Damit waren die Auswirkungen

unterschiedlicher Einflüsse auf das Berechnungsergebnis erfassbar, und nicht zuletzt

konnte das Verhältnis von Aufwand zu Nutzen hinsichtlich einzubeziehender Pro-

zesssimulationen beurteilt werden.

66](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-66-320.jpg)

![Abbildung 66: Bewertung der Prozesskettensimulation anhand von Crash-

Simulationen [PIN309]

3.5.4.1 Mapping von Umform- auf Crash-Simulation (Varianten 1 und 2)

Als weiterer Vergleich der beiden Solver-Varianten wurde im Rahmen einer globalen

Sensitivitätsanalyse ein Mapping der Onestep- und der inkrementellen Umformsimu-

lation auf die Crash-Simulation durchgeführt und ausgewertet (entsprechend den

Varianten 1 und 2 in Abbildung 66). Die Auswirkungen werden durch die Ergebnis-

größen „Eindringtiefe“ und „Größe des Überlebensraums“ aus der Crash-Simulation

bewertet. Betrachtet wird dabei ein Seitenaufprall als Pfahl- und als Barriere-Crash.

Diese gemäß der Euro-NCAP-Vorschrift durchgeführten Crash-Simulationen sind in

Abbildung 67 gezeigt. Neben den Musterbauteilen der B-Säule wurde mit dem Sitz-

querträger ein zusätzliches Bauteil einbezogen (siehe Abbildung 68). [PIN210]

Mit der maximalen Eindringtiefe (Intrusion) und dem Überlebensraum wurden Krite-

rien definiert, mit denen verschiedene Varianten der Berücksichtigung der Ferti-

gungshistorie bewertet werden können (siehe Abbildung 69).

67](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-67-320.jpg)

![Abbildung 67: Crashmodell für globale Sensitivitätsanalysen im Seitenaufprall

(links: Pfahl-Crash, rechts: Barriere-Crash) [PIN210]

Abbildung 68: Sitzquerträger für Crash-Simulation [PIN210]

Abbildung 69: Kriterien zur Bewertung unterschiedlicher gekoppelter

Berechnungsvarianten [PIN210]

68](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-68-320.jpg)

![Gegenüber der Referenz ohne Berücksichtigung der Umformhistorie (Blechausdün-

nung und plastische Dehnung) zeigten sich beim Mapping der Umformergebnisse

aus der inkrementellen Simulation Verbesserungen im Crash-Verhalten. Auch das

Mapping der Umformhistorie aus der Onestep-Simulation verbesserte die Vorhersa-

ge des Crash-Verhaltens. Die Ergebnisse tendierten deutlich in Richtung der Crash-

Ergebnisse mit Umformhistorie aus der inkrementellen Simulation. Die Auswertung

der Crash-Simulation unter Berücksichtigung der Umformhistorie ergab die in Tabelle

5 gezeigten Ergebnisse, wobei erneut deutlich wird, dass die Crashergebnisse mit

inverser Umformsimulation zwischen den Ergebnissen ohne Berücksichtigung der

Historie und denen der inkrementellen Umformsimulation liegen, was auf die halb so

großen plastischen Vergleichsdehnungen aus der OneStep-Simulation zurückzufüh-

ren ist. [PIN311]

Ergebnisgrößen bei Pfahl-Crash Inkrementelle Um- Inverse Umformsimu-

formsimulation lation

ESI PAM-STAMP Forming Suite 8.1

Strukturverhalten: Max. Intrusion Verbesserung um Verbesserung um

4 mm 2 mm

Überlebensraum: Verbesserung um Verbesserung um

6 mm 3 mm

Tabelle 5: Ergebnisverbesserung der Crash-Vorhersage mit Umformhistorie [PIN311]

Für die Kopplung von der Umform- zur Crash-Simulation wurden folgende Aussagen

abgeleitet bzw. relevante Ergebnisgrößen identifiziert [PIN311]:

• Die Auswertung der Crash-Berechnungen hat gezeigt, dass die Blechausdün-

nung und die plastische Dehnung den größten Einfluss auf das Crash-Ergebnis

haben. Diese Größen sollten in die Crash-Simulation übertragen werden.

• Die jeweils einzelne Übertragung von Blechausdünnung und plastischen Deh-

nungen ist nicht zielführend. Durch Mapping der Ausdünnung ohne die zugehöri-

ge Werkstoffverfestigung wird die Bauteilstruktur „künstlich“ geschwächt und die

Crash-Ergebnisse verschlechtern sich. Das Mapping der plastischen Dehnungen

69](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-69-320.jpg)

![(als Maß für die Verfestigung) ohne die zugehörige Materialausdünnung führt zu

einer künstlichen Verbesserung des Crash-Verhaltens in der Simulation.

• Ein Mapping von Spannungen erscheint wenig sinnvoll, da die Einflüsse im Be-

reich des Grundrauschens des Crash-Modells liegen.

• Die Feststellung, dass die OneStep-Methode in Bereichen hoher Ziehtiefe zu ge-

ringe plastische Vergleichsdehnungen liefert, hat sich in der Crash-Simulation un-

ter Berücksichtigung der Umformhistorie bestätigt. Die Ergebnisse mit Berück-

sichtigung der OneStep-Ergebnisse zeigen im Vergleich zu den Crash-

Simulationen mit inkrementeller Umformhistorie den Einfluss der um die Hälfte

reduzierten plastischen Vergleichsdehnung (Kaltverfestigung). Daraus leitet sich

die Empfehlung ab, die OneStep-Simulation für Bauteile mit sehr großen Ziehtie-

fen nicht einzusetzen.

3.5.4.2 Mapping von Umform- über Füge- auf Crash-Simulation (Varianten 3, 4

und 5)

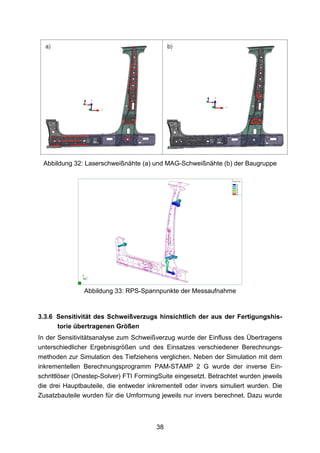

Volkswagen hat Schweißverzugssimulationen der B-Säule auf Basis von Daten von

ESI durchgeführt und einen Praxisabgleich der Simulationsvarianten mit und ohne

Umformhistorie im Messlabor der VW AG anhand mehrerer realer Schweißbaugrup-

pen der B-Säule durchgeführt (siehe auch Kapitel 3.5.5.1). Werden die Blechdicken

und die plastischen Dehnungen aus der inkrementellen Umformsimulation in die

Schweißverzugssimulation übertragen, zeigt sich ein signifikanter Einfluss. Am Kopf

der B-Säule stellen sich die richtigen Verzugswerte und die richtige Drehrichtung ein

(siehe Abbildung 70) [PIN310]. Werden nur die Blechdicken oder nur die plastischen

Vergleichsdehnungen übertragen, weichen die vorhergesagten Verzugswerte stärker

ab. Die Verbesserung der Ergebnisqualität der Schweißverzugssimulation konnte

auch mit Berücksichtigung der Umformhistorie (Blechdicken und plastische Ver-

gleichsdehnungen) aus der OneStep-Simulation erzielt und im Praxisabgleich bestä-

tigt werden (siehe Abbildung 71). [PIN311]

70](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-70-320.jpg)

![Abbildung 70: Auswirkungen der Berücksichtigung der Historie aus der inkrementel-

len Umformsimulation in der Schweißverzugssimulation [PIN310]

Abbildung 71: Vergleich Auswirkungen der Historie aus der inkrementellen Umform-

simulation (oben) und OneStep (unten) in der Schweißverzugssimulation [PIN311]

Auch ein Mapping von Spannungen oder Verzügen aus dem Fügeprozess in die

Crash-Simulation erscheint wenig sinnvoll, da die Einflüsse im Bereich der numeri-

schen Streuung des Crash-Modells liegen. Die Schweißprozesse (Laser- und Wie-

derstands-Punkt-Schweißen) führen nicht zu großflächig signifikanten Änderungen

71](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-71-320.jpg)

![der Blechdicken und plastischen Vergleichsdehnungen, so dass diese Größen direkt

aus dem Umformen in die Crash-Simulation weitergeleitet werden können.

Die Erkenntnis, dass die Übertragung von Blechdickenverteilung und Verfestigung

sinnvoll ist, von Spannungen dagegen nicht, kommt dem Übertragungsprozess ent-

gegen: Während die Blechdicken und Verfestigungen als skalare Größe leicht über-

tragen werden können, müsste in die Übertragung der Spannungstensoren mehr

Aufwand investiert werden. Anders sieht dieser Sachverhalt aus, wenn man anstelle

des verwendeten Schweißverzugssimulationstools Weld Planner (Nutzung von Fü-

gestellenersatzmodellen) ein transientes Schweißverzugssimulationstool verwendet

(z. B. mit SYSWELD). Hier können die Eigenspannungszustände durchaus einen

signifikanteren Einfluss auf das Simulationsergebnis haben.

3.5.4.3 Mapping von Umform- über Füge- auf Lacktrocknungssimulation (Va-

rianten 6, 7 und 8)

Ähnlich wie bei der Fügesimulation die Verfestigung einen untergeordneten Einfluss

auf das Simulationsergebnis hat, ist dies auch in der Ofensimulation der Fall. Dies

wurde in einem Vergleich zwischen elastischem Materialverhalten und plastischem

Verhalten mit sehr niedriger Fließgrenze gezeigt. Es waren praktisch keine Unter-

schiede in der Beulneigung bei den mechanischen Belastungen im Ofen zu erken-

nen. Zur Verifikation des Vorgehens wurden noch Belastungen in einem virtuellen

Prüfstand aufgebracht, die auf jeden Fall zum Beulen führen. Bei Berücksichtigung

der Blechdicken konnte man den Einfluss der Blechdicke in den ermittelten Eigenfre-

quenzen der begleitenden Eigenwertanalyse zwar erkennen, aber alle im Projekt un-

tersuchten Blechteile einschließlich des Seitenrahmens waren bei den vorgegebenen

Ofenlasten so unkritisch gegenüber Beulverhalten, dass hier der Einfluss auf die

Beulneigung nicht quantifiziert werden konnte. Dies war auf den Reifegrad der ver-

wendeten Serienbauteile zurückzuführen. [CSB11]

3.5.4.4 Mapping von Umform- über Lacktrocknungs- auf Crash-Simulation (Va-

rianten 9 und 10)

Die Sensitivitätsanalyse vom Umformen auf die Lacktrocknung zeigte, dass die Über-

tragung der Blechdickenverteilung einen geringen Einfluss auf die Eigenwerte der

Bauteile hat. Bei den plastischen Vergleichsdehnungen konnte kein Einfluss festges-

tellt werden. In der begleitenden Eigenwertanalyse von CADFEM, die Beulgefahren

aufdecken soll, ergaben sich nur geringe Unterschiede in den Eigenwerten zwischen

den Ausgangs- und den umgeformten Blechdicken. Hierbei muss beachtet werden,

72](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-72-320.jpg)

![dass es sich bei den Musterbauteilen des VW-Touran um ausgereifte Serienteile

handelt. Bei Neukonstruktionen ist zu erwarten, dass mehr Beulneigungen bestehen,

was den Einsatz der Methode der begleitenden Eigenwertanalyse rechtfertigt.

[CSB11]

Ebenfalls hatten die Verfestigung und die Änderung der Fließgrenze aufgrund des

Umformens einen vernachlässigbaren Einfluss [CSB11].

Die Übertragung der Blechdickenverteilung kann einen Einfluss auf die Lacktrock-

nung haben, da sich durch unterschiedliche Blechdicken die Wärmeleitung verändert

[CSB11].

3.5.4.5 Mapping von Lacktrocknungs- auf Crash-Simulation (Variante 11)

Da sich durch den Trocknungsprozess sowohl die Blechdicken als auch die plasti-

schen Vergleichsdehnungen der Versuchsteile nicht änderten, war eine Übertragung

dieser Ergebnisgrößen aus der Lacktrocknungssimulation in die Crash-Simulation

nicht notwendig. Bei Bauteilen aus Bake-Hardening-Materialien hat es sich jedoch

als sinnvoll erwiesen, die mit der Lacktrocknungssimulationssoftware von CADFEM

errechneten Bake-Hardening-Zustände der Bauteile mit den zugehörigen modifizier-

ten Fließkurven in der Crash-Simulation zu berücksichtigen. [CSB11]

3.5.5 Validierung der Prozesskettensimulation

3.5.5.1 Validierung durch Messung des Schweißverzugs

Volkswagen hat einen Praxisabgleich der Schweißverzugssimulation (ESI-

WELDPLANNER) für die gewählte Musterbaugruppe (siehe auch Kapitel 3.3.5, Ab-

bildung 32) durchgeführt. Es wurden zwei Simulationsvarianten der Baugruppe un-

tersucht. Einerseits das sog. „CAD-Modell“, wobei hier alle Einzelkomponenten die

aus der Konstruktion festgelegten Blechdicken erhalten und ein spannungs- und

dehnungsfreier Anfangszustand vorliegt. Andererseits das „Kopplungs-Modell“, wobei

hier die Blechdicken und die plastischen Dehnungen aus der Umformsimulation im

Gesamtmodell als Anfangsbedingungen vorliegen. Die Ergebnisse dieser zwei Va-

rianten der Schweißverzugssimulation werden nachfolgend vorgestellt und mit dem

an der realen Baugruppe ermittelten Schweißverzug verglichen. Die Messergebnisse

des Verzuges in y-Richtung sind in Abbildung 72 dargestellt. Für eine statistische

Absicherung wurden mehrere Schweißbaugruppen vermessen. Die berechnete Ver-

drehung aus den Simulationsmodellen zeigt Abbildung 73. [PIN310]

73](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-73-320.jpg)

![Y +0,0 Y -0,1

Y +0,5

Y -0,2 Y +0,5

z

-y

x

Abbildung 72: Messergebnisse des y-Verzuges an der B-Säule (in mm)

und Verdrehungsrichtung [PIN310]

a) b)

z x z x

y y

-0,1

0,0

Abbildung 73: Verzug in y-Richtung der B-Säule:

CAD-Modell (a) und Kopplungs-Modell (b) [PIN310]

Es zeigt sich deutlich der Einfluss der Umformhistorie auf das Ergebnis der Schweiß-

verzugssimulation. Während die B-Säule des „CAD-Modelles“ sich weitestgehend in

positive y-Richtung verzieht, stellt sich an der B-Säule des „Kopplungs-Modelles“

teilweise ein negativer y-Verzug ein. Noch deutlicher wird der Einfluss der Umform-

historie auf das Simulationsergebnis bei Betrachtung der Verdrehungsrichtung am

Kopf der B-Säule im Vergleich mit der Praxismessung. Erst mit Berücksichtigung der

Umformhistorie (Blechausdünnung und plastische Dehnungen) wird die am Kopf der

B-Säule auftretende Verzugsrichtung in der Schweißverzugssimulation entsprechend

der Praxismessung richtig berechnet. [PIN310]

74](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-74-320.jpg)

![3.5.5.2 Validierung mit 3-Punkt-Biegeversuch

Volkswagen hat einen 3-Punkt-Biegeversuch für die B-Säule aufgebaut, wie in Abbil-

dung 74 gezeigt. Darauf wurden die B-Säule und die Verstärkung der B-Säule zer-

störend geprüft, um den Einfluss der Umformhistorie in der Crash-Simulation in der

Praxis zu validieren. Zur Kalibrierung des Simulationsmodells wurde eine ARAMIS-

Berasterung vorgesehen. Verschiedene Varianten mit und ohne Umformhistorie, d.h.

mit / ohne Blechausdünnung und mit / ohne plastischer Vergleichsdehnung sowie mit

/ ohne Eigenspannungen, wurden berechnet und verglichen. [PIN311]

Abbildung 74: Schematischer Aufbau des 3-Punkt-Biegeversuches bei VW zum Pra-

xisabgleich der Simulation eines Seitencrashs an der B-Säule [nach PIN311]

Der Vergleich der Versuchsergebnisse mit der Simulation, in der die Umformhistorie

mit Blechdicken und plastischen Dehnungen berücksichtigt wurde, zeigte eine sehr

gute Übereinstimmung des Biegeverhaltens und des Kraftverlaufs, wie aus Abbildung

75 erkennbar. Die Übertragung von Eigenspannungen aus der Umformsimulation

hatte keinen Einfluss auf das Ergebnis. [PIN311]

75](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-75-320.jpg)

![Abbildung 75: Vergleich Simulation und Biegeversuch an der B-Säule [PIN311]

Weiterhin wurden Bauteile aus einem Material mit ausgeprägtem Bake-Hardening-

Effekt getestet, um Ergebnisse aus der Trocknungssimulation zu validieren, indem

unbehandeltes Material mit einer vorbehandelten Charge aus dem Trocknungsofen

verglichen wurde. Die Ergebnisse zeigten, dass eine Berücksichtigung des Bake-

Hardening-Effektes in der Simulationsprozesskette sinnvoll ist. [PIN311]

3.5.6 Modulcockpit

Um Transparenz entlang der Prozesskette zu schaffen, wurde ein Modulcockpit rea-

lisiert. Damit kann der Reifegrad einer Produktentwicklung jederzeit abgefragt wer-

den. Jeder relevante Prozess muss erst abgesichert sein bzw. für jedes relevante

Einzelteil muss die Herstellbarkeit gegeben sein, bevor es durch eine „grüne Ampel“

für den nächsten Fertigungsprozess freigegeben wird (siehe Abbildung 76). [PIN109]

Abbildung 76: Reifegrad-Cockpit für die simulationsbasierte Herstellungsbewertung

[PIN109]

76](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-76-320.jpg)

![Die Definition von Ampelkriterien wird nachfolgend beispielhaft für die Lacktrock-

nungssimulation erläutert. Für eine ausreichende Lacktrocknung ist sowohl das Er-

reichen der geforderten Prozesstemperaturen, als auch das Einhalten der Halte-

dauern für diese Temperaturen erforderlich. Diese Kriterien können für den jeweiligen

Lack dem sog. Einbrennfenster (siehe Abschnitt 3.4, Abbildung 50) entnommen und

in den Workflow aufgenommen werden. Analog dieser Vorgehensweise wurden auch

für die anderen Simulationsgewerke Ampelkriterien für die Herstellbarkeit definiert.

Literatur:

[PIN109] Pinner, S. et al.: Durchgängige Virtualisierung der Entwicklung

und Produktion von Fahrzeugen, Fachtagung Digitales Enginee-

ring, Fraunhofer Wissenschaftstage, 16.-18. Juni, Magdeburg,

2009.

[PIN209] Pinner, S. et al.: Einsatz inverser Solver innerhalb der Prozess-

kettensimulation im Bereich Karosseriebau, ANSYS Conference

& 27. CADFEM Users‘ Meeting, Leipzig, 2009.

[PIN309] Pinner, S. et al.: Integrierte Prozesskettensimulation bei der Ka-

rosserieherstellung im Projekt VIPROF, ANSYS Conference &

27. CADFEM Users‘ Meeting, Leipzig, 2009.

[PIN110] Pinner, S.: Universelle Visualisierung von Simulations-Ergebnis-

daten im JT-Format. 16. JT User Group Treffen, Fraunhofer IGD,

30. März, Darmstadt, 2010.

[PIN210] Pinner, S.: Lieferantenintegration am Beispiel der Prozesskette

Umformen-Fügen-Lackieren, VIPROF Industriearbeitskreis Pro-

zesskettensimulation, 08. Juni, Fellbach bei Stuttgart, 2010.

[PIN 310] Pinner, S. et al.: Prozesskettensimulation im Karosseriebau am

Beispiel der Kopplung von Umform- und Fügesimulation, 15.

Internationale Konferenz für Simulation und Berechnung - SIM-

VEC, 16. - 17. November, Baden-Baden, 2010.

77](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-77-320.jpg)

![[PIN111] Pinner, S.: Visualisierung von CAE-Ergebnisdaten im JT-Format.

Fachkonferenz „Berechnung im Produktprozess“, 10. Februar,

Braunschweig, 2011.

[PINSB11] Pinner, S.; Steinbeck-Behrens, C.: Übersicht Prozesskettensimu-

lation. 2. VIPROF Industriearbeitskreis, 22. November, Stuttgart,

2011.

[PIN311] Pinner, S.: Prozesskettensimulation im Karosseriebau. 2. VIP-

ROF Industriearbeitskreis, 22. November, Stuttgart, 2011.

[CSB11] Steinbeck-Behrens, C.; Menke, T.: Lackiersimulation in der Pro-

zesskette. 2. VIPROF Industriearbeitskreis, 22. November, Stutt-

gart, 2011.

3.6 Strukturierte Ablage heterogener Daten im Kontext von Wie-

derverwendbarkeit und Weiterverwendbarkeit (TU Berlin)

3.6.1 Allgemeines

Teilprozesse heutiger Simulationsprozessketten sind weitestgehend ungekoppelt,

d.h., dass einzelne Teilprozesse keine datentechnische Verbindung mit ihren Nach-

folgern/ Vorgänger besitzen. Dies ist durch Inkompatibilität der innerhalb der einzel-

nen Teilprozessschritte verwendeten Datenformate und ihrer verarbeitenden Prog-

ramme untereinander zu begründen. Sollte doch eine Verbindung bestehen, ist diese

meist mit viel Handarbeit – also das Transformieren der Daten von Hand, um sie Fol-

geprozessen zugänglich zu machen – verbunden. Dieser Umstand verhindert jedoch

maßgeblich die Durchgängigkeit der Prozesskette und ist deshalb zu beseitigen.

Wenn nun Daten eines Teilprozessschrittes von Programmen eines folgenden Teil-

prozessschrittes verwendet werden sollen, gilt es zwei grundlegende Problemstel-

lungen zu beheben. Dies sind:

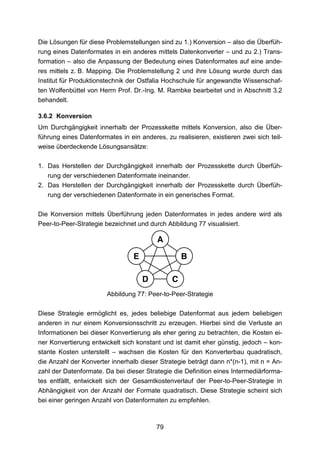

1. Die verschiedenen Programme der einzelnen Teilprozessschritte müssen die un-

terschiedlichen Datenformate lesen können.

2. Die verschiedenen Programme der einzelnen Teilprozessschritte müssen die un-

terschiedlichen Daten auf die gleiche Art interpretieren.

78](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-78-320.jpg)

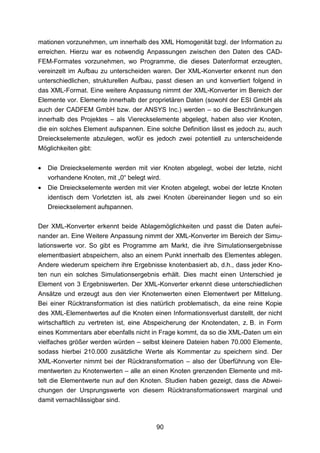

![der Einsatz eines Workflowsystems an, mit dessen Hilfe eine Übersicht über den Ar-

beitsfortschritt gegeben werden kann. Die Ergebnisse der Ist-Analyse sind in

Abbildung 88 zusammengefasst.

Abbildung 88: Ergebnisse der Ist-Analyse

Als Aufgaben für die Realisierung einer durchgängigen Simulationsprozesskette wur-

den daher die Realisierung einer vollständigen Datenablage, die Definition von Refe-

renzprozessketten zum Datenmanagement und deren Automatisierung über Work-

flows definiert.

3.7.2 Durchgängiges Datenmanagement

In einem Produktentwicklungsprozess fallen eine Vielzahl verschiedener Daten

(Abbildung 89) an, die durch die unterschiedlichsten Systeme, zum Beispiel CAD-

Systeme und Simulationsprogramme, erzeugt werden.

Ziel war die Integration aller dieser Daten in einem einheitlichen System. Dafür bietet

sich der Einsatz eines Produktdatenmanagementsystems an. Es bildet eine Integra-

tionsplattform für alle eingesetzten Datenerzeugungssysteme (PPS-Systeme, CAX-

Systeme, diverse Applikationen, Projektmanagementsysteme, Officesysteme und

Simulationsprogramme), was allen Daten über den gesamten Produktentwicklungs-

prozess entspricht [VDI2219].

93](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-93-320.jpg)

![Nach der Auswertung der einzelnen Kriterien stellte sich das PDM-System

Teamcenter Engineering der Siemens PLM Software als besonders geeignet heraus

(Abbildung 90). Das Basismodul von Teamcenter umfasst grundlegende PDM-

Funktionen wie

• Teile- und Dokumentenmanagement,

• Metadatenverwaltung,

• Produktstruktur- und Konfigurationsmanagement,

• Suchfunktionalitäten,

• Änderungsmanagement,

• Klassifizierung,

• Anwendungsintegration,

• Archivierungs- und Backupmechanismen,

• Benutzerverwaltung, Authentifizierung und Zugriffsverwaltung,

• Customizing,

• Einbau- und Verwendungsnachweise sowie

• Workflowfunktionalität.

Abbildung 90: Funktionen Teamcenter

Ein weiterer Vorteil ist das Modul Teamcenter for Simulation, das für die Speicherung

und Verwaltung von Simulationsdaten entwickelt wurde. Es bietet ein umfassendes

Datenmodell zur Verwaltung von auf Computer-Aided Engineering (CAE)

basierender Geometrie, vernetzten Modellen, ausführungsfertigen Decks,

Ergebnissen und Berichten, sodass die passenden Daten für die virtuellen

Prototypen leicht auffindbar und wiederverwendbar sind [TEAM09].

95](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-95-320.jpg)

![Das System gehört zu den meist verkauften Systemen auf dem Markt und seine

Konzeption ist sowohl für Großunternehmen als auch für Mittelständler interessant.

Haupteinsatzgebiet ist der Produktentwicklungsbereich. Hier können alle erzeugten

Daten und Dokumente von verschiedenen Anwendungssystemen abgebildet werden,

wie beispielsweise Office-Dokumente, Ideen- und Produktbeschreibungen,

Anforderungen, Pflichtenhefte, CAX-Daten, Stücklisten, Zeichnungen,

Änderungsanweisungen, Service-Bulletins und Layoutpläne. Teamcenter besitzt

entsprechende Export- und Importfunktionen und eine Workflowkomponente, die es

erlaubt den Prozess der Bearbeitung und Weiterleitung der Daten zu steuern und zu

kontrollieren [VDI02]. Das System ist individuell anpassbar und durch die

angebotenen Forschungs- und Lehrlizenzen stellte sich das System für die geplanten

Arbeiten als besonders geeignet heraus.

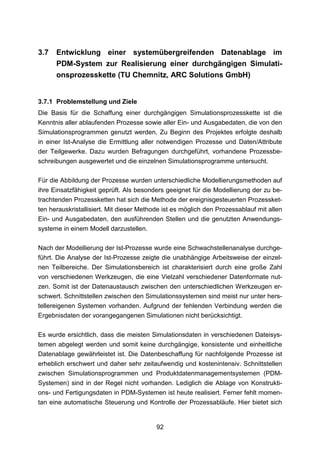

3.7.3 Entwicklung von Datenablagestrukturen

Bei der Entwicklung einer geeigneten Datenablagestruktur für unterschiedliche Pro-

duktdaten musste besonders auf Flexibilität geachtet werden. Zum einen bestand die

Anforderung unterschiedliche Datenformate abzulegen und zum anderen musste die

Struktur verschiedene Bauteilvarianten, wie sie in der Automobilindustrie häufig vor-

kommen, abbilden können. So ist es zum Beispiel erforderlich zu einem Bauteil die

CAD-Daten, die FEM-Daten, die Fertigungsgeometrien oder die von realen Bauteilen

gescannte Daten (siehe Abbildung 91) zusammen abspeichern zu können.

Abbildung 91: Verschiedene Varianten eines Bauteils

Schnell zeigte sich, dass das zu entwickelnde Datenmodell in Teamcenter nicht aus-

schließlich aus einer Struktur bestehen kann, sondern mehrere, sich einander ergän-

96](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-96-320.jpg)

![Bewertung wird mit Hilfe einer Statusampel im PDM-System dargestellt. Um diesen

Referenzprozess jeweils standardisiert ablaufen zu lassen, bietet sich eine Automati-

sierung mittels eines Workflows an.

3.7.5 Automatisierung von Referenzprozessketten mittels Workflows

Hauptziel der Workflowfunktion ist die schnelle Abarbeitung von Aufgaben in einer

vorgegebenen Reihenfolge. Es werden Aufgaben vom Workflowmanagementsystem

vergeben und an die entsprechenden Bearbeiter weitergeleitet, welche sie anschlie-

ßend bearbeiten. Dieser Vorgang erfolgt oftmals in mehreren Stufen, bis die entspre-

chende Zielstellung erreicht ist. Insbesondere für sich wiederholende, strukturierte

Prozesse, wie zum Beispiel Freigabe-, Datenablage- und Archivierungsprozesse so-

wie Statuswechsel, kommen automatisierte Prozesse zum Einsatz. Das Workflow-

managementsystem übernimmt dabei die Koordinationsaufgabe und stellt so die zeit-

lich-sachlogische Reihenfolge der auszuführenden Funktionen sicher [MÜHL05].

Die Workflowkomponente in einem PDM-System stellt eine Umgebung zur Erzeu-

gung von Workflowmodellen sowie deren Ausführung bereit. Entsprechend der Auf-

gaben werden die zwei Komponenten Modellierung (Buildtime) und Ausführung

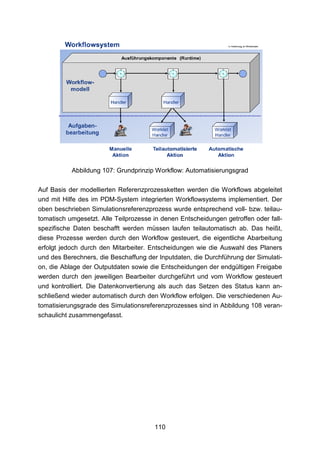

(Runtime) unterschieden (Abbildung 106) [WFMC99].

Abbildung 106: Komponenten eines Workflowsystems

Die Modellierungskomponente dient der grafischen Beschreibung von Prozessen

und deren Automatisierung. In der Definitionsphase werden hier die Abfolge der Auf-

108](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-108-320.jpg)

![gaben festgelegt und die Bearbeiter über das Rollenmodell zugeordnet. Weiterhin

müssen für jede Aktion die genutzten Anwendungssysteme und Datenobjekte defi-

niert werden. Anschließend erfolgt die Automatisierung der Prozesse über die Defini-

tion von Handlern. Unter einem Handler versteht man kleine Steuerungsprogramme,

die die Aktionen steuern. Die Beschreibung muss so erfolgen, dass sie von der Aus-

führungskomponente umgesetzt werden kann. Für die Instanziierung und Steuerung

der Prozesse steht die Ausführungskomponente zur Verfügung. Sie startet, steuert

und protokolliert den Workflow. Dabei kann jeder Workflowprozess mehrfach für un-

terschiedliche Objekte gestartet werden. Die Ausführungskomponente ist dabei als

ein Service definiert, der eine Laufzeitumgebung zur Ausführung einer Workflowin-

stanz zur Verfügung stellt. Sie regelt auch die Interaktion mit den Anwendern. Die

Anweisungen entsprechend dem gestarteten Workflow werden den Anwendern in so

genannten Eingangskörben als Tätigkeitslisten oder offenen Tasks zur Verfügung

gestellt. Sie dienen der Kommunikation mit dem Anwender, der hier seine Arbeits-

aufgaben abrufen und erledigte Aufgaben dem Workflow übergeben kann.

[WFMC99]

Es existieren unterschiedliche Prozessarten, die sich hinsichtlich ihrer Strukturier-

theit, Komplexität und Veränderlichkeit unterscheiden. So gibt es zum Beispiel Pro-

zesse, deren Ablauf genau vorbestimmt ist, und es gibt Prozesse, deren Ablauf sich

nur teilweise oder gar nicht vorhersagen lässt. Diese Tatsache spiegelt sich in unter-

schiedlichen Automatisierungsgraden von Workflows wider.

Abbildung 107 veranschaulicht die unterschiedlichen Grundprinzipien der Automati-

sierung. Die Ausführung von Workflows kann manuell, vollständig automatisch oder

teilautomatisch, d.h. mit einer Benutzerinteraktion, ausgeführt werden. Der Nutzer

wählt dabei beispielsweise den nächsten Bearbeiter aus. Das Workflowsystem über-

nimmt hingegen die Kontrolle der Informationsverteilung.

109](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-109-320.jpg)

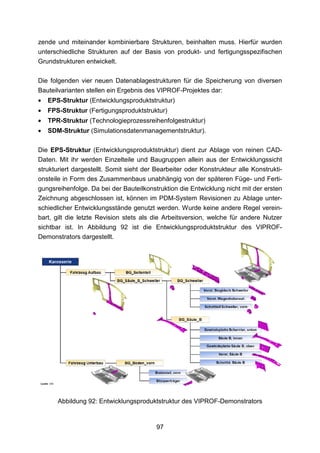

![entwickelt werden. In diesem Cockpit soll es möglich sein möglichst auf einen Blick

den derzeitigen Stand im Entwicklungsprozess eines Fahrzeuges zu erkennen. Ab-

bildung 111 zeigt eine mögliche Umsetzung eines solchen Cockpits in Teamcenter.

Abbildung 111: Layoutbeispiel für Modulcockpit

Da im PDM-System noch kein vergleichbares Modul existiert musste eine völlig neue

Applikation modelliert werden. Dabei wird die Struktur des jeweiligen Fahrzeugpro-

jektes pro Simulationsart dargestellt. Die Simulationsart wird in Reitern abgebildet.

Jeder Reiter zeigt den derzeitigen Stand der Simulation anhand des Ampelsystems.

Damit kann zu jeder Zeit während des Entwicklungsprozesses eine Einsicht in den

aktuellen Entwicklungsstand gegebenen werden. Über einen Viewer im rechten Teil

der Applikation können bereits vorhandene Ergebnisse visualisiert werden.

Literatur

[MÜHL05] zur Mühlen, M.; Hansmann, H.: Workflowmanagement. In: Becker. J.;

Kugeler, M.; Rosemann, M.: Prozessmanagement. Ein Leitfaden zur

Prozessorientierten Organisationsgestaltung. 3. Auflage, Berlin u.a.:

Springer-Online, 2005, S. 373-407. ISBN 3 540 23493 4

115](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-115-320.jpg)

![[TEAM09] Teamcenter 8: Handbuch zu Teamcenter for Simulation, Veröffentli-

chungsnummer PLM00040 C, Siemens Product Lifecycle Management

Software Inc., Stand: 2009.

[VDI02] Verein Deutscher Ingenieure: VDI-Richtlinie 2219: Informationsverarbei-

tung in der Produktentwicklung Einführung und Wirtschaftlichkeit von

EDM/PDM-Systemen, Düsseldorf 2002.

[VDI2219] VDI-Gesellschaft Entwicklung Konstruktion Vertrieb (EKV): VDI-

Richtlinie 2219: Informationsverarbeitung in der Produktentwicklung -

Einführung und Wirtschaftlichkeit von EDM/PDM-Systemen, 11.2002.

[WFMC99] Workflow Management Coalition (Hrsg.): WfMC Terminology & Glos-

sary v3.0 (WfMC-TC-1011), 1999, verfügbar unter

http://www.wfmc.org/standards/docs/TC-1011_term_glossary_v3.pdf.

(Stand Dezember 2011).

116](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-116-320.jpg)

![3.8 Perspektiven des Mittelstands (VDC)

Die im Projekt VIPROF erzielten Ergebnisse wurden unter Berücksichtigung der An-

forderungen des Projektpartners Volkswagen, aber auch einiger, nicht im Projekt-

konsortium vertretenen, Firmen erarbeitet. Volkswagen stellte das Anwendungssze-

nario und ist somit das erste Unternehmen, das als Anwender von den VIPROF-

Arbeitsergebnissen profitieren kann. Eine wichtige Funktion dieses Verfahrens liegt

darin, dass auf diese Weise die Praxisrelevanz des Vorhabens gesichert wird.

Die Rolle der Automobilindustrie als Erstanwender, so genannte „early Adopter“, hat

sich hier wie in so vielen Bereichen der Virtuellen Techniken erneut gezeigt. Damit

hat diese Industrie gleichzeitig eine wichtige Rolle als Vorreiter und Vorbild für ande-

re Unternehmen innerhalb und außerhalb der Branche. Diesen Transfer zu unterstüt-

zen, war wiederum Aufgabe des Projektpartners Virtual Dimension Centers (VDC) in

Fellbach (siehe Abbildung 112).

Abbildung 112: Virtual Engineering im Überblick

Virtuelle Techniken sind heute aus der fertigenden Industrie kaum mehr wegzu-

denken. Schon vor vielen Jahren ist erkannt worden, dass es ein grundsätzliches

Problem der Produktentwicklung ist, dass die Zeitpunkte der Kostenfestlegung und

der Kostenentstehung teils weit auseinanderliegen [Munroe]. Festgelegt werden die

Kosten eines Produkts vor allem während der Entwicklung, wohingegen die Kosten

schwerpunktmäßig in der Produktion entstehen. Materialkosten, Arbeitskosten und

Gemeinkosten bilden hier die größten Positionen. Gleichzeitig ist bekannt, dass nicht

unerhebliche Kosten dadurch entstehen können, dass erst spät im Entwicklungs-

prozess Änderungen am Produkt vorgenommen werden müssen. So kann sich bei-

117](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-117-320.jpg)

![spielsweise erst spät herausgestellt haben, dass es Probleme bei der Fertigbarkeit

gibt: Das Produkt oder Teile lassen sich nur unter großem Aufwand oder gar nicht

wie geplant herstellen. Die zugehörige Faustregel geht davon aus, dass die Ände-

rungskosten exponentiell mit dem Projektfortschritt ansteigen [Visintin].

Natürlich ist es so, dass auf der anderen Seite der Kenntnisstand ja gerade erst mit

dem Projektfortschritt ansteigt. Darüber hinaus gilt: je komplexer das Produkt ist, des-

to höher werden Änderungskosten angesetzt [Aberdeen]. Wie existentiell wichtig das

Thema für die Wirtschaft ist, lässt sich auch daran ablesen, in welchem Umfang die

Anzahl Produktrückrufen in den letzten Jahren gestiegen ist. Von 139 Produkt-

Rückrufen in der EU im Jahr 2003 stieg der Wert auf 2244 im Jahr 2010 [Rapex].

In genau dieser Problematik kommen Virtuelle Techniken zum Einsatz. Zielsetzung

des Einsatzes Virtueller Techniken ist es, möglichst viele Produkteigenschaften und

-funktionen schön möglichst früh im Produktentwicklungsprozess überprüfen und be-

urteilen zu können. Nach Möglichkeit wird dabei kein Bereich ausgespart: Design,

Ergonomie, physikalische Eigenschaften, Logik, Fertigbarkeit oder Montierbarkeit

können zu den überprüften Eigenschaften zählen. Simulation und Visualisierung

kommen zum Einsatz. Ein stringentes Produktdatenmanagement sorgt dafür, dass

sämtliche Prozess-Schritte mit Daten aus vorhergehenden Überprüfungen versorgt

werden.

Damit wird klar, dass Virtuelle Techniken nicht nur allein für die Automobilindustrie

und deren Zulieferer relevant sind: Überall dort, wo in der fertigenden Industrie komp-

lexe Produkte mit hohem Aufwand entwickelt werden, muss frühzeitig im Entwick-

lungsprozess überprüft und beurteilt werden. Der Maschinenbau zählt somit auch zu

den potentiellen Anwendungsfeldern virtueller Techniken.

Neben den klassischen ingenieurtechnischen Feldern, die den Maschinenbau in der

Vergangenheit stark prägten, gewinnt das Design immer mehr an Bedeutung. Das

Design umfasst nicht nur die technisch-funktionale sowie Benutzer-gerechte Gestal-

tung, sondern mittlerweile eben auch eine ansprechende und wiedererkennbare

Form- und Farbgebung. Dahinter steckt die Bestrebung, das Design neben der

Technologie als Differenzierungsmerkmal zu nutzen. Durchdachtes Design zur Stei-

gerung der Kundenzufriedenheit und hervorragendes Design als Qualitätsanmutung

werden künftig eine größere Rolle spielen. Einhergehend steigt die Produktkomplexi-

tät erneut, ebenso wie die Qualitätsanforderungen.

118](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-118-320.jpg)

![Das Virtual Dimension Center (VDC) Fellbach hat innerhalb des Projekts VIPROF

eine Umfrage unter Maschinenbau-Unternehmen durchgeführt. Konkret ging es um

die Fragestellung, inwiefern Prozesse des Umformens, Fügens oder Lackierens im

Unternehmen durchgeführt werden, wer diese Prozesse auslegt und ob Simulations-

werkzeuge zur Unterstützung eingesetzt werden. Dabei traten folgende Ergebnisse

zu Tage:

• Die Prozesse Umformen und Fügen sind weit verbreitet (86%). Lackiert wird sel-

tener, dann aber häufiger ausgelagert (50%).

• Es gibt selten eine Personalunion (29%) derjenigen, die Umform-, Füge- und La-

ckierprozesse auslegen. Darüber hinaus arbeiten diejenigen, die dieses durchfüh-

ren, ebenso selten in der gleichen Organisationseinheit (29%).

• Querschnittsveranwortliche im Prozess sind häufig (29%) nicht benannt worden.

Abstimmungstreffen werden in der Regel erst vor dem oder beim Anlauf oder

nach Problemen abgehalten.

• 71% der Firmen führen Simulationen durch, vor allem, um Zeit und Kosten zu

sparen (67%) und die Qualität zu steigern (50%).

• 57% der Unternehmen nutzen dazu Stand-Alone-Produkte.

• Die Simulationsergebnisse werden aber zumeist nicht im Prozess weiterverwen-

det, da dieses nicht notwendig, technisch nicht möglich oder organisatorisch nicht

vorgesehen ist.

• Weiteres Optimierungspotenzial der Prozesse Umformen-Fügen-Lackieren ist zu

signifikanten Anteilen nicht bekannt (25-50%).

Mit diesen Antworten ergeben sich hinsichtlich der Relevanz der VIPROF-Ergebnisse

für den Maschinebau folgende Schlussfolgerungen: die Anwendungsbereiche Um-

formen und Fügen besitzen die größere Bedeutung. Interesse an Simulationstechni-

ken ist vorhanden, aber auch eine Unsicherheit bezüglich möglicher Einsatzpotenzia-

le. Zur Unterstützung des Maschinenbaus zählen somit nicht nur technische Lösun-

gen, sondern auch und insbesondere organisatorische Hilfestellungen.

Literatur

[Munroe] The design determines the Cost, Munroe & Associates,

http://www.leandesign.com/leandesign.html

[Visintin] Visintin, Gabi: Return on Investment bei VR- und Simulationslösungen.

In: cad-cam, Carl-Hander-Verlag, 2003

119](https://image.slidesharecdn.com/viprof-abschlussbericht-120731100334-phpapp02/85/Abschlussbericht-des-Projekts-Viprof-119-320.jpg)