Die Diplomarbeit von Andreas Dei an der Hochschule Bremen beschreibt die Entwicklung und Erprobung eines Autopiloten mit einer inertialen Messeinheit (IMU) für mikro- und schwebeflugfähige Geräte. Durch den Einsatz von MEMS-Sensoren, wie Gyroskopen und Beschleunigungssensoren, wird eine präzise Lagebestimmung ermöglicht, während der Autopilot die gesammelten Daten verarbeitet und die Steuerung übernimmt. Die Arbeit fördert das Konzept freier Software und Hardware, indem alle Ergebnisse und Entwicklungen unter der GPL zur Verfügung gestellt werden.

![3 Funktionsfestlegung 13

• Kompass

o Auf Sensorplatine integriert oder extern?

o Wenn extern mit eigener Intelligenz?

• Kompatibilität

o Sensorplatine muss an Paparazzi Tiny 13 [13] anschließbar sein.

• Platinenbreite 35mm, max 40mm, vier 3mm Befestigungsbohrungen in

quadratischer Anordnung mit 30mm Abstand

Als Schnittstelle zwischen der IMU und der MCU wurde die SPI Schnittstelle gewählt.

Sie ist in der Lage die geforderten Datenmengen zu transportieren. Ebenso sind die im

ersten Gespräch favorisierten Analog-Digital-Umsetzern MAX1168 [D14] ebenfalls mit

einer SPI Schnittstelle ausgestattet, so dass es bei Verwendung der MAX1168 die

Verwendung der SPI obligatorisch wäre. Zusätzlich zu den eigentlichen Signalen der

SPI Schnittstelle müssen weiterhin Leitungen für die Chip-Select-Signale vorgesehen

werden. Am SPI Bus benötigt jeder angesteuerte Baustein zusätzlich zu den

Datenleitungen noch ein Chip-Select-Signal um den Baustein auszuwählen. Jedes

bislang verwendete Controllerboard verfügt über eine herausgeführte SPI Schnittstelle

sowie über genügend Datenleitungen, so dass die geforderte Kompatibilität gegeben ist.

Zusätzlich bestand der Wunsch, dass die analogen Signale der Sensoren auf Steckleisten

geführt werden, so dass von einem externen Controllerboard auch die analogen Signale

unabhängig von der SPI Schnittstelle ausgewertet werden könnten. Außerdem ist so ein

leichter Test der analogen Signale leichter möglich.

Im Fall der Beschleunigungssensoren und der Gyroskope war es erwünschenswert,

unterschiedliche Messbereiche auf allen Achsen und wenn möglich, auch auf den

verschiedenen Achsen verschiedenen Messbereiche zu ermöglichen. Im Fall der

Beschleunigungssensoren ist daher vermutlich eine Lösung mit 2 Sensoren vorzusehen.

Die Auswahl der Sensoren bedurfte noch einem genauen Vergleich der Eigenschaften

der auf dem Markt befindlichen Sensoren was in Kapitel 4 Sensorauswahl näher

erläutert wird.

3.2 Rechnerplatine

Die Auswahl des geeigneten Mikrocontrollers für die Rechnerplatine stellte einige

Probleme dar. In ersten Überlegungen wurden drei Mikrocontrollertypen favorisiert. In

die nähere Auswahl kamen dabei der bereits eingesetzte und bekannte LPC2148 von

NXP, die größeren Varianten des LPC2148, LPC2214 bzw. LPC2294 ebenfalls von

NXP, sowie der TMS320F28335 von Texas Instruments. Tabelle 3.1 zeigt in Kurzform

die Vor- und Nachteile, eine genauere Beschreibung erfolgt in Absatz 3.2.1 - 3.2.3.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-13-320.jpg)

![3 Funktionsfestlegung 15

Bild 3.1: Blockschaltbild LPC2148 [D7]

3.2.2 Rechnerplatine 2 (LPC2214 / LPC2294)

Der LPC2214/LPC2294 ist ein dem LPC2148 ähnlicher Prozessor, er besitzt jedoch

keinen internen RAM und Flash Speicher. RAM und Flash muss in externen Bausteinen

angegliedert werden. Somit ergibt sich der Vorteil von mehr als ausreichendem

Speicherplatz. Ebenso stehen durch mehr Pins des LPC2214 mehr I/O Leitungen zur

Verfügung, was wiederum dem Mangel an I/O Leitungen entgegen wirkt. Der LPC2214

und LPC2294 sind zueinander sehr ähnlich, als Hauptunterschied besitzt der LPC2294](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-15-320.jpg)

![3 Funktionsfestlegung 16

einen integrierten CAN Controller. Problematisch ist hier jedoch auch der Umstieg auf

einen neuen, wenn auch ähnlichen Prozessortyp, der Probleme in der Zeitplanung der

Arbeit verursachen könnte. So bestehen keinerlei Erfahrungen über externe Speicher.

Der Umstieg auf diesen Prozessor wäre somit auch mit einem Risiko der Nichtfunktion

behaftet. Bild 3.2 zeigt das Blockschaltbild des LPC2294

Bild 3.2: Blockschaldbild LPC2294 [D9]](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-16-320.jpg)

![3 Funktionsfestlegung 18

Bild 3.3: Blockschaltbild TMS320F28335 [D10]](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-18-320.jpg)

![3 Funktionsfestlegung 19

3.2.4 Auswahl Rechnerplatine

Die Wahl fiel schließlich auf die konservative Variante mit dem LPC2148, da hier die

größten Chancen gesehen wurden, in der gegeben Zeit ein flugfähiges System zu

konstruieren. Das bestehende Problem der zu wenigen I/O-Leitungen wurde zuvor

durch eine Abschätzung der benötigten und vorhanden Leitungen überprüft um

sicherzustellen, dass genügend I/O Leitungen zur Verfügung stehen um das Projekt zu

realisieren. Das Ergebnis der Abschätzung zeigte, dass die Zahl ausreichen sollte. Die

fehlende Rechenleistung sollte durch die Möglichkeit ausgeglichen werden über die

zweite SPI Schnittstelle ein fertiges Rechnermodul, z.B. ein ARM9 Board, anschließen

zu können, das rechenintensive Aufgaben übernimmt und mit dem LPC2148

kommunizieren kann.

3.3 Netzteil

In der Funktionsfestlegung wurde ebenso festgelegt, dass das 5V Netzteil, welches mit

dem Schaltregler PTH08080 [D15] aufgebaut sein sollte, zusammen mit dem

Zählerbaustein zu Servosignaldekodierung so auf der MCU Platine anzuordnen, das es

auch von dieser getrennt betrieben werden kann, falls sich durch den Schaltregler

Störungen in der Sensorik ergeben sollten. Im Falle von Störungen kann somit der

Schaltregler weiter entfernt von der Sensorik montiert werden. Die Möglichkeit zu

Trennung sollte so konzipiert werden, dass beide Leiterplatten zusammen als eine

hergestellt werden können und auch eine elektrische Verbindung zwischen ihnen

besteht. Beide Leiterplatten sollen sich durch einen einfach Schnitt trennen lassen, die

elektrischen Verbindungen sollen dann über zwei Stecker per Kabel herstellbar sein

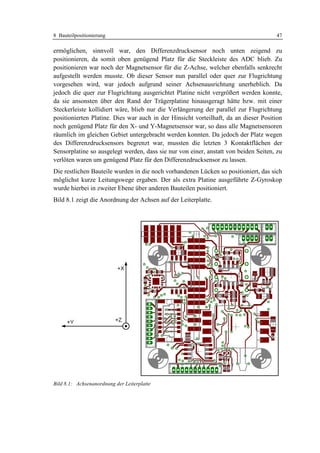

3.4 Anordnung der Platinen

Durch die Verwendung von zwei Leitplatten für IMU und MCU stellte sich die Frage

nach einer sinnvollen Anordnung dieser Leiterplatten. Nach ersten Überlegungen beide

Leiterplatten hintereinander zu reihen, was zu einer langen, schmalen Leiterplatte

geführt hätte, wurde die Variante, beide Leiterplatten zu stapeln, bevorzugt, da diese

Variante kompakter ist.

Erste Überlegungen, die MCU unten und die IMU oben anzuordnen, wurden schnell

verworfen, da sich eine ungünstige Kabelführung ergeben würde. Alle Kabel müssten

seitlich an die MCU angeschlossen werden, was den praktischen Platzbedarf in der

Breite erheblich vergrößert hätte. Die MCU oben zu platzieren würde den Vorteil

bringen, dass alle Kabel auf der Oberseite von oben gesteckt werden könnten. Die IMU

besitzt keine für den normalen Flugbetrieb nötigen Steckverbinder, somit ist es nicht

nachteilig sie unten zu positionieren. Außerdem kann der zwangsläufig bei einem Stapel

durch die Steckverbinder entstehende Zwischenraum durch die ebenfalls hohen

senkrechten Platinen genutzt werden, so dass der Raum optimal ausgenutzt werden

kann und sich keine großen Zwischenräume bilden.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-19-320.jpg)

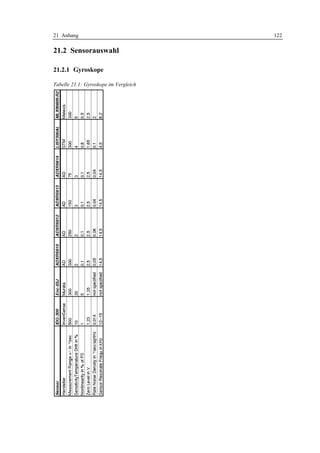

![4 Sensorauswahl 20

4 Sensorauswahl

4.1 Gyroskope

Für die Auswahl der Gyroskope wurden zunächst per Internetrecherche auf dem Markt

erhältliche MEMS Gyroskope erfasst.

Folgende Gyroskope sind derzeit auf dem Markt erhältlich (Typ, Hersteller):

• IDG-300 [D16], InvenSens

• ENC-03J [D17], Murata

• ADXRS150/300 [D18/19], Analog Devices

• ADXRS61X Series [D4], Analog Devices

• LISY300AL [D20], ST Microelectronics

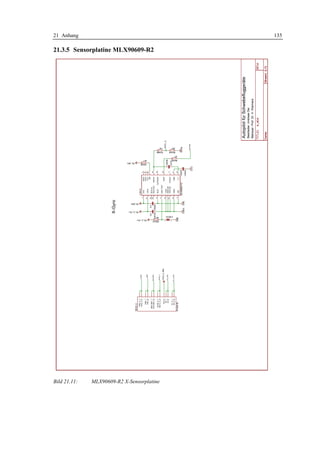

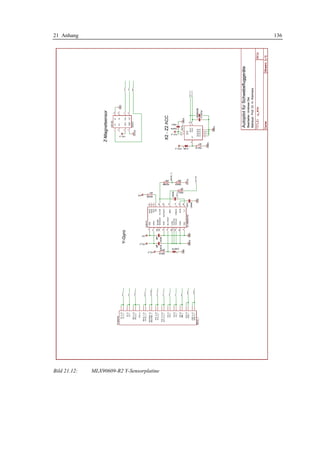

• MLX90609-R2 [D21], Melexis

Um die Eigenschaften miteinander vergleichen zu können, wurden die wichtigsten

Kenndaten in Tabelle 21.1 (siehe Anhang) eingetragen. Besonders zu beachten sind

hierbei der Temperaturdrift, die Nichtlinearität, sowie die Rauschdichte, da diese bei zu

schlechten Werten die Funktion der IMU gegebenenfalls beeinträchtigen oder

verhindern.

Die Auswertung der Tabelle 21.1 kommt zu folgenden Ergebnissen für die einzelnen

Gyroskope:

• IDG-300, InvenSens

o Vorteile: Günstig beschaffbar; 2-Achsig, zusammen mit einem Z-Gyro

kann eine IMU ohne senkrecht aufgestellte Platinen realisiert werden;

geringes Rauschen.

o Nachteile: Sehr hoher Temperaturdrift, große Nichtlinearität.

• ENC-03J, Murata

o Vorteile : leicht beschaffbar, viele Erfahrungen in der Verwendung für

IMU’s vorhanden

o Nachteile: große Bauform, ungünstige Achsenanordnung,

schlagempfindlich, sehr hoher Temperaturdrift

• ADXRS150/300, Analog Devices

o Vorteile : Sehr gute Werte

o Nachteile: hoher Preis; schwer zu beschaffen; ADXRS300 ist bereits

abgekündigt; BGA Gehäuse](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-20-320.jpg)

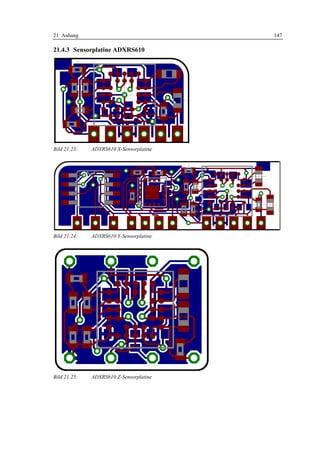

![4 Sensorauswahl 21

• ADXRS61X Series, Analog Devices

o Vorteile : Sehr gute Werte, geringster Temperaturdrift und geringste

Nichtlinearität aller untersuchten Sensoren; RatioMetric Eingang,

ermöglicht Anpassung der Ausgangsspannung an die Referenzspannung

des ADC; in gleicher Bauart mit unterschiedlichen Messbereichen

erhältlich

o Nachteile: hoher Preis; schwer zu beschaffen; BGA Gehäuse

• LISY300AL, ST Microelectronics

o Vorteile: günstig und gut beschaffbar

o Nachteile: geringe Oszillatorfrequenz, die in anderen Projekten schon zu

Problemen durch Beeinflussen durch Motorvibrationen geführt hat [4].

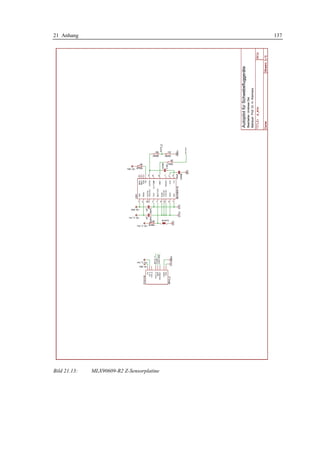

• MLX90609-R2, Melexis

o Vorteile: Preiswert, von Hand verlötbar

o Nachteile: sehr große Bauform

Die Wahl viel schließlich trotz des hohen Preises und der schlechten Beschaffbarkeit

auf die ADXRS61X Serie. Begründet liegt dies in den sehr guten Werten, sowie in

guten Erfahrungen, die von anderen Projektgruppen mitgeteilt wurden [2, 5]. Für den

Prototypen konnte das Beschaffungsproblem dadurch verhindert werden, dass gesamt

acht Sample des ADXRS610 von Analog Devices erhalten werden konnten. Aufgrund

des BGA Gehäuses ist jedoch ein Prozess zu entwickeln, der es ermöglicht diese

Sensoren mit Hochschulmitteln zu verarbeiten.

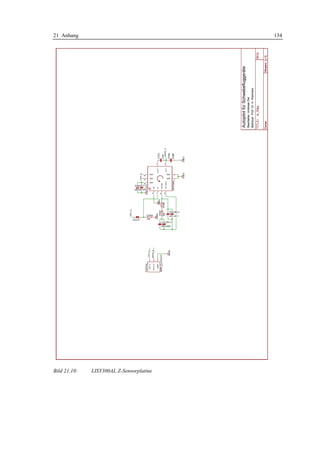

Jedoch wurde während der Auswahl der Gyroskope beschlossen, eine Möglichkeit zu

schaffen, verschiedene Typen nutzen zu können. Dadurch, dass zwei der Sensoren auf

senkrecht gestellte Platinen montiert werden müssen, kann hier ein Austausch durch den

Tausch der gesamten senkrechten Platinen erfolgen. Für den Z-Gyro, der

normalerweise direkt auf die Hauptplatine bestückt werden würde, wurde in diesem Zug

festgelegt, ihn auf eine kleinen Platine zu montieren, die wiederum auf die Hauptplatine

bestückt wird. Als Ersatz sollen daher ebenso die LISY300AL und die MLX90609-R2

verwendbar sein.

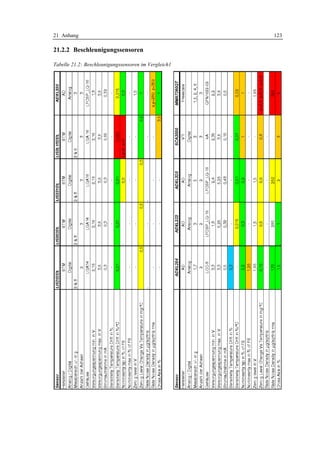

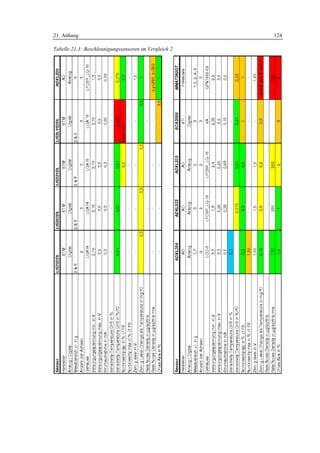

4.2 Beschleunigungssensoren

Die Auswahl der Beschleunigungssensoren erfolgte auf gleiche Art und Weise wie die

bei den Gyroskopen.

Von bekannten Herstellern wurden Sensoren herausgesucht und die wichtigsten Daten

in Tabelle 21.2 und Tabelle 21.3 (siehe Anhang) zusammengefasst. Besonderes

Augenmerk bei dem Vergleich lag hier bei dem Temperaturdrift, Nullpunktdrift,](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-21-320.jpg)

![4 Sensorauswahl 22

Nichtlinearität und Achsenübersprechen. Zur besseren Übersicht und Einschätzung der

Werte wurde eine farbliche Kennzeichnung vorgenommen, die einen Vergleich unter

allen Sensoren darstellt. So wurden die besten Werte grün, die schlechtesten Werte rot

eingefärbt. Werte im Zwischenbereich wurden gelb und orange eingefärbt.

Die Auswertung ergab, dass die Sensoren von Analog Devices den besten

Gesamteindruck vermittelten. Die Sensoren von ST Microeletronics vermittelten

insgesamt auch kein schlechtes Bild und hätten bei einigen Bausteinen eine einfach

Umschaltung des Messbereiches von 2 oder 6g ermöglicht. Insgesamt überzeugten die

Analog Devices Sensoren jedoch mehr. Hinzu kam noch das in einem Probeaufbau

einer IMU innerhalb des Labors der verwendetet ST Sensor einen massiven

Empfindlichkeitsfehler zeigte.

Die genauere Auswahl fiel schließlich auf eine Kombination des ADXL330 [D22],

ADXL320 [D23]und ADXL323 [D24]. Je nach Kombination können die Achsen somit

auch in unterschiedlichen Messbereichen vermessen werden. Die Art der Kombination

wurde im Design ermittelt.

4.3 Luftdruck (statisch)

Die Vorgaben für den statischen Luftdrucksensor waren durch einen Messbereich von 0

– 115kPa gegeben. Zusätzlich sollte aus Platzspargründen das kleinste erhältliche

Gehäuse zum Einsatz kommen.

Zur Auswahl standen hier einige Sensoren der Firma Freescale Semiconducters.

• MPX4100 Series

• MPX4115 Series

• MPXA / MPXH 6115 Series

Die elektrischen Daten der Sensoren unterscheiden sich untereinander nicht oder nur

minimal, so dass hier keine Unterscheidung nötig ist. Einzig verfügen die Sensoren der

4xxx Serie über einen Spannungsausgang, während die Sensoren der 6xxx Serie über

einen Stromausgang verfügen, aus dem erst mittels Widerstand eine Spannung erzeugt

werden muss.

Bei den Sensoren der 4115 Serie handelt es sich ausschließlich um konventionelle

bedrahtete Gehäuse mit großen mechanischen Abmessungen, daher scheidet dies Serie

aus.

Die 4100 Serie ist in bedrahten wie auch in SMD Gehäusen der Bauform SOP (Small

outline Package) erhältlich.

Sensoren der 6115 Serie mit dem Buchstabenkürzel MPXA sind in einem SOP Gehäuse

untergebracht während Sensoren mit dem Kürzel MPXH in einem SSOP (Super Small

Outline Package) untergebracht sind. Zusätzlich sind diese Sensoren in einer Version](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-22-320.jpg)

![4 Sensorauswahl 23

für erhöhte Luftfeuchtigkeitsanforderungen erhältlich, die durch den Zusatz Z an der

Buchstabenkombination gekennzeichnet sind.

Da die MPXH6115 [D25] Sensoren im kleinsten Gehäuse lieferbar sind wurden diese

ausgewählt. Für besondere klimatische Verhältnisse kann auch der MPXHZ6115

eingesetzt werden. Zusätzlich sind zwei unterschiedliche Gehäuseformen erhältlich, die

sich durch einen Stutzen zum Schlauchanschluss (MPXH6115AC6U/C6T1) und planer

Ausführung ohne Stutzen MPXH6115A6U/6T1 unterscheiden.

4.4 Luftdruck (Differenz)

Zur Fahrtmessung an Flächenfluggeräten sollte ein Differenzdrucksensor zur

Auswertung eines Staudruckrohrs vorgesehen werden, der so ausgelegt sein sollte um

Geschwindigkeiten bis ca. 20m/s messen zu können.

Hierzu war zuerst zu ermitteln, welche Drücke bei entsprechender Geschwindigkeit

auftreten um den Messbereich entsprechend auszuwählen. Über umgewandelte Form

der Bernoulli-Gleichung (4.1) [6] ist dies möglich.

1

p = * ρ * v2 (4.1)

2

Die Dichte von Luft wird mit 1,27kg/m³ angenommen, somit ergibt sich bei einer

maximalen Geschwindigkeit von 20m/s eingesetzt nach (4.2) ein maximaler Druck von

2,58mbar

1 kg m2

P = *1,27 3 * 20 2 2 = 258 Pa = 2,58mbar (4.2)

2 m s

Eine Recherche des Angebots der Differenzdrucksensoren von Freescale ergab, dass der

MPXV7002 [D26] mit 2kPa entsprechend 20mbar, den kleinsten Messbereich der

angebotenen Sensoren besitzt. Dies beträgt noch immer das 10-fache des zu

erwartenden Anwendungsmaximums. Eine Alternative bestand im Sensor

HCLA02X5EU von Sensortechnics mit einem Messbereich von 2,5mbar. Dieser Sensor

hatte jedoch einen sehr hohen Preis, so dass gegen ihn entschieden wurde und der

Messbereich des MPXV7002 durch nachfolgende Elektronik angepasst werden sollte.

In der Projektarbeit [7] wurde bereits die Fahrtmessung per Staudruckrohr und

Differenzdrucksensor untersucht. Dort wurde als Sensor ein MPX2010 mit 10kPa

Messbereich verwendet. Hier wurde ebenfalls auf den in diesem Fall noch](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-23-320.jpg)

![4 Sensorauswahl 24

ungünstigeren Messbereich hingewiesen. Durch die nachfolgende Verstärkerschaltung

konnte das gewünschte Signal aber einwandfrei erzeugt werden. In diesem Projekt

wurden ebenfalls Versuche zum erwartenden Druck durchgeführt, die im Bereich der

zur Dimensionierung verwendeten Berechnungen liegen.

4.5 Magnetometer

Als Magnetsensoren standen zum einen der MicroMag3 als fertiges Modul zur

Verfügung wie auch eine Schaltungsvariante mit drei KMZ51 Hall-Sensoren [D11],

entwickelt von Holger Buss [8], basierend auf einem Applikationsbereicht von NXP

[D12]

Der MicroMag3 ist ein fertiges Modul [D13], welches über die SPI Schnittstelle

angesprochen wird. Hier besteht jedoch der Nachteil, dass er ein sehr langsamer

Baustein ist, der in seiner Messzeit den SPI Bus nicht frei gibt, so dass keine sichere

Datenerfassung von den flugwichtigen Sensoren mehr möglich ist. Hier muss daher

überlegt werden den MicroMag3 an einen anderen SPI BUS als die Sensoren

anzuschließen oder den MicroMag3 mit einem eigenen kleinen Mikrokontroller zu

versehen, der den MicroMag3 über den SPI ansteuert und die Daten per I²C an die

MCU weitergibt. Die Montage des MicroMag3 direkt auf der IMU Platine scheidet

aufgrund seines großen Bauvolumens aus, so dass er auf jeden Fall als externes Modul

vorzusehen ist.

Die Variante mit den KMZ51 Sensoren ließe sich direkt mit auf die IMU integrieren.

Jedoch besteht hier die Gefahr, dass Magnetfelder oder magnetische Komponenten die

Sensoren beeinflussen. Um dies zu überprüfen wurden im Vorfeld Untersuchungen mit

einem fertigen Modul nach [8] durchgeführt. Hierzu wurden die analogen

Ausgangssignale der Sensoren gemessen und die Auswirkungen der verschiedenen

Bauteile untersucht. Als kritische Bauteile wurden vor allem die Luftdrucksensoren

(wegen einer Edelstahlplatte im Deckel) und der Schaltregler angesehen. Festgestellt

werden konnte, dass keiner von beiden Luftdrucksensoren eine Auswirkung auf die

Magnetsensoren hatte, der Schaltregler war jedoch in der Lage bei großer

Stromentnahme in unmittelbarer Nähe die Sensoren geringfügig zu beeinflussen. Da

jedoch der Regler ein vielfaches von der Entfernung, in der er Störungen verursacht,

entfernt ist, ist eine Verfälschung der Messergebnisse unwahrscheinlich.

Aufgrund der höheren Kompaktheit mit weniger externen Modulen und

entsprechendem Kabelaufwand erschien die Variante mit den KMZ51 direkt auf der

IMU als sinnvoller. Falls es jedoch wider erwarten zu Störungen kommen sollte, die

eine Auswertung der Magnetfeldlinien verhindern, sollte es möglich sein, sowohl den

MM3 als auch ein Modul mit den KMZ51 extern anzuschließen. Hierzu muss somit die

I²C und die zweite SPI Schnittstelle von außen nutzbar sein, sowie ein I/O Pin für

Steuerzwecke zur Verfügung stehen. Dieses wurde der Planung der Steckerleisten für

die Schnittstellen mitbedacht.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-24-320.jpg)

![5 Bauteilauswahl 25

4.6 Temperatur

Für den Temperatursensor war ein Mindestmessbereich von –30°C - +60°C bei einer

Genauigkeit von < 1% bei 25°C vorgegeben. Da der Temperatursensor eine späte

Erweiterung darstellte, die erst nach Beendigung des Platinenlayouts geplant wurde,

kam nur ein analoger Sensor in einem möglichst kleinen Gehäuse in Frage, da kaum

Platz mehr zur Verfügung stand und ebenso der Platz für einen digitalen Bus nicht

gegeben war.

Die Auswahl eines geeigneten Temperatursensors erfolgte über die Digikey [9]

Homepage und deren Produktkatalog nach folgender Strategie:

Produktkatalog → Sensoren, Transducer → Temperatur → Filter: Analog, Artikel auf

Lager.

Eine weitere Selektion erfolgte über das Gehäuse. Als Gehäusebauformen, die klein

genug waren um doch auf der Platine positioniert werden zu können, zeigten sich 4-

MicroSMD, SOT23-5, SOT23-6 sowie SC70-5.

Im 4-MicroSMD war der LM20 erhältlich, welcher aufgrund seiner nicht ausreichenden

Genauigkeit von 1,5% ausschied, zudem ist das 4-MicroSMD Gehäuse schwer zu

verarbeiten.

Der im SOT23-5 erhältliche MAX6608 schied durch die nicht ausreichende

Genauigkeit von 2% aus.

Der im SOT23-6 erhältliche MAX6611 ist nur in großen Stückzahlen lieferbar.

Von den unter SC70-5 aufgelisteten Bauteile erreichte schließlich nur der MAX6605

[D6] die geforderte Genauigkeit von unter 1%. Erste Wahl wäre somit der MAX6605,

da dieser jedoch recht teuer ist, wurde versucht eine preisgünstige Alternative zu

ermitteln. Hier fiel dann die Wahl auf den LM20 [D27], der bei bestimmtem Layout, als

Pinkompatibel angesehen werden kann.

5 Bauteilauswahl

5.1 Analog-Digital-Umsetzer

Als Analog-Digital-Umsetzer für die Signale der Beschleunigungs- und

Drehratensensoren, sowie die Signale der anderen Sensoren werden hochauflösende

Typen mit einer möglichst hohen Kanalanzahl benötigt. Die Wahl fiel hierbei auf den

MAX1168 [D14] von Maxim. Dieser ADC besitzt eine Auflösung von 16-Bit, 8-Kanäle

und ist durch sein Umsetzverfahren der sukzessiven Approximation schnell, das

Messergebnis steht sofort im Anschluss der Messanfrage zur Verfügung. Er wurde](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-25-320.jpg)

![5 Bauteilauswahl 26

bereits für vorausgegangene Projekte erfolgreich verwendet [1], ebenso existieren für

ihn bereits die nötigen Softwaretreiber.

Zur Auswertung des Absolutluftdrucks wird eine höhere Auflösung als 16-Bit benötigt,

um auch Höhenänderungen im cm-Bereich erfassen zu können. Der in früheren

Projekten verwendete einkanalige 24Bit Umsetzer LTC2400 [D2] von Linear

Technology erwies sich hierbei als sehr langsam. Als schnellerer 24Bit Umsetzer ist

ebenfalls bei Linear Technology der LTC2440 [D1] erhältlich. Im Gegensatz zum

LTC2400, der mit einer festen Genauigkeit und damit festen

Konvertierungsgeschwindigkeit arbeitet, kann der LTC2440 durch ein per SPI

gesendetes Kommandowort auf verschiedene Genauigkeiten und damit

Konvertierungsgeschwindigkeiten umgestellt werden. Die erreichbare

Konvertierungsgeschwindigkeit des LTC2440 ist abhängig von der Genauigkeit mit der

die Konvertierung erfolgen soll. Je weniger Zeit für einen Konvertierungsvorgang zur

Verfügung steht, je geringer ist die Genauigkeit. Die Geschwindigkeit ist jedoch im

Vergleich mit dem LTC2400 bei gleicher Genauigkeit von 24Bit erheblich höher

(~37ms LTC2440 [D1, S.14], ~133,3ms LTC2400 [D2. S.4]).

5.2 Spannungsversorgung

Als Vorgabe für die Spannungsversorgung war festegelegt, dass beide Platinen mit

einer einzigen Spannung versorgbar sind. Dabei sollte die Eingangsspannung möglichst

hoch sein, im Idealfall geeignet für fünf Lithium Polymer Zellen. Die Nennspannung

von Lithium-Polymer-Zellen beträgt 3,7V, kann jedoch bis 4,3V ansteigen. Auf 5

Zellen ergibt dies eine Nennspannung von 18,5V bzw. 21,5V [10]. Es sollte somit eine

maximale Eingangsspannung von 23V möglich sein.

Beide Platinen benötigen zum Betrieb eine analoge und digitale Spannungsversorgung

mit je 3,3V und 5V.

Zur Abschätzung des ungefähren Strombedarfs wurden die Verbraucher der IMU in

Tabelle 5.1 gelistet.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-26-320.jpg)

![5 Bauteilauswahl 27

Tabelle 5.1: Stromaufnahme der IMU Komponenten

Verbraucher Digital 3,3V Digital 5V Analog 3,3V Analog 5V

ADXRS610 - 3x 5mA - 3x 3mA

ADXL320 - - 0,48mA -

ADXL330 - - 0,32mA -

MPXH6115 - - - 10mA

MPXV7002 - - - 10mA

TLC2262 - - - 0,5mA

LTC2440 - 11mA - 1mA

MAX1168 1,5mA - - 4mA

TLC2264 - - - 0,5mA

KMZ51 - ca. 10mA - ca. 10mA

74HC138 - 0,08mA - -

MAX6605 - - 0,01mA -

1,5mA 36,08mA 0,81mA 45mA

Als Spannungsregler für die analogen Spannungen sollten spezielle rauscharme

Spannungsregler zum Einsatz kommen. Die Suche nach geeigneten Reglern stellte sich

insofern als schwierig heraus, da alle für solche Anwendungen in Frage kommenden

Spannungsregler nicht den geforderten Eingangsspannungsbereich besitzen. In der

Regel sind diese Regler nur bis 16V, in seltenen Fällen bis 20V, konzipiert.

Ausführliche Recherche bei diversen Anbietern ergab, dass der LT1761 [D3] von

Linear Technology der Spannungsregler mit dem größten Eingangsspannungsbereich

ist. Dieser Regler ist für maximal 20V konzipiert und damit aber auch unter der

geforderten Spannung. Jedoch sind keine anderen Regler auf dem Markt. Aus diesem

Grund muss die zur Versorgung verwendete LiPo Zellenzahl von fünf auf vier gesenkt

werden. Sollen mehr als vier Zellen verwendet werden ist ein Vorsatz vorzuschalten,

der die Spannung reduziert. Die maximale Stromentnahme des LT1761 beträgt 100mA

was für die Anwendung ausreichend ist. Kritisch ist jedoch die auftretende

Verlustleistung bei der höchsten anzunehmenden Eingangsspannung, sie beträgt nach

553,5mW.

I out (max) * (Vin (max) − Vout ) + I GND *Vin (max) (5.3)

IGND wird aus einem Diagram [D3, S.9] bestimmt, dieses ist jedoch nur bis

Eingangsspannungen von 10V gültig, so dass IGND für 17,3V auf etwa 1mA

abgeschätzt werden musste. Somit ergibt sich den mit 45mA am stärksten belasteten

Analog 5V Regler nach (5.4) eine Verlustleistung von 566,2mW.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-27-320.jpg)

![5 Bauteilauswahl 28

Pv = 45mA * (17,2V − 5V ) + 1mA *17,2V = 566,2mW (5.4)

Das Datenblatt gibt eine maximale Sperrschichttemperatur von 125°C an, die laut

Datenblatt nach (5.5)(5.6) näherungsweise berechnet werden kann.

TJ = Pv * Rth (5.5)

°C

TJ = 566,2mW *150 = 84,9°C (5.6)

W

Die maximale Sperrschichttemperatur berechnet sich aus der durch die Verlustleistung

erzeugten Temperatur + Umgebungstemperatur.

TJ max = Tv + TUmgebung (5.7)

Somit ergibt sich nach (5.8) eine maximale Umgebungstemperatur von 40,1°C, über

der die Imu nicht mit der maximalen Eingangsspannung betrieben werden darf.

TUmgebung = TJ max − Tv = 125°C − 84,9°C = 40,1°C (5.8)

Als Regler für die digitalen Spannungen sind keine besonders rauscharmen Regler

notwendig, jedoch ergab sich hier wiederum das Problem, dass die im Handel

verfügbaren Regler entsprechender Baugröße keine ausreichende Spannungsfestigkeit

besaßen bzw. teurer waren als die LT1761. Daher wurden für die digitalen

Versorgungen ebenfalls die gleichen Regler verwendet.

Die Stromaufnahme der MCU wird hauptsächlich durch die angeschlossene Peripherie

in Form von Servos, Kamera, Funkmodul und ähnlichem bestimmt. Die Stromaufnahme

der Servos wurde mit etwa 2A angenommen, somit wurde für den digitalen 5V Zweig

der MCU das fertige Schaltreglermodul PTH08080 [D15] verwendet, welches einen

maximalen Ausgangsstrom von 2A liefern kann. Mit einer maximalen](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-28-320.jpg)

![6 Blockschaltbild 29

Eingangsspannung in Höhe von 18V ist er noch mit vier Lithium-Polymer-Zellen

verwendbar. Die digitale 3,3V Versorgung kann zur Reduzierung der Verlustleistung

per LDO aus den 5V gewonnen werden. Die nötige Belastbarkeit wird hauptsächlich

von Mikrocontroller sowie angeschlossener Peripherie bestimmt. Um genügend

Reserven für Peripheriebaugruppen zu besitzen wurde die 3,3V Versorgung großzügig

dimensioniert und mit einem LM1117-3,3 [D28] ausgestattet, der in der Lage ist bis zu

800mA zu liefern. Um das Funkmodul vor Störungen andere Baugruppen zu schützen

wurde es mit einem eigenen Spannungsregler, ebenfalls vom Typ LM1117-3,3

ausgestattet. Durch die großzügige Dimensionierung können die anderen Bauteile in der

Auslegung unberücksichtigt bleiben, da sie nur einen geringen Strombedarf besitzen.

Die beiden analogen Versorgungsspannungen dienen nur zu Versorgung der

Mikrokontroller internen ADC sowie eventueller Peripherie, woraus nur ein geringer

Strombedarf in Höhe einiger mA resultiert. Es wurden daher die gleichen Regler wie

auf der IMU eingesetzt, da diese mit 100mA Belastbarkeit bereits die kleinsten

lieferbaren Regler waren.

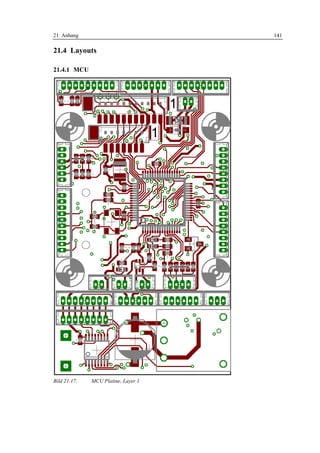

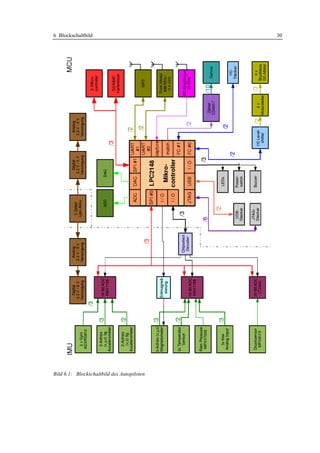

6 Blockschaltbild

Bild 6.1 zeigt das Blockschaltbild des Autopiloten mit seinen wichtigsten

Komponenten. Auf der Seite links der grauen Strichpunktlinie sind die Komponenten

der IMU, wie Sensoren und Analog-Digital-Umsetzer dargestellt.

Rechts der grauen Strichpunktlinie befinden sich die Komponenten der MCU. Den Kern

bildet hier der Mikroprozessor, umgeben von den Peripheriebausteinen.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-29-320.jpg)

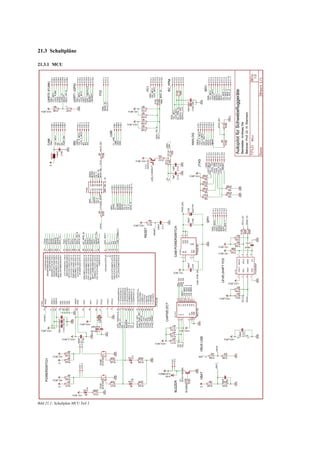

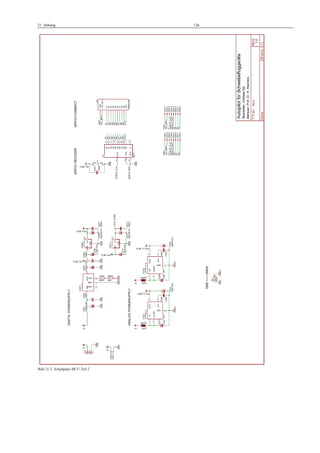

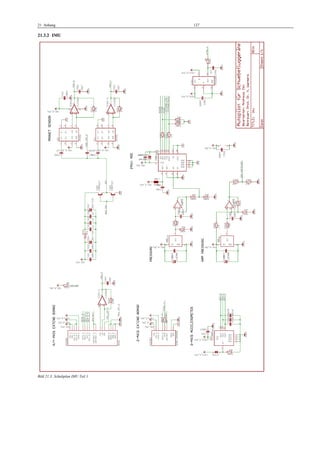

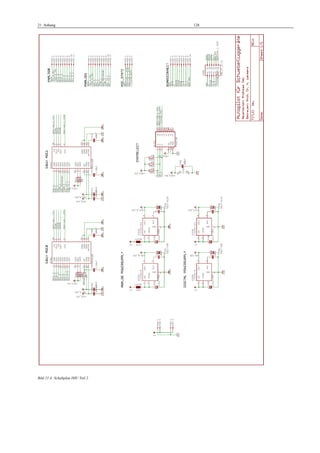

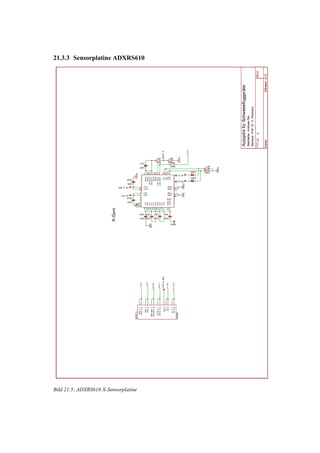

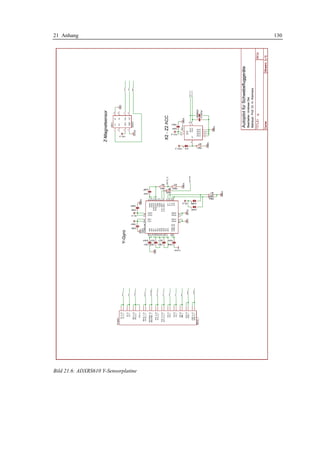

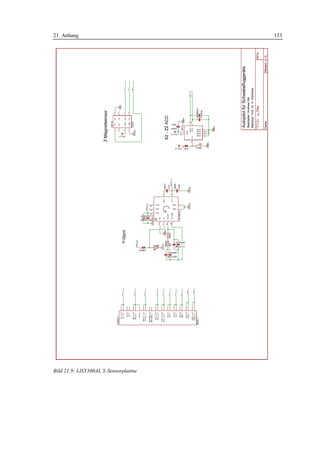

![7 Schaltungsentwurf 31

7 Schaltungsentwurf

Das Kapitel Schaltungsentwurf befasst sich mit der äußeren Beschaltung der Bausteine,

der Dimensionierung der Peripheriebausteine, sowie der Verschaltung der Bauteile

untereinander.

Die Schaltpläne sind im Anhang im Kapitel 21.3 aufgeführt.

7.1 Mikrocontroller

Der Mikrocontroller LPC2148 [D7] befindet sich in einer Standardschaltung. Alle

Versorgungsanschlüsse sind mit 100nF gegen Masse abgeblockt. Die Takterzeugung

erfolgt mittels einem 12MHz Quarz und den beiden zugehörigen 22pF Kondensatoren.

Die Erzeugung des Resetimpuls beim Einschalten wird über ein RC Glied bestehend

aus 10kΩ gegen 3,3V und 100nF gegen Masse erzeugt. Der Anschluss des USB Ports

erfolgte nach Angabe im Datenblatt (Seit 32 Fig. 10) mit den üblichen 33Ω

Serienwiderständen in den Signalleitungen sowie 18pF Kondensatoren von den

Signalleitungen gegen Masse. Die Connectschaltung wurde mit einem Transistor

durchgeführt dessen Typ aus den Paparazzi Entwürfen übernommen wurde. Die 5V des

USB Bus werden nicht direkt an den VBUS Pin des Controllers gelegt sondern zunächst

über einen Spannungsteiler auf 3,3V begrenzt.

7.2 Gyroskope

Die drei Gyroskope des Typs ADXRS610 sind nach den Herstellerangaben im

Datenblatt [D4] beschaltet.

Die Bauteile der die Gyroskope sind jeweils gleich nummeriert, jedoch unterscheidet

sich die erste Ziffer zur Unterscheidung der Achsen. Bauteile beginnend mit 5

bezeichnen die X-Achse, beginnend mit 6 die Y-Achse und beginnend mit 7 die Z-

Achse. Beschrieben wird hier nur die X-Achse.

Die analoge 5V und digitale 5V Spannungsversorgung für die Gyroskope sind getrennt

ausgeführt und am Baustein mit je 100nF / 10V abgeblockt (C505 und C506). Um die

für die Piezoresonatoren erforderliche Spannung von ca. 15V zu erzeugen, besitzen die

Gyroskope interne Ladungspumpen, die aus der 5V Versorgungsspannung ca. 15V

erzeugen. Die Ladungspumpen benötigen hierzu externe Kondensatoren, die im

Datenblatt mit 22nF angegeben sind (C502 und C503). Da die Kondensatoren mit den

erzeugten 15V belastet werden wurden hier Kondensatoren der Bauform 0603

verwendet, die eine Spannungsfestigkeit von 50V aufweisen. In Baugröße 0402 wären

maximal 16V möglich, und somit keinerlei Sicherheitsreserve, was auf Dauer zum

Ausfall der Kondensatoren führen könnte. Gleiches gilt für den Filterkondensator der

Ladungspumpen C501, er ist im Datenblatt mit 100nF angeben und in Bauform 0603

bei 50V Spannungsfestigkeit vorgesehen.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-31-320.jpg)

![7 Schaltungsentwurf 32

Aus R501 und R502 ist ein Spannungsteiler aufgebaut, um eventuell die

Ausgangsspannung der Gyroskope an den Analog-Digital-Umsetzer anzupassen. Im

Normalbetrieb werden die Gyroskope vom ADC mit der Vratio Spannung in Form der

Referenzspannung des ADC versorgt, so dass eine optimale Anpassung zwischen

Gyroskopen und ADC erfolgt. In diesem Fall ist R501 mit 0Ω zu bestücken und R502

ist unbestückt zu lassen. Sollte die Vratio Spannung jedoch nicht durch den ADC,

sondern durch die Versorgungsspannung geliefert werden, ist eine Pegelanpassung

durch den Spannungsteiler notwendig.

R503 dient zum Abtrennen der Vratio Spannung. Dies ist nötig wenn Sensoren des Typs

ADXRS150 bzw. ADXRS300 bestückt werden sollten (s.u.).

Über C507 kann die maximale Bandbreite der Gyroskope eingestellt werden. Neben

C507 wird sie durch einen internen Widerstand mit 180kΩ bestimmt. Die Berechung

der Bandbreite erfolgt durch Formel (7.1), die auch im Datenblatt [D4, S.9] aufgeführt

ist. Als Standardwert sind für C507 2,2nF vorgesehen, was eine Bandbreite von ca.

400Hz ergibt. Mit diesem Wert wurden bisher gute Erfahrungen gemacht. Sollten

jedoch zukünftig Probleme auftreten oder Änderungen gewünscht sein, zeigt Tabelle

7.1 geläufige Bandbreitenwerte für C507.

1

f out = (7.1)

2 * π * Rout * C 507

Tabelle 7.1: Geläufige Werte für C507

Wert C507 nach Resultierende

Bandbreite (Hz) Wert C507 (nF)

Reihe (nF) Bandbreite (Hz)

50 17,684 18 49,122

100 8,842 8,2 107,829

200 4,421 4,7 188,127

400 2,210 2,2 401,907

800 1,105 1,0 884,195

Durch die Lötjumper SJ501 und SJ502 können die Gyroskope in den Selbsttestmodus

versetzt werden, indem diese geschlossen werden. Die Konfiguration und die zu

erwartenden Ausgangsspannungswerte (in Ruhelage) sind in Tabelle 7.2 dargestellt. Die

Widerstände R504 und R505 sind Pulldownwiderstände um bei geöffneten Lötjumpern

einen Nullpegel zu garantieren.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-32-320.jpg)

![7 Schaltungsentwurf 33

Tabelle 7.2: Selbsttestmodi

SJ501 SJ502 RateOut (Ruhelage)

Normalbetrieb geöffnet geöffnet 0V

Test System 1 geöffnet geschlossen -0,5V

Test System 2 geschlossen geöffnet +0,5V

Test System 1&2 geschlossen geschlossen 0V

Das Design der Schaltung ist auf Gyroskope der ADXRS61X Serie optimiert. Diese

Serie beinhaltet baugleiche und pinkompatible Sensoren mit unterschiedlicher

Auflösung. Die verschiedenen erhältlichen Typen mit den Drehraten zeigt Tabelle 7.3.

Tabelle 7.3: Erhältliche Gyroskope

Gyroskop Maximale Drehrate

ADXRS610 ±300°

/s

ADXRS612 ±250°

/s

ADXRS613 ±150°

/s

ADXRS614 ±50°

/s

Es ist jedoch auch möglich die älteren Sensoren vom Typ ADXRS150 [D18] bzw.

ADXRS300 [D19] zu bestücken. Hierbei sind jedoch kleine Anpassungen im Vergleich

zur Originalbestückung durchzuführen.

• C501 ist anstatt mit 100nF mit 47nF zu bestücken

• R503 darf nicht bestückt werden, da der ADXRS150 bzw. ADXRS300 eine

eigenen Referenzspannung erzeugt, die nicht in die Schaltung eingespeist

werden darf. Eine Bestückung von R503 kann Schäden am Gyroskop oder am

ADC zur Folge haben.

• Die Ausgangsspannung ist über den Spannungsteiler an den ADC anzupassen.

Im Vorlauf des Schaltungsdesigns um die ADXRS610 stellte sich die Frage ob die

Schaltkreise an dem Vratio Pin eine Spannung erwarten oder eine bereit stellen. Die

Erklärung zum Vratio Prinzip ist im Datenblatt recht kurz gehalten. Aus dem Text muss

man die Annahme ziehen, dass es sich um einen Eingang handelt, an dem der

Schaltkreis eine Spannung erwartet, während in einem Übersichtsschaltplan der Vratio

Pin als Ausgang gekennzeichnet ist.

Um kein Risiko einer nicht funktionstüchtigen Leiterplatte einzugehen wurde daher ein

Testaufbau hergestellt (Bild 7.1). Der ADXRS610 wurde dazu umgekehrt auf eine

Lochrasterplatine geklebt und die Anschlüsse über dünnen Kupferdraht auf die

Lochrasterplatine geführt, wo die Montage der restlichen Bauteile erfolgte.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-33-320.jpg)

![7 Schaltungsentwurf 34

Die erste Inbetriebnahme erfolgte ohne eine Spannungsquelle an Vratio. Eine Messung

der Spannung an Vratio ergab 0V, ebenso war das Drehraten- und das Temperatursignal

bei 0V. Daher wurde nun eine Spannung an Vratio angelegt. Hiernach war an dem

Drehratensignal die Hälfte der Betriebsspannung zu messen, wobei sich das Signal bei

Dreheinwirkung veränderte. Ebenso lag ein Temperatursignal vor, welches sich bei

Erwärmen des Sensors auch änderte.

Es konnte somit einwandfrei nachgewiesen werden, dass an dem Vratio Pin die

Referenzspannung des ADC anzulegen ist.

Bild 7.1: Versuchsaufbau für Gyroskop ADXRS610

7.3 Beschleunigungssensoren

Die IMU besitzt 2 Beschleunigungssensoren, die auf unterschiedliche Art und Weise

genutzt werden können.

In der Vollausstattung befindet sich auf der Hauptplatine ein 3-achsiger ADXL330

[D22] mit ±3g Messbereich und auf der senkrechten Y-Platine ein 2-Achsiger

ADXL320 [D23] mit ±5g Messbereich. Als weiterer verwendbarer Sensor ist der

ADXL323 [D24] mit 2 Achsen und einem Messbereich von ±5g erhältlich.

Je nach Anwenderwunsch können die Beschleunigungssensoren unterschiedlich

bestückt werden um unterschiedliche Messbereiche zu erhalten. Als einfachste Variante](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-34-320.jpg)

![7 Schaltungsentwurf 36

7.4 Kompass

Die Schaltung für den Kompass ist einem Vorschlag des Applikationsberichtes

AN00022 [D12] von Philips Semiconductors angelehnt. Die Dimensionierung der

analogen Auswertelektronik wurde von dem MK3Mag Modul [8] übernommen, ebenso

wie das Hinzufügen der Kondensatorkette zur Erzeugung des Flip Impulses.

7.5 Luftdruck

Die Dimensionierung der Abblockkondensatoren des MPXH6115 ist aus dem

Datenblatt [D25] entnommen. Der Ausgang des Sensors ist mit einer Kombination von

2 Widerständen und einem Kondensator versehen, die es ermöglichen sowohl Sensoren

mit Strom- als auch mit Spannungsausgang zu nutzen. Für den Fall der Nutzung von

Sensoren mit Spannungsausgang ist R301 unbestückt zu lassen, R302 und C303 werden

nach Schaltplan bestückt. Für die Nutzung von Sensoren mit Stromausgang wird R301

nach Schaltplan bestückt, R302 mit 0Ω und C302 mit 47pF, dies entspricht der Angabe

im Datenblatt.

Der nachfolgende Impedanzwandler ist auf Empfehlung der AN1646 [D5] zu

Rauschreduzierung nachgeschaltet. Entgegen der Angabe im Datenblatt wird hier kein

MC33502, der nicht lieferbar ist, verwendet, sondern ein vergleichbarer Rail-to-Rail

Operationsverstärker TLC2262. Der Ausgang des Impedanzwandlers ist über einen

Spannungsteiler zur Pegelanpassung an den Eingang des 24-Bit ADC gelegt. Der

Spannungsteiler kann je nach Bedürfnis noch nachträglich angepasst werden. In der

vorgesehenen Version ist er mit je 3,3kΩ bestückt, was zur Folge hat, dass die

Ausgangsspannung des Impedanzwandlers halbiert wird, begründet dadurch, dass der

ADC einen Eingangsspannungsbereich von VREF/2 besitzt. Bei einer

Referenzspannung von 5V bedeutet dies, das Spannungen im Bereich von –2,5V - +

2,5V verarbeitet werden können. Spannungen über 2,5V liefern einen

Maximalausschlag. Die Ausgangsspannung des Luftdrucksensors beträgt maximal ca.

4,8V, die vom Impedanzwandler nicht verändert werden. Durch den Spannungsteiler

ergibt sich somit eine Spannung von etwa 2,4V am Eingang, was noch eine gewisse

Reserve zum maximalen Messbereich darstellt um so Überschreitungen des

Messbereichs durch etwaige Toleranzen zu vermeiden.

Die Beschaltung der Versorgungsspannung des LTC2440 mit Kondensatoren erfolgt

nach Datenblattempfehlung. Die Referenzspannung wird durch die analoge 5V

Versorgungsspannung gebildet, ist jedoch durch eine zusätzliche Induktivität von 10µH

und einen 100nF, zur Vermeidung von Störungen, entkoppelt.

In den sendenden I/O Leitungen des SPI Bus des LTC sind Spannungsteiler integriert

um den 5V Pegel des LTC2440 auf die 3,3V Pegel des LPC2148 herabzusetzen. Zwar

wird beim LPC2148 angegeben, das seine Eingänge 5V tolerant sind, jedoch hat es

dabei in der Vergangenheit bereits einige Probleme mit Zerstörung von I/O Pins

gegeben. Die Spannungsteiler sind daher als Sicherheitsmassnahme integriert worden.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-36-320.jpg)

![7 Schaltungsentwurf 37

Umgekehrt erkennt jedoch der LTC2440 die 3,3V Pegel des LPC2148 eindeutig als

High Pegel, so dass hier keine weiteren Maßnahmen erforderlich sind.

7.6 Staudruck

Der Differenzdrucksensor MPXV7002 [D26] verfügt über einen Messbereich von ±

20mbar bei einer Aussteuerung von 0,5V – 4,5V. Ohne einen Druckunterschied beträgt

die Ausgangsspannung 2,5V. Für die Staudruckmessung wird nur der positive

Messbereich, also von 2,5V – 4V verwendet. Durch den zu großen Messbereich des

Sensors werden bei einem erwarteten maximalen Druckunterschied von 2,58mbar nur

effektiv ca. 12,9% des Messbereichs genutzt, was einer Ausgangsspannung von 258mV

entspricht. Um den Bereich des ADC besser ausnutzen zu können muss die geringe

Ausgangsspannung verstärkt werden, wobei sich das Problem ergibt, dass der Nullpunkt

bei 2,5V liegt und so diese 2,5V immer mitverstärkt wurden. Aus diesem Grund wurde

die virtuelle Masse des nachfolgenden nicht invertierenden Verstärkers, in Form des

TLC2262, durch R309 und R311 auf 2,5V angehoben. Der Verstärker selbst sollte die

258mV auf ca. 3,8V verstärken. Die maximale Aussteuerung des ADC wird zwar erst

bei 4,096V erreicht, jedoch sind diverse Toleranzen zu berücksichtigen, so dass eine

Reserve eingeplant wurde um ein Übersteuern zu vermeiden. Für eine Verstärkung von

0,2V auf 3,8V ist eine Verstärkung von 14,7 notwendig woraus sich aus der

umgestellten Gleichung (7.3) zur Verstärkungsberechnung für nicht invertierende

Operationsverstärker ein Widerstandswert für R312 von 301,4kΩ ergibt. Der

nächstliegende Wert einer Reihe beträgt 300kΩ. Der Wert für R311 wurde bereit im

Zuge der Massehochlegung auf 22kΩ festgelegt.

R312 = (v − 1) * R311 = (14,7 − 1) * 22kΩ = 301,4kΩ (7.3)

Der sich am Ausgang befindliche Spannungsteiler ist für individuelle Anpassung

vorgesehen, wird in der Standardversion jedoch nicht gebraucht. Daher ist R313 mit 0Ω

zu bestücken und R314 ist unbestückt zu lassen.

7.7 Temperatur

Die Beschaltung des Temperatursensors MAX6605 (IC351) entspricht der im

Datenblatt [D6] empfohlenen.

Durch R351 ist es möglich den Temperatursensor vom ADC zu trennen, falls der

Sensor nicht benötigt oder der ADC Kanal anderweitig benötigt wird.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-37-320.jpg)

![7 Schaltungsentwurf 38

7.8 Analog – Digital – Umsetzer

Die IMU verwendet zwei Analog Digital Umsetzer MAX1168 [D14] von Maxim zur

Digitalisierung der Sensordaten. Die Aufteilung der Sensoren auf beide ADC erfolgte

so, dass der erste ADC alle schnellen Signale, also die der Gyroskope und der

Beschleunigungssensoren verarbeitet und der zweite die langsameren Daten vom

Magnetsensor, Staudruck sowie Temperatur verarbeit.

Die ADC lassen sich in zwei verschieden Moden betreiben, wofür einer speziell für den

Einsatz zusammen mit einem DSP konzipiert ist, während der andere den normalen

Betrieb per SPI Schnittstelle darstellt. Durch die Widerstände R401 und R402 bzw.

R411 und R412 sind die ADC für den Betrieb mit der SPI Schnittstelle konfiguriert.

Die Beschaltung mit Kondensatoren erfolgte nach Datenblattempfehlungen [D14].

Bei ADC0 besteht die Besonderheit, das seine internen Referenzspannung über den 0Ω

Widerstand R403 zu den Gyroskopen geleitet wird, welche wiederum diese als Vratio

Spannung nutzen um ihren Messbereich auf diese Spannung anzugleichen.

7.9 Spannungsversorgung

7.9.1 LT1761

Alle in dem Projekt verwendeten LT1761 sind nach den Datenblattangaben [D3]

beschaltet. Der 2,2µF Eingangstantalkondensator ist aufgrund der hohen möglichen

Eingangsspannung als 25V Typ festgelegt. Der 10µF Ausgangstantalkondensator ist bei

der 3,3V Ausgangsspannungen als 6,3V Typ ausgelegt, bei den 5V Spannungen als 10V

Typ. Die analogen Regler sind am Eingang zusätzlich mit einer 0,47µH Induktivität

versehen.

7.9.2 LM1117

Beide sich im Projekt befindlichen LM1117 wurden in gleicher Art nach

Datenblattangaben [D28] beschaltet, dies sieht einen 10µF/10V Tantalkondensator am

Eingang vor, wenn sich der Schaltkreis in großer Entfernung zum

Ladeelektrolytkondensator befindet. Da kein Ladeelektrolytkondensator vorhanden ist,

ist dieser Kondensator somit vorzusehen. Weiter empfiehlt das Datenblatt einen 22µF

Tantalkondensator am Ausgang. Zusätzlich wurde dem Ausgangskondensator noch ein

keramischer 100nF Kondensator parallel geschaltet um hochfrequente Störspitzen zu

unterdrücken.

7.9.3 PTH08080

Die Beschaltung des PTH08080 erfolgte nach Datenblattempfehlungen [D15]. Dieses

sieht für den Eingang einen 100µF Kondensator vor, welcher einen niedrigen ESR

aufweist. Dies wurde in der Auswahl des Kondensator berücksichtigt. Die](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-38-320.jpg)

![7 Schaltungsentwurf 39

Spannungsfestigkeit wurde mit 25V hoch gewählt, was jedoch aufgrund der hohen

möglichen Eingangsspannung mit zusätzlicher Reserve als sinnvoll erschien. Als Typ

wurde hier ein Aluminiumelektrolytkondensator verwendet, da laut Datenblatt bei

Tantalkondensatoren die Spannungsfestigkeit mindestens das Doppelte der zu

erwartenden Gleichspannungsbelastung betragen muss, was zu einem erheblich mehr an

Platzbedarf (mehrere Kondensatoren nötig) und zu deutlich höheren Kosten geführt

hätte. Bei Aluminiumelektrolytkondensatoren trifft dieser Fall nicht zu.

Als Ausgangskondensator wurde ein Tantalkondensator mit 150µF verwendet. Zwar

benötigt der PTH08080 nicht zwingend einen Ausgangskondensator, jedoch lässt sich

hiermit die durch den Schaltregler verursachte Restwelligkeit mindern.

7.10 Chipselect Decoder

Die Chipselectschaltung besteht aus zwei 74HC138, wovon jeweils einer auf der IMU

und einer auf der MCU bestückt ist. Die Versorgungsspannung ist nah am Schaltkreis

durch 100nF abgeblockt. Die Versorgung erfolgt mit 3,3V, somit besitzen alle

Chipselectsignale ebenso 3,3V Pegel. Die Eingangssignale vom Controller sind mit

4,7kΩ versehen um sofort nach dem Einschalten einen High Pegel zu erhalten falls der

Controller zu diesem Zeitpunk noch undefinierte Signale ausgibt.

Auf der IMU selektieren die ersten 3 Ausgänge die 3 ADC. Auf der MCU befindet sich

kein SPI Gerät, daher sind alles Chip Select Signale über SPI1-A (X117) herausgeführt.

Die bereits auf der IMU vergebenen Signale wurden auf Lötkontakte herausgeführt.

7.11 Leistungsschalter / Kameraschalter

Der Leistungsschalter TPS2015 für die Kamera ist nach Datenblattangaben [D29]

beschaltet, dieses sieht einen 100nF Kondensator am Eingang wie auch am Ausgang

vor. Zusätzlich ist am Ausgang ein 22µF Kondensator nahe der Last vorzusehen.

Der Überstromsignalausgang bleibt unausgewertet, die Steuerung erfolgt durch den

Mikrocontroller über den Enable-Anschluss.

7.12 I²C Levelshifter

Der I²C Levelshifter PCA9306 wurde nach Datenblattangaben [D30] beschaltet. Jedoch

wurden nicht die im Datenblatt empfohlenen Widerstandswerte für die Pullup-

Widerstände der Busleitungen verwendet, da es mit diesen Werten zu Fehlfunktionen

auf dem Bus kam. Die Pullup-Widerstände wurden daher mit 3,3kΩ bestückt, mit

welchen eine Versuchsschaltung, bei der die Widerstände aufgrund eines Listenfehlers

eigentlich falsch bestückt waren, bereits einwandfrei funktionierte.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-39-320.jpg)

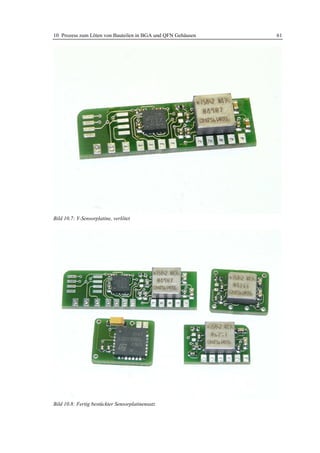

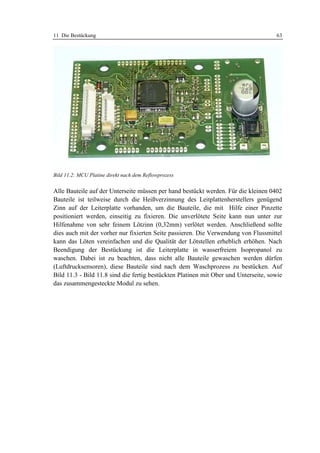

![10 Prozess zum Löten von Bauteilen in BGA und QFN Gehäusen 50

Bild 9.2: Pappmodell mit beiden einzelnen Teilen

10 Prozess zum Löten von Bauteilen in BGA und QFN

Gehäusen

10.1 Bestehendes

Zum Löten der BGA und QFN Gehäuse ist es erforderlich einen Reflowlötprozess zu

benutzen. Hierzu stand aus einem früheren Projekt ein Pizzaofen mit externer Steuerung

durch eine Schaltung der Zeitschrift Elektor [11] zur Verfügung.

Der Ofen wurde von mir im Rahmen einer Aushilfstätigkeit nach dem Entwurf der

Elektor aufgebaut und in Betrieb genommen. Eine genaue Einstellung sowie Ermittlung

eines optimalen Temperaturverlaufs erfolgte jedoch noch nicht.

Ein Reflowprozess beinhaltet einen bestimmten Temperaturverlauf, der von der

Reflowanlage möglichst gut realisiert werden sollte. Als Anhaltswerte sind in manchen

Datenblättern von Bauteilen Reflowtemperaturverläufe vorgegeben.

Ein Reflowtemperaturverlauf gliedert sich in folgende Phasen:](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-50-320.jpg)

![12 Zusatzmodule 67

12 Zusatzmodule

12.1 Motorsteller

Bei den zu verwendeten Motorstellern handelt es sich um die Bruchlescontroller von

Holger Buss und Ingo Busker in der Version 1.2 [12].

Die Bestückung erfolgte nach Anleitung des Herstellers ohne besondere

Vorkommnisse.

Nach Beendigung der Bestückung wurden die Motorsteller nach Anleitung des

Herstellers mit der Motortestsoftware programmiert und anschließend in Betrieb

genommen. Es zeigte sich hier bei allen vier Stellern einwandfreie Funktion, so dass im

Anschluss die Betriebsfirmware in der Version 0.41 einprogrammiert wurde.

Nach Anlöten der Kabel für Betriebsspannung und Motorphasen wurden die Platinen in

Schrumpfschlauch eingeschrumpft und montiert.

Bild 12.1: Bereits eingeschrumpfter und am Quadrokopter montierter Motorsteller

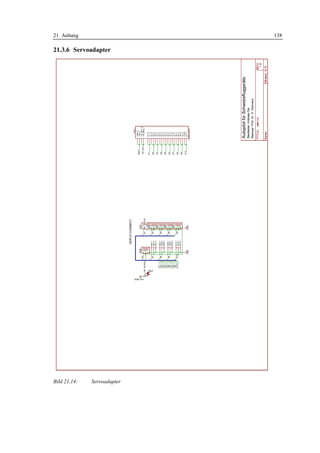

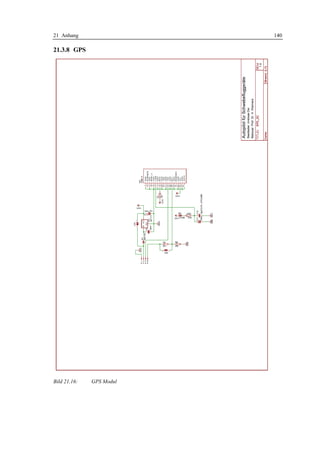

12.2 Das GPS-Modul

Für den aufzubauenden Quadrokopter sollte ein uBlox GPS Module vom Typ SAM-LS

verwendet werden. Bei dem Modul handelt es sich um eine Ausführung, die normal für

den Anschluss einen Folienkabels vorgesehen ist. Anstatt über Folienkabel ist jedoch

auch ein Anschluss über Adapterplatinen auf eine Trägerplatinen möglich (Bild 12.3).

Dieses Modul wurde bereits in einem früheren Projekt verwendet, so dass die in diesem

Projekt verwendete Adapterplatine lediglich auf neue Erkenntnisse abgewandelt wurde.

Hierzu gehört der Austausch der Lithiumbatterie, die nur eine geringen Lebensdauer

aufwies, gegen einen Gold Cap Kondensator mit zugehöriger Ladeschaltung (Bild 3.1).](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-67-320.jpg)

![15 Softwareanpassung 77

Zu beachten ist, dass die Werte der internen ADC noch in die ursprüngliches Arrays

geschrieben werden, welche für das Tiny gebildet wurden. Verwendet werden diese

Werte jedoch im jetzigen Zustand nicht. Für eine Verwendung der internen ADC ist es

daher angebracht, die Arrays auf die neuen Gegebenheiten anzupassen.

15.3 SPI Treiber

Alle Sensoren sind durch insgesamt drei Analog-Digital-Umsetzer über den SPI Bus mit

dem Mikrocontroller verbunden. Die ADC’s müssen entsprechend ihrer Anforderungen

vom Mikrocontroller angesprochen und ausgelesen werden.

Um Rechenzeit einzusparen erfolgt die Steuerung des SPI Bus über einen

Hardwareinterrupt. Die standardmäßigen Routinen zum Senden und Empfangen von

Daten über den SPI Bus warten mittels einer while-Schleife bis die Datenübertragung

auf dem Bus abgeschlossen ist. Die Zeit, in der auf den Abschluss der Datenübertragung

gewartet wird, steht dabei nicht für andere Aufgaben zur Verfügung. Da Rechenzeit

nicht im Überfluss vorhanden ist und das Auslesen der ADC’s über den SPI Bus zeitlich

sehr oft geschieht, ist die Interrupt-Steuerung zwingend erforderlich.

Der die Kommunikation des SPI Bus durchführende Algorithmus setzt sich aus zwei

Zustandsautomaten zusammen, wobei der erste als Interruptservice-Routine aufgerufen

wird und das Lesen und Schreiben auf dem Bus kontrolliert. Der zweite

Zustandsautomat wird vom ersten aufgerufen und teilt dem ersten mit was gelesen und

geschrieben werden soll.

15.3.1 Die Funktion „spi_init“

Die Funktion spi_init übernimmt die Initalisierung der SPI Schnitstelle und setzt alle

Einstellungen. Sie wird in main.c im Initalisierungsbereich aufgerufen

Der Reihe nach werden in dieser Funktion die Pinkonfigurationen, die Einstellungen der

SPI Schnittstelle, sowie die Einstellungen für den Interrupt vorgenommen.

Konfiguration der ChipSelect Pins als Ausgänge [D8, S.84 Tab.68]

IO1DIR |= (1<<21)|(1<<22)|(1<<23); //CS pins as output

Konfiguration des Ausgang zur Ansteuerung der Entmagnetisierspulen als GPIO und

als Ausgang [D8, S.76 Tab.67].

//PIN for MAG_FLIP as GPIO / Direction = Output

PINSEL0 &= ~((1<<14)|(1<<15));](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-77-320.jpg)

![15 Softwareanpassung 78

IO0DIR |= (1<<7);

Konfiguration der Pins für SPI0 als SPI [D8, S.76 Tab.60].

//Pins for SPI0

PINSEL0 |= (1<<8)|(1<<10)|(1<<12);

PINSEL0 &= ~((1<<9)|(1<<11)|(1<<13));

Konfiguration der SPI0 Taktgeschwindigkeit im S0SPCR Register. Begrenzend wirkt

sich hierbei die Spezifikation des MAX1168, der eine maximale SPI Frequenz von

4,8MHz erlaubt. Die Berechnung erfolgt durch einen festzulegenden Teiler aus dem

Kerntakt des Mikrocontrollers, der in diesem Fall auf 60MHz eingestellt ist. Für die

maximal erlaubte SPI Frequenz von 4,8MHz wäre ein Teiler von 12,5 erforderlich.

Nach [D8, S.178 Kap.12.4.4] muss der Teiler gleich oder größer 8, sowie eine ganze

und gerade Zahl sein. Der nächste mögliche Teiler ist somit 14, was einer SPI Frequenz

von 4,28MHz entspricht.

Der LTC2440 könnte mit einer maximalen Frequenz von 20MHz ausgelesen werden,

jedoch würde dies keinen Geschwindigkeitsvorteil bringen, das der LTC2440 im

Vergleich zu den beiden MAX1168 nur selten gelesen wird und eine individuelle

Umkonfiguration des SPI Bus mehr Zeit kosten würde als es bringen würde. Die

Einstellung des SPI Takts ist daher für alle drei Bausteine einheitlich eingestellt.

S0SPCCR = 0x000E; //SPI SCK divider (60MHz/14=4,28MHz)

Das S0SPCR Register enthält die grundlegende Konfiguration der SPI Schnittstelle [D8,

S.176f Tab.156]. Bit 0 und 1 sind reserviert und werden nicht behandelt.

Bit 2 legt die Anzahl der pro senden/empfangen übertragenen Bits fest. Eine 0 legt die

Anzahl fest auf 8 Bit, eine 1 ermöglicht die Einstellung der Anzahl über die Bits 11:8.

Da der MAX1168 seine Antwort in 16Bit schickt und der LTC2440 24 32Bit benötigt

soll die Übertragung in 16Bit Blöcken erfolgen um nicht zu viele kleine Datenblöcke

übertragen zu müssen. Somit ist Bit 2 auf 1 zu setzen und die Größe von 16Bit über die

Bits 11:8 einstellen.

Bit 3 und 4 legen die Phase und die Polarität des SPI Bus fest, wobei die Phase

beschreibt, ob die Daten bei der ersten Flanke (fallenden) (CPHA=0) oder bei der

zweiten (steigend) (CPHA=1) übernommen werden sollen. Die Polarität legt fest, ob der

SPI Takt im Ruhezustand low (CPOL=0) oder high (CPOL=1) sein soll. Die

Einstellung von CPHA und CPOL richtet sich nach dem angesprochenen Baustein und

kann durchaus von Baustein zu Baustein variieren. Der MAX1168 erfordert nach P26

CH „Serial Interfaces“ die Einstellung für CPHA=CPOL=0. Die nötige Konfiguration](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-78-320.jpg)

![15 Softwareanpassung 79

für den LTC 2440 ist aus seinem Datenblatt [D2, S.11 Fig.3] zu entnehmen. Aus dem

Timingdiagramm ist zu erkennen, dass der LTC2440 ebenso die Einstellung

CPHA=CPOL=0 benötigt. Somit kann die Einstellung von CPHA und CPOL in der init

Routine erfolgen und muss nicht individuell für jeden Baustein eingestellt werden.

Bit 5 legt fest ob der SPI0 Port im Slave- (=0) oder im Mastermode (=1) betrieben

werden soll. Für den benötigten Mastermode ist somit Bit 5 auf 1 zu setzen.

Bit 6 legt fest ob zuerst das MSB (=0) oder das LSB (=1) übertragen werden soll. Bei

dem MAX1168 ist in [D14, S.18 Abb.11] und bei dem LTC2440 [D2, S.11 Fig.3] zu

erkennen, dass das MSB zuerst übertragen werden muss. Bit 5 ist somit 0 zu setzen.

Bit 7 aktiviert (=1) oder inaktiviert (=0) einen Interrupt bei Ende der Datenübertragung.

Da ein Interrupt gewünscht ist, ist Bit 7 auf 1 zu setzen.

Bit 8-11 legen die Anzahl der zu übertragenden Bits fest. Aktivierung erfolgte über Bit

2. Für den gewünschten 16Bit Transfer sind Bit 8-11 auf 0 zu setzen.

Zur Erhöhung der Geschwindigkeit werden die Bits zunächst in eine Variable

geschrieben und am Ende in das Register übertragen.

unsigned short int s0spcr_var = S0SPCR;

// DataSizeSelBit, MasterMode. IRQ On

s0spcr_var |= (1<<2)|(1<<5)|(1<<7);

// CPHA=0, CPOL=0, MSB

s0spcr_var &= ~((1<<3)|(1<<4)|(1<<6)|

// 16BitDataSize

((1<<8)|(1<<9)|(1<<10)|(1<<11)) );

S0SPCR = s0spcr_var;

Für die Konfiguration des Interupts ist es nötig die Funktion anzugeben, welche im

Falle des Interrupts aufgerufen werden soll (VIC_ADDR_SPI0).

Des weiteren ist es nötig in VIC_CTRL_SPI0 den Interruptvektor zu aktivieren und den

gewünschten Slot zuzuweisen. Der Slot ist Hardwaretechnisch festgelegt und ist in

diesem Fall 10. Über ein Define ist ihm die Bezeichnung VIC_Slot_SPI0 zugewiesen.

Über VICIntEnable wird der Interrupt selbst aktiviert.

//set interrupt vector

VIC_ADDR_SPI0 = (unsigned long) spi_int;

// use it for SPI0 interrupt

VIC_CTRL_SPI0 = VICVectCntl_ENABLE | VIC_Slot_SPI0;](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-79-320.jpg)

![15 Softwareanpassung 83

if ( (ltc_tmp & (1<<31)) == 1 ) {

// set error

imu_value = 0;

} else {

//ignore first 4 Bits, !!! sign Bit canceled !!!

// shift 5 pos. right make Bit 5 to LSB

imu_value = ((ltc_tmp & 0x0FFFFFFF) >> 5);

}

}

else {

//mode 16 read data

imu_value = S0SPDR;

}

Ebenfalls in Zustand 2 erfolgt die Berechnung von Mittelwerten. Hierzu werden eine

bestimmte Zahl von Messwerten addiert und später durch die Anzahl geteilt. Es ergeben

sich stabilere Messwerte im Vergleich zu einzelnen Messwerten. Die Anzahl ist in der

Variabelendeklaration von imu_average_nb[] für jeden Sensor individuell einstellbar.

Nachdem nach der Mittelwertbildung der Zustand wieder auf 0 gesetzt wird, erfolgt

noch die Besonderheit, dass im 32 Bit Mode das neue Kommandowort an den LTC2440

gesendet wird. Dies kann erst nach der Mittelwertbildung geschehen, da die

Mittelwertbildung zeitlich länger dauert als eine Datenübertragung auf dem SPI Bus, es

würde somit einen Konflikt geben, welcher zur Blockade der SPI Kommunikation

führen würde. Nach Übertragung des Dummywords wird die Zustandmaschine und ISR

regulär verlassen.

Im Falle des 16Bit Mode erfolgt jedoch keine neue SPI Kommunikation die einen

Interrupt auslösen würde. Aus diesem Grund muss ohne ein break direkt bei dem

Zustand 0 fortgesetzt werden. Dies ist auch der Grund, das der Zustand 0 unter Zustand

2 angeordnet ist und nicht an oberster Stelle.

// calculate average values

imu_value_sum[stor_lo] += imu_value - imu_offset[stor_lo];

if((imu_count[stor_lo]++) > imu_average_nb[stor_lo]) {

// export value](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-83-320.jpg)

![15 Softwareanpassung 84

imu_average[stor_lo]=imu_value_sum[stor_lo]/imu_count[stor_lo];

// cleanup

imu_count[stor_lo] = 0;

imu_value_sum[stor_lo] = 0;

analogconversion();

}

h_state = 0;

if (mode == 32) {

//mode 32 send cmd word

SpiSend (cmd_word);

break;

}

/* if mode = 16 no break; */

15.3.4 Die Funktion „sm_ctrl“

Die Funktion sm_ctrl stellt die Informationen zur Verfügung, die, die Zustandmaschine,

welche die SPI Schreib- und Lesevorgänge kontrolliert (spi_int), benötigt. Dies

beinhaltet über die Variable cs welcher Baustein über das Chip Select Signal aktiviert

werden soll, über cmd_imu welches Kommandowort gesendet werden muss, über

stor_loc die Position an welcher Position des speichernden Arrays gespeichert werden

soll, sowie über mode_p in welchem Modus (16 oder 32 Bit ) gearbeitet werden muss.

Herzstück der Funktion ist eine Zustandsmaschine mit 20 Zuständen. Jeweils ein

Zustand entspricht einem Sensorwert. Besonderheiten sind jedoch bei den drei

Magnetsensoren und dem Absolutdrucksensor gegeben.

Die Magnetsensoren haben die Eigenschaft sich zu magnetisieren und müssen daher

durch eine integrierte Entmagnetisierspule entmagnetisiert werden. Die Spulen werden

abwechselnd mit einem positiven und negativen Impuls belegt und danach jeweils der

Sensorwert gelesen. Es ergeben sich somit pro Sensor zwei Werte, der erste nach einem

positiven Impulse, ein weiterer nach einem negativen Impuls. Durch eine spätere

Verrechnung dieser beiden Werte lassen sich Offsetfehler beheben. Für alle drei Achsen

ergeben sich somit nicht nur drei Werte, sondern sechs Werte und somit auch Zustände.

Zusätzlich sind Wartezeiten zwischen dem Auslesen einzuhalten, so darf nur alle 2ms

gelesen werden. Das Gleiche trifft auch auf den Absolutdrucksensor zu, der je nach

Einstellung eine bestimmte Zeit zur Konvertierung benötigt und nicht vor Beendigung

der Konvertierung gelesen werden darf.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-84-320.jpg)

![15 Softwareanpassung 90

15.4 Magnetometer

Die Einbindung des Magnetometers erfolgte in die Datei mm3.c. Hierbei handelt es sich

um eine vorhandene Routine, welche speziell für den MicroMag3 geschrieben wurde.

Diese Routine musste nun soweit angepasst werden, dass sie mit dem auf den KMZ51

basierenden Magnetometer ebenso ein die Nordposition berechnet (Heading). Als

Ergebnis dieser Berechnung liegt die Ausrichtung als Winkel von 0-359° vor, wobei

sich bei 0° die Nordposition befindet

Die Routine arbeitet ursprünglich so, dass sie den MicoMag3 ausliest und dessen

Rohdaten in ein Struct schreibt. Die Änderung besteht nun darin, nicht die Daten des

MicroMag3 zu verarbeiten, sondern die der KMZ51 Sensoren. Die Daten der KMZ51

liegen im imu_average Array bereit, jedoch existieren pro Sensor zwei Werte. Ein Wert

nach einem positiven Flipimpuls, sowie ein Wert nach einem negativen Flip Impuls.

Durch Subtraktion dieser beiden Werte lassen sich Offsetfehler kompensieren.

Erste Versuche haben jedoch ergeben, dass mit den direkten Werten der KMZ51 kein

korrektes Heading errechnet werden konnte. Eine Analyse der Verarbeitungsroutine

ergab, dass diese nur in bestimmten Wertebereichen arbeitet und daher auf Rohdaten in

einem bestimmten Bereich angewiesen ist. Dieser Bereich ist auf die Rohdaten des

MicroMag3 abgestimmt. Zum Anpassen der Werte der KMZ51 an die des MicroMag3

wurde ein Faktor berechnet mit dem die Werte der KMZ51 geteilt werden. Der

Wertebereich des MicroMag3 liegt etwa bei 40-80, der der KMZ51 bei etwa 14000-

30000. Es hat sich gezeigt, dass der Algorithmus zur Berechnung des Headings mit

einem Faktor von 350 gute Ergebnisse liefert.

Bild 15.1 zeigt das berechnete Heading bei einer hin und zurück geführten 360°

Rotation. Bild 15.2 zeigt die Rohdaten der drei Magnetsensoren aus welchen das

Heading berechnet wird.

#ifdef HBC

// copy values to struct

MM3.x_axis=(imu_average[IMU_MAGXL]-imu_average[IMU_MAGXH])/350;

MM3.y_axis=((-imu_average[IMU_MAGYL])-(-imu_average[IMU_MAGYH]))/350;

MM3.z_axis=(imu_average[IMU_MAGZL]-imu_average[IMU_MAGZH])/350;

#endif //HBC](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-90-320.jpg)

![15 Softwareanpassung 92

15.5 Umrechnungsfunktionen

In der Datei convert.c werden die Umrechnungen zwischen den Bitwerten der Analog-

Digital-Umsetzer und den physikalischen Einheiten vorgenommen. Hierzu wurden in

der gegebenen Datei die benötigten Codeblöcke dupliziert, in defines eingeschlossen

und die aus der Kalibrierung erhaltenen Werte eingetragen.

Ebenso erfolgt hier die Anpassung der Wirkrichtung.

Für zukünftige weitere Autopiloten wird es aufgrund der jeweils unterschiedlichen

Kalibrierwerte erforderlich sein weitere Unterscheidungen der Baugruppen zu tätigen.

#ifdef HBC

void accel2ms2( void ) {

accel[ACC_X] = (float)(imu_average[IMU_ACCX])/5235*9.81;

accel[ACC_Y] = (float)-(imu_average[IMU_ACCY])/5228*9.81;

accel[ACC_Z] = (float)(imu_average[IMU_ACCZ])/5441*9.81;

}

#endif //HBC

Auf gleiche Weise erfolgt die Anpassung bei den Gyroskopdaten. Hier fiel jedoch auf,

dass in der Berechnungsfunktion ein Fehler vorliegt.

Korrekt müsste die Berechnung

Bitwert

Konvwert = (15.1)

π * Faktor

Lauten und nicht wie in der Funktion angegeben.

π

Konvwert = Bitwert * (15.2)

Faktor

Da bei einer Korrektur des Fehlers in der convert.c alle nachfolgenden

Regelalgorithmen ebenso angepasst werden müssten, wurde der Fehler übernommen.

Bei Fortsetzung des Projekts sollte dieser Fehler umgehend behoben werden. Die

Ausgegebenen Werte befinden sich somit nicht in der gewollten Einheit rad/s.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-92-320.jpg)

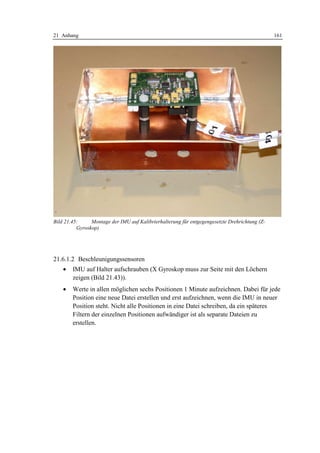

![16 Kalibrierung 93

#ifdef HBC

void gyro2rads( void ) {

gyro[G_ROLL] = (float)-(imu_average[IMU_ROLL]);

gyro[G_ROLL] *= PI / 1381 ;

gyro[G_PITCH] = (float)-(imu_average[IMU_PITCH]);

gyro[G_PITCH] *= PI / 1388 ;

gyro[G_YAW] = (float)(imu_average[IMU_YAW]);

gyro[G_YAW] *= PI / 1388 ;

}

#endif //HBC

16 Kalibrierung

Für einen späteren völlig autonomen Flugbetrieb eine Quadrokopters ist eine

Kalibrierung der Sensoren erforderlich.

Es werden hierzu den Sensoren definierte Bedingungen auferlegt und die Antworten der

Sensoren aufgezeichnet. Als Antworten werden die von den ADC’s gelieferten

Rohdaten ohne einen Offsetausgleich verwendet. Diese werden über die Debug-Routine

dbg_imu_full über die serielle Schnittstelle ausgegeben und per PC gelesenen und in

Dateien geschrieben. Hierbei hat es sich bewährt für jede neue Positionierung der IMU

eine eigenen Datei anzulegen. Wichtig ist auch noch einer Umpositionierung die Daten

erst mitzuschreiben, wenn sich die Lage der IMU stabilisiert hat. Die Daten werden

etwa 1 Minute mitgeschrieben, was ca. 1000 Messwerten entspricht. Aus diesen 1000

Messwerten wird der arithmetische Mittelwert gebildet, der wiederum zur Berechnung

der Faktoren verwendet wird, welche in die Konvertierungsroutine eingetragen werden.

16.1 Drehratensensoren

Für die Kalibrierung der Drehratensensoren muss eine konstante Drehbewegung mit

bekannter Drehgeschwindigkeit zur Verfügung gestellt werden.

Als einfache Methode bot sich hier ein Plattenspieler an. Das bereitgestellte Gerät

verfügt über 2 Geschwindigkeitsstufen von 33 1/3 U/min und 45 U/min, angetrieben

durch einen Gleichstrommotor. Als Problem stellte sich die Genauigkeit der Drehzahl](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-93-320.jpg)

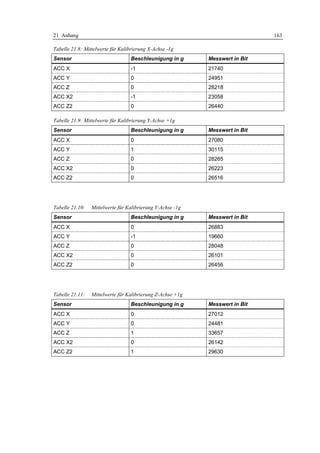

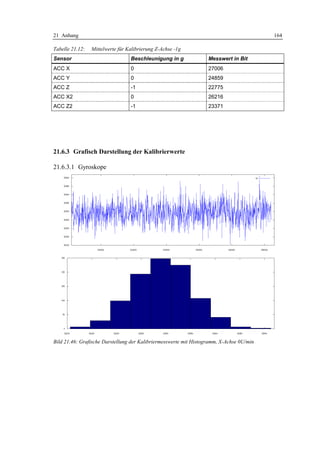

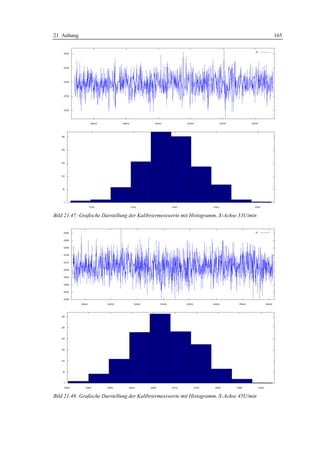

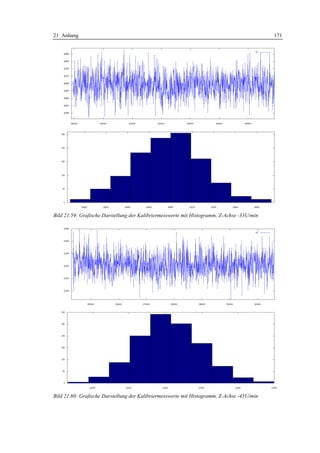

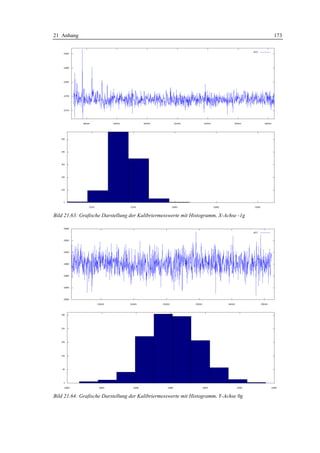

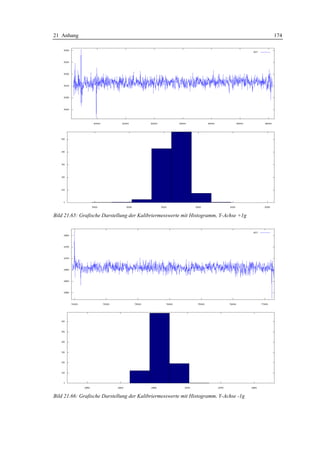

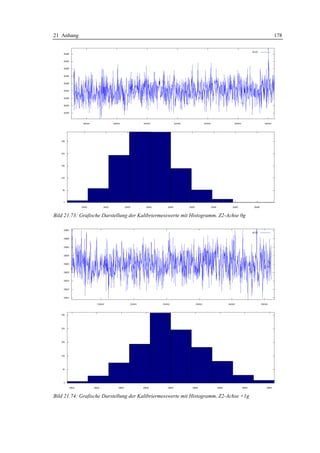

![16 Kalibrierung 97

Die aus den bei der Kalibrierung aufgenommen Daten errechneten Mittelwerte sind im

Anhang in den Tabellen Tabelle 21.7 - Tabelle 21.12 aufgeführt. Die eigentlichen

Messwerte sind aufgrund ihrer hohen Anzahl nicht einzeln aufgeführt, diese sind im

SVN [14] abrufbar . Wie auch bei den Gyroskopen befindet sich im Anhang auch für

die Beschleunigungssensoren für jeden Sensor jeder Achse eine grafische Darstellung

der Messwerte sowie ein Histogramm zur Darstellung der Häufigkeitsverteilung der

Messwerte (Bild 21.65 - Bild 21.73) um die Integrität der Messwerte zu überprüfen.

In diesen Diagrammen sind bei einigen Sensoren Ausreißer zu erkennen, welche bereits

deutlich negative Auswirkungen auf die Form der Glockenkurve haben (Bild 21.63).

Einzelne geringe Ausreißer sind jedoch möglich und können toleriert werden.

Aus diesen Tabellen wurden für jede Achse von jedem Sensor bei +1g, -1g sowie 0g die

Daten in einer je Tabelle zusammengefasst (Tabelle 16.5 - Tabelle 16.9). Der Wert für

0g ist wiederum ein Mittelwert aus den vier Werten, welche bei der Messung der

anderen Achsen für X=0g gemessen wurden. Für die Berechnung des Korrekturfaktors,

welcher in der Konvertierungsroutine einzutragen ist, wurde jeweils zwischen +1g und

0g sowie zwischen –1g und 0g die Betragsdifferenz gebildet. Beide Werte sollten nahe

beieinander liegen und sich nur innerhalb des üblichen Sensorrauschens (+- 150Bit)

bewegen. Zur Bildung des Korrekturfaktors wird noch einmal der Mittelwert von

beiden Betragsdifferenzen gebildet.

Betrachtet man die aus den in der Kalibrierung gemessenen Werten errechneten

Differenzen so zeigen sich wirklich nur geringere Abweichungen. Dies bedeutet, dass

die Sensoren sowohl im positiven als auch in negativen Messbereich nahezu gleiche

Beträge liefern.

Der in der Planung erhoffte Vorteil gegenüber des LIS Sensoren von ST hat sich somit

bestätigt. Im Gegensatz zu den LIS Sensoren, welche in Versuchen unterschiedliche

Ergebnisse im positiven und negativen Messbereich lieferten (+1g/-0,8g), zeigen die

Analog Devices Sensoren sehr gute Ergebnisse.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-97-320.jpg)

![17 Aufbau des Quadrokopters 99

Tabelle 16.9: Kalibrierwerte Z2-Achse

ACC Z2 Messwert in Bit

+1g 29630

0g 26487

-1g 23371

|+1g – 0g| 3143

|-1g – 0g| 3116

Korrekturfaktor 3129,5

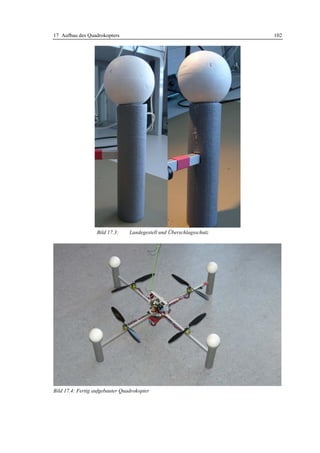

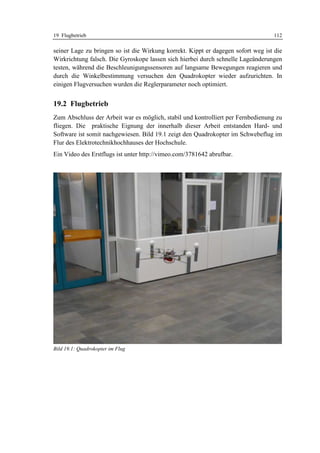

17 Aufbau des Quadrokopters

Als Nachweis der Funktionstüchtigkeit der neuen Hardware sollte diese in einem

Quadrokopter eingesetzt werden. Ein Quadrokopter ist eine Schwebefluggerät mit 2

rechts bzw. 2 linksdrehenden Luftschrauben der ausschließlich durch

Drehzahlveränderung der elektrischen Antriebsmotoren gesteuert wird. Quadrokopter

sind von Hand nicht fernzusteuern und benötigen drei Drehratensensoren um einen

stabilen Flug zu ermöglichen. Es handelt sich um ein inhärent instabiles Flugsystem

welches durch die Basisregelung stabilisiert werden muss. Beschreibungen der

Algorithmen des Steuerverfahrens können den Arbeiten [2], [3] und [5] entnommen

werden.

17.1 Rahmenbau

Der Aufbau des Rahmen erfolgte aus Aluminiumprofilen mit quadratischem

Querschnitt und 10mm Kantenlänge. Der Abstand der Motorachsen wurde mit 400mm

gewählt. Zum Erreichen einer möglichst hohen Stabilität wurden die Profile jeweils

einseitig ausgeklinkt. Durch die so gebildete Verschachtelung ergibt sich in Verbindung

mit zwei Zentralen, jeweils unten und oben angeordneten Platten die größtmögliche

Stabilität. Bei den verwendeten zentralen Platten handelt es sich um 1,5mm starkes FR4

Platinenmaterial ohne Kupferauflage. Die Platten besitzen eine Kantenlänge von 75mm.

Überflüssiges Material in Zwischenräumen wurde zur Gewichtsreduzierung entfernt.

Zur Montage des Autopiloten sind zusätzliche Stege mit Befestigungsbohrungen mit

30mm Abstand parallel zu den Flugachsen vorgesehen worden, in denen die Elektronik

mit Abstandsbolzen montiert werden kann. Der Entwurf der Platten erfolgte mit Eagle.

Die Strukturen wurden anschließend wie bei einer normalen Leiterplattenherstellung

fotolithographisch auf das Kupfer übertragen, geätzt und die Platten anhand der

Kupferstrukturen ausgesägt. Dies Verfahren erwies sich als schneller und einfacher als](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-99-320.jpg)

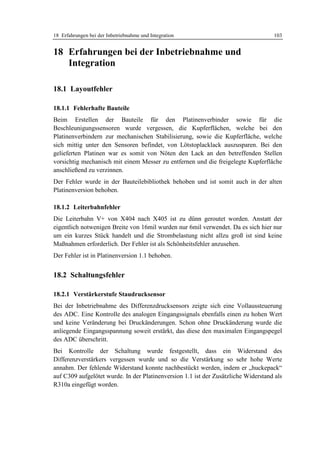

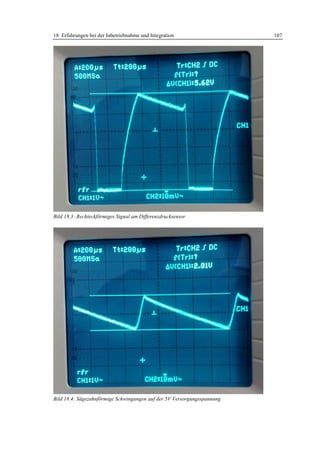

![18 Erfahrungen bei der Inbetriebnahme und Integration 105

Bild 18.2: Ausgangsspannung zu Eingangsspannung

18.3 Sonstige Fehler

18.3.1 Schwingen mehrere Versorgungsspannungen

Bei den eingelesenen Werten des Differenzdrucksensors fiel eine starke Schwankung

der Werte zwischen annähernd 0 und annähernd Maximum auf, die erst einmal nicht zu

erklären waren. Eine Überprüfung des Eingangssignals am ADC per Oszilloskop ergab

einen rechteckförmigen Signalverlauf, welcher die Schwankung erklärte (Bild 18.3).

Die Werte die der ADC lieferte, waren somit scheinbar korrekt und ein Softwarefehler

unwahrscheinlich. Die Kontrolle des Eingangssignal am Operationsverstärkereingang

und des Ausgangssignals am Differenzdrucksensor zeigten einen sägezahnförmigen

Verlauf mit einer Frequenz von ca. 420Hz. Eine weitere Kontrolle der analogen 5V

Betriebsspannung zeigte einen überlagerten Sägezahn von 1,8V (Bild 18.4). Es lag nun

nahe, dass der Spannungsregler ein Schwingen verursachte. Eine Kontrolle der

Schaltung, des Layouts und des Datenblatts ergab jedoch keinen Fehler. Nach

Datenblattangaben [D3] war die Beschaltung so gewählt, dass sich der Regler in einem

absolut stabilen Bereich befindet. Auch die verwendeten Kondensatoren waren für

diesen Anwendungszweck geeignet. Linear Technology schreibt für die

Ausgangskondensator einen maximalen ESR von 3Ω vor. Die verwendeten

Kondensatoren haben einen ESR von 1,8Ω (10V) bzw. 1,5Ω (6,3V), und sind somit

geeignet.](https://image.slidesharecdn.com/hb-autopilot-090814234735-phpapp02/85/Hb-Autopilot-105-320.jpg)

![18 Erfahrungen bei der Inbetriebnahme und Integration 108

18.3.2 Einbrüche in der digitalen 5V Versorgung

Bei den Untersuchungen der Schwingungen auf den Versorgungsspannungen fiel auf,

dass auf der digitalen 5V Versorgung der IMU, nadelförmige Einbrüche der Spannung

auf ca. 4V vorhanden waren. Diese Einbrüche traten Zeitgleich mit dem Flip-Impuls der

Magnetsensoren auf. Die Spannungsversorgung war nicht in der Lage den Ladestrom

der Kondensatoren nach einem Flip-Impuls auszugleichen. Daher wurde die

Versorgung mit einem 150µF Tantalelektrolytkondensator gepuffert, was das Problem

nahezu behob.

18.3.3 Störungen auf dem I²C Bus

Während der ersten Inbetriebnahme und Tests der Motoransteuerung fiel ein Stottern

der Motoren auf. Während der Tests der Motorsteller war jedoch ein gleichmäßiger

Lauf der Motoren festgestellt worden.

Die Überprüfung des Signalverlaufs am I²C Bus ergab, dass der Signalpegel nicht

immer 0V erreichte sondern nur etwa 1V. Der Verdacht fiel hierbei auf die

ungewöhnlich niedrigen Pullup-Widerstände, welche im Datenblatt für den PCA9306

[31] vorgeschlagen wurden. Es war durchaus möglich, dass die auf den Motorstellern

verbauten ATMEGA8 Mikrocontroller nicht in der Lage waren, den Signalpegel

vollständig auf 0V zu ziehen.

Da bereits ein Prototyp des Pegelwandler mit eigentlich falsch bestückten PullUp

Widerständen einwandfrei funktionierte, wurde beschlossen, die funktionierenden

Werte von 3,3kΩ zu übernehmen.

Nach Austausch der Widerstände waren keine Störungen mehr messbar, die Funktion

somit einwandfrei.

18.3.4 Motorstörungen

Während der Inbetriebnahme für den Flugbetrieb stellten sich an den Motoren zeitweise

merkwürdige Störungen an den Motoren ein, welche sich darin äußerten, dass die

Motoren stotterten. Die Motoren liefen schlagartig kurzzeitig auf eine höhere Drehzahl

um danach sofort wieder in der Solldrehzahl zu arbeiten. Zwar hatten diese Störungen

keine oder nur geringe Auswirkungen auf die Flugeigenschaften, jedoch ist eine

Beseitigung obligatorisch. Problematisch stellte sich heraus, dass der Fehler nicht

dauerhaft vorhanden war, was die Fehlersuche erschwerte.

Für die Fehlersuche musste zunächst ermittelt werden, ob die Störungen durch

Sensorwerte oder durch die Fernbedienung oder durch die Hardware allgemein

verursacht wurden. Hierzu wurde zunächst die Einbindung der Sensordaten der

Beschleunigungssensoren und Gyroskope unterbunden, so dass nur noch Signale der

Fernsteuerung Einfluss nahmen. Im Ergebnis waren danach keine Störungen mehr

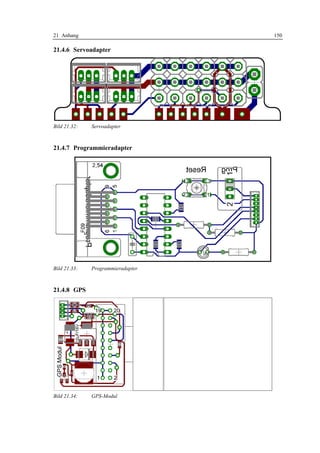

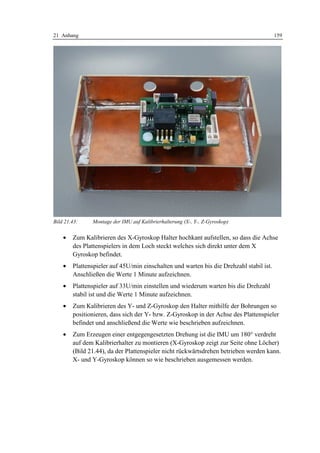

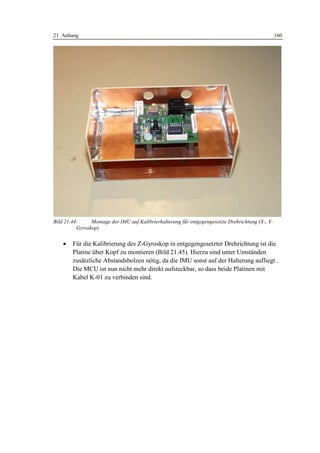

feststellbar. Auch nach Einbindung der Beschleunigungssensoren zeigte eine