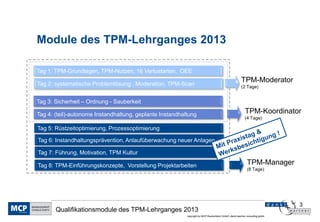

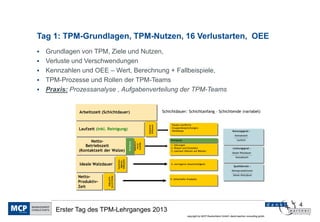

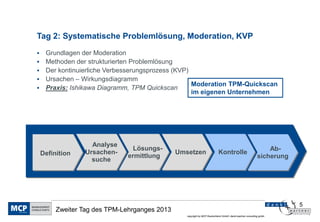

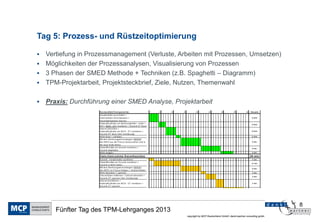

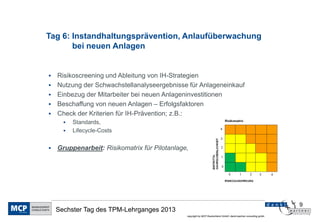

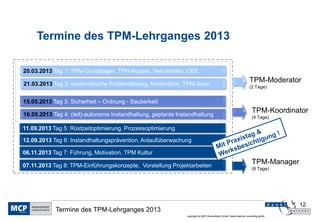

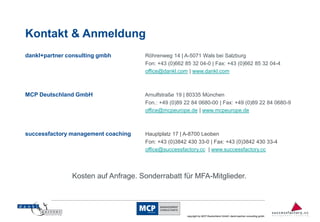

Der TPM-Lehrgang 2013 bietet eine umfassende Ausbildung in Total Productive Maintenance, die Theorie mit praktischen Anwendungen kombiniert und von erfahrenen Trainern geleitet wird. Die Teilnehmer erhalten kostenlose TPM-Tools und lernen verschiedene Aspekte wie Instandhaltungsstrategien, Prozessoptimierung und TPM-Einführungskonzepte. Der Lehrgang umfasst insgesamt acht Module, die sich über mehrere Tage erstrecken und praktische Übungen sowie Projektarbeiten beinhalten.