Das Dokument ist eine Betriebsanleitung für die KUKA Robotersteuerung KR C4 NA Extended, Version 13, veröffentlicht am 27.03.2018. Es enthält umfassende Informationen zur Produktbeschreibung, technischen Daten, Sicherheitshinweisen und Planungskriterien. Darüber hinaus wird auf die Nutzungsbedingungen und rechtlichen Hinweise hingewiesen, die die Weiterverbreitung und Verwendung der Dokumentation regeln.

![200 / 255 Stand: 27.03.2018 Version: BA KR C4 NA extended V13

KR C4 NA extended; KR C4 CK NA extende...

5. RDC-Baugruppe vorsichtig aus der RDC-Box herausnehmen ohne zu ver-

kanten.

6. Neue RDC-Baugruppe einsetzen und festschrauben.

7. Alle Leitungen anstecken.

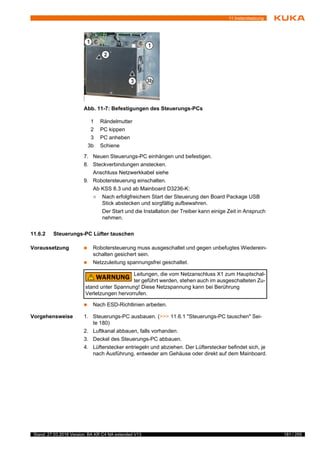

8. EDS-Anschluss anstecken.

9. RDC-Box Deckel schließen und festschrauben.

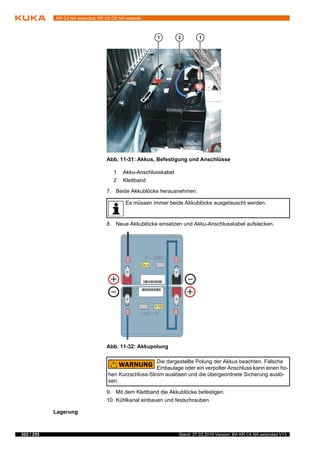

11.8 Akkus tauschen

Je nach Ausführung unterscheidet sich die Vorgehensweise zum Tauschen

der Akkus:

11.8.1 Akkus hinter dem Kühlkanal tauschen

Voraussetzung Robotersteuerung ist heruntergefahren.

Robotersteuerung ist ausgeschaltet und gegen unbefugtes Wiederein-

schalten gesichert.

Netzzuleitung ist spannungsfrei geschaltet.

Vorgehensweise 1. Die Robotersteuerung über den Hauptmenü-Punkt Herunterfahren her-

unterfahren. [Weitere Informationen sind in der Bedien- und Programmier-

anleitung der KUKA System Software zu finden.]

Abb. 11-29: RDC Befestigung

1 Befestigung der RDC-Baugruppe: M6x10

Anzugsdrehmoment : 2,0 Nm

2 EDS-Befestigung: Kunststoffmuttern M2,5

Anzugsdrehmoment: 0,1 Ncm

Ausführung Informationen

Akkus im Schrankinneren hinter

dem Kühlkanal

(>>> 11.8.1 "Akkus hinter dem

Kühlkanal tauschen" Seite 200)

Akkus in der Schranktür (>>> 11.8.2 "Akkus in der Schrank-

tür tauschen" Seite 203)

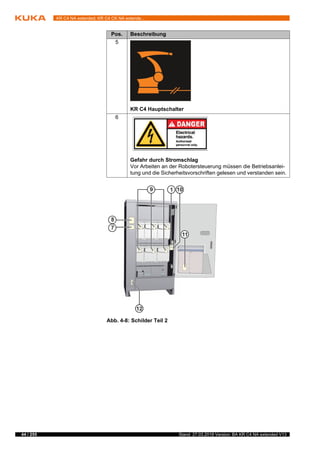

Leitungen, die vom Netzanschluss X1 zum Hauptschal-

ter geführt werden, stehen auch im ausgeschalteten Zu-

stand unter Spannung! Diese Netzspannung kann bei Berührung

Verletzungen hervorrufen.](https://image.slidesharecdn.com/0a9ae367-319f-11e8-adfa-6cae8b4eb554-200928171242/85/0a9ae367-319f-11e8-adfa-6cae8b4eb554-data-200-320.jpg)