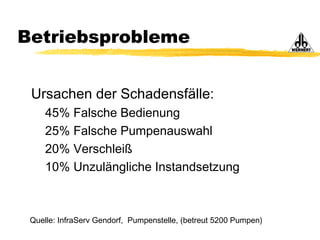

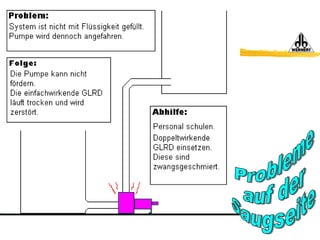

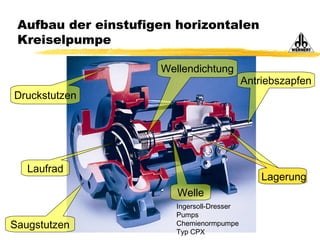

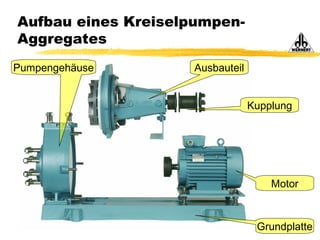

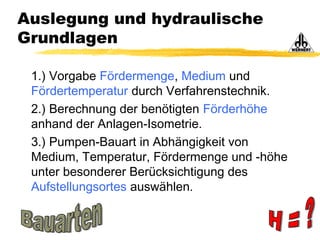

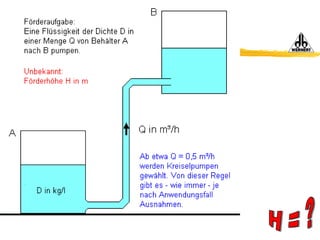

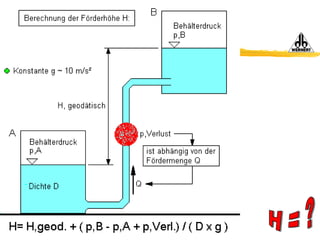

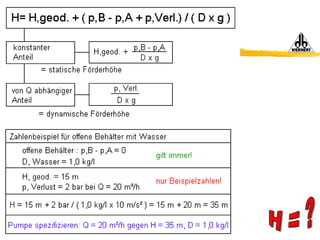

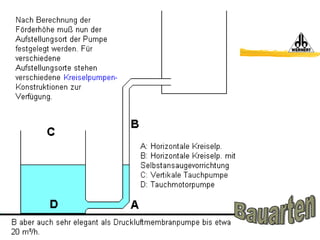

Der Vortrag von Christian Wallrodt behandelt die einstufige horizontale Kreiselpumpe der Wernert-Pumpen GmbH, die 1927 als Kunststoffpumpe erfunden wurde. Er erläutert den Aufbau, die Funktionsweise, die hydraulischen Grundlagen sowie typische Betriebsprobleme von Pumpen, einschließlich der Bedeutung der richtigen Pumpenauswahl und Regelung. Zudem werden wesentliche Faktoren für eine fehlerfreie Nutzung und häufige Ursachen für Schadensfälle thematisiert.

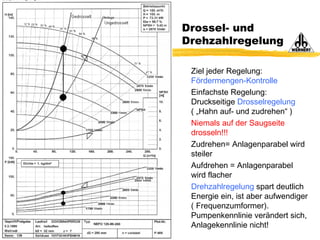

![NPSH-Wert der Pumpe

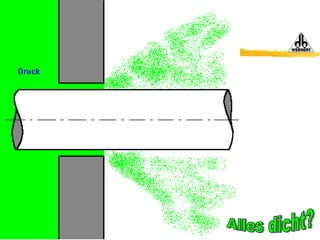

Jedes Element (Filter, Armaturen) der

Anlage erzeugt einen Druckverlust,

wenn es durchströmt wird.

Auch Pumpen haben zunächst intern

so einen Druckverlust, bis die

Strömung dann voll vom Laufrad

erfasst ist und Druck aufgebaut wird.

Dieser interne Druckverlust einer

Pumpe wird als NPSH,Pumpe oder

auch NPSH,required bezeichnet und

wird in [m] angegeben, also in etwa

wie ein Förderhöhenverlust.

Der NPSH-Wert

NPSH-Wert der Anlage

Jede Flüssigkeit hat in Abhängigkeit

von ihrer aktuellen Temperatur einen

Dampfdruck. Wird dieser Dampfdruck

in irgendeinem Teil der Anlage

unterschritten (das können auch

Hochpunkte sein!), dann beginnt die

Flüssigkeit zu verdampfen, was auch

als Kavitation bezeichnet wird und zu

üblen Schäden führen kann.

Der Abstand des Flüssigkeitsdruckes

(an dieser Stelle der Anlage) vom

Dampfdruck wird als NPSH-Wert

bezeichnet, und nicht in [bar], sondern

in [m] angegeben.

Am Pumpeneintritt ist dieser Wert

innerhalb der Anlage meist am

geringsten, so daß dieser als

NPSH,Anlage oder NPSH,available

bezeichnet wird.

(Oft wird die Zulaufhöhe zur Pumpe

als NPSH,Anlage genannt – dies ist

aber absoluter BLÖDSINN.)

Es muss immer gelten

NPSH,Pumpe <

NPSH,Anlage

,sonst kommt es in der Pumpe zur Kavitation!

Achtung immer bei Ansaugbetrieb, hohen

Mediumtemperaturen und/oder an Hochpunkten!](https://image.slidesharecdn.com/pumpengerman-150807050425-lva1-app6891/85/Pumpen-german-29-320.jpg)