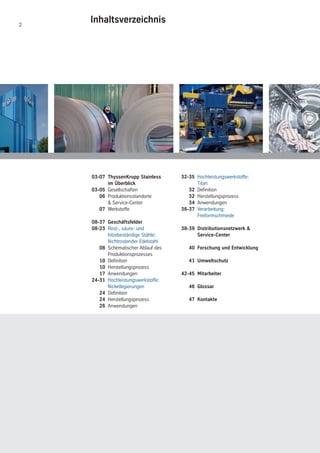

Thyssenkrupp Stainless ist ein bedeutender Anbieter von nichtrostenden Edelstahl-Flachprodukten und Hochleistungswerkstoffen wie Nickellegierungen und Titan, mit weltweiten Produktionsstandorten und über 12.000 Mitarbeitern. Das Unternehmen verfolgt eine Wachstumsstrategie, die unter anderem den Bau neuer Werke in den USA und eine zunehmende Marktpräsenz in China umfasst. Es bietet eine breite Palette von metallischen Werkstoffen an, die durch eine verbesserte Korrosionsbeständigkeit und verschiedene Herstellungsprozesse charakterisiert sind.

![18

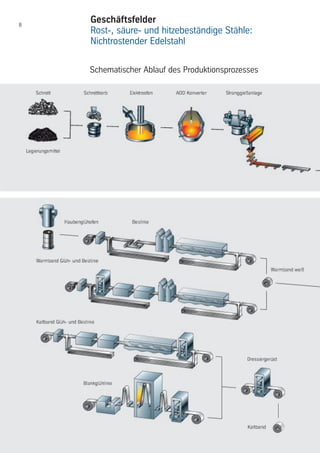

Stahlwerk

Lichtbogenofen

Unternehmen ThyssenKrupp Nirosta ThyssenKrupp Acciai Speciali Terni ThyssenKrupp Stainless USA *

Standort Bochum Krefeld Terni Calvert, AL

Typ AC AC AC AC

Anzahl Anlagen [no.] 1 1 2 1

Nennleistung [MVA] 135 80 110/120 150

Mittleres Abstichgewicht [t] 150 80 150/125 160

AC = Alternating Current (Wechselstrom)

Konverter

Unternehmen ThyssenKrupp Nirosta ThyssenKrupp Acciai Speciali Terni ThyssenKrupp Stainless USA *

Standort Bochum Krefeld Terni Calvert, AL

Bauart KCB-S AOD-L AOD-L AOD-L

Anzahl Anlagen [no.] 2 2 2 1

Mittleres Schmelzgewicht [t ] 80 90 140 180

KCB-S=Krupp combined blowing - Stainless AOD-L=Argon Oxygen Decarburization-Lance

Stranggießanlage

Unternehmen ThyssenKrupp Nirosta ThyssenKrupp Acciai Speciali Terni ThyssenKrupp Stainless USA *

Standort Bochum Krefeld Terni Calvert, AL

Anzahl Anlagen [no.] 1 1 1 2 1

Radius [m] 10,5 10,8 — 8,0/8,5 —

Anzahl Stränge [no.] 1 1 2 1 1

Min./max. Brammenbreite

Min./max. Brammendicke

[mm] 865-1650 600-1600 600-1300 700-1600 —

[mm] 240 240 222 215 230

Max. Brammenlänge [m] 9,6 12 12 11 11,5

Brammenschleiferei

Unternehmen ThyssenKrupp Nirosta ThyssenKrupp Acciai Speciali Terni ThyssenKrupp Stainless USA *

Standort Bochum Krefeld Terni Calvert, AL

Anzahl Schleifbänke [no.] 4 3 4 2

Warmwalzwerk

Produkt

Unternehmen ThyssenKrupp Steel ThyssenKrupp Acciai Speciali Terni ThyssenKrupp Stainless USA *

Standort Bochum Terni Calvert, AL

Min./max. Bandbreite [mm] 600-1630 600-1560 800-1870

Min./max. Banddicke [mm] 1,5-20,0 1,5-13,0 1,5-25,4

Spez. Coilgewicht [kg/mm] 20,5 18 23

Max. Coilgewicht [t] 32,5 28,0 36

Wärmeöfen

Unternehmen ThyssenKrupp Steel

ThyssenKrupp Acciai Speciali

Terni

ThyssenKrupp Stainless USA *

Standort Bochum Terni Calvert, AL

Typ Stoßofen Hubbalkenofen Hubbalkenofen Hubbalkenofen

Anzahl Anlagen [no.] 1 3 1 3

Leistung [t/h] 220 250 225 380

Vorgerüst

Unternehmen ThyssenKrupp Steel

ThyssenKrupp Acciai Speciali

Terni

ThyssenKrupp Stainless USA *

Standort Bochum Terni Calvert, AL

Antriebsleistung [kW] 4 x 4860 2 x 5000 2 x 4250/2 x 8500

Anlagen im Geschäftsfeld Nichtrostender Edelstahl

* im Bau

* im Bau

* im Bau

* im Bau](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-18-320.jpg)

![19

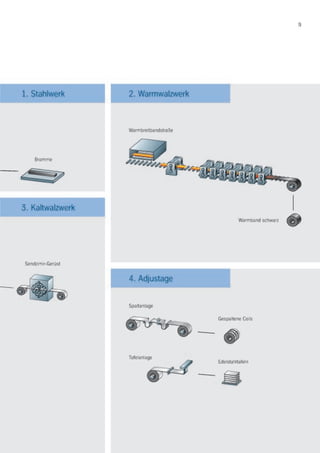

Fertigstraßen

Unternehmen ThyssenKrupp Steel ThyssenKrupp Acciai Speciali Terni ThyssenKrupp Stainless USA *

Standort Bochum Terni Calvert, AL

Typ 4 high 4 high 4 high

Anzahl Anlagen [no.] 7 7 7

Installierte Antriebsleistung [MW] 62,5 32,4 84

Durchmesser Arbeitswalze [mm] 775/675 760/680 850/700

Max./min. Durchmesser

Stützwalze

[mm] 1530/1360 1500/1460 1600

Max.

Endwalzengeschwindigkeit

[m/s] 15,6 16,0 21

Sonstige Merkmale Coilbox Wärmeisolierter Rollgang —

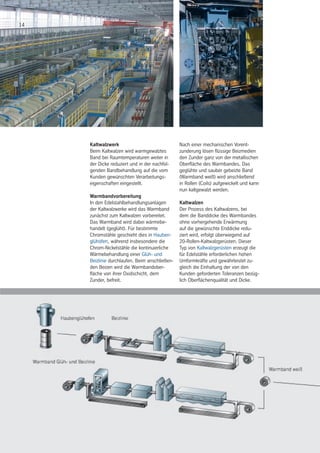

Kaltwalzwerk

Haubenglühöfen Passive Glühöfen

Unternehmen ThyssenKrupp Nirosta

ThyssenKrupp

Acciai Speciali Terni

ThyssenKrupp

Mexinox

Unternehmen

ThyssenKrupp

Acciai Speciali Terni

Standort Düsseldorf-Benrath Terni San Luis Potosí Standort Terni

Max. externer

Coildurchmesser

[mm] 1960 1940 1960 1900 1900 1900 1900 Max. externer

Coildurchmesser

[mm] 1900 1900

Max. Stapelhöhe [mm] 4000 3825 4000 4170 4040 2750 4160 Max. Coilbreite [mm] 1750 1750

Max. Stapelgewicht [t] 80 75 80 60 60 46 69 Max. Coilgewicht [mm] 28 28

Anzahl Öfen [no.] 11 7 1 4 2 11 1 Anzahl Zellen [no.] 6 6

Anzahl Sockel [no.] 18 14 2 7 3 12 2 Anzahl Coils pro Zelle [no.] 5 5

Anzahl Kühlhauben [no.] 0 0 0 4 1 3 1

Glüh-/Beizlinien

Unternehmen ThyssenKrupp Nirosta

Standort Krefeld Dillenburg Düsseldorf-Benrath

Min./max. Dicke [mm] 2,0-8,0 0,5-6,0 0,4-6,0 0,2-2,0 0,7-6,0 0,3-3,5 1,5-5,5 0,7-8,0

Max. Breite [mm] 1570 1320 1850 1380 1550 1360 1350 1600

Max. Coilgewicht [t] 22 28 29 30 28 23 25 26

Typ HAPL HAPL & CAPL CAPL CAPL HAPL & CAPL CAPL HAPL HAPL & CAPL

Max. Liniengeschwindigkeit [m/min] 24 72 80 100 36 42 30 50

Ofenlänge [m] 35 70 35 62 28 28 nein 41

Zunderbrecher nein nein nein nein nein nein ja nein

Anzahl Schleuderräder [no.] 4 8 nein nein 8 nein 8 8

Beizbecken-Länge [m] 40 67 48 103 45 60 44 42

In-Linie/Dressiergerüst nein nein nein 2 high nein nein nein nein

Unternehmen ThyssenKrupp Acciai Speciali Terni ThyssenKrupp Mexinox

Shanghai Krupp

Stainless

Standort Terni San Luis Potosí Shanghai

Min./max. Dicke [mm] 1,8-7,0 1,5-6,5 1,5-6,5 0,3-3,0 0,3-4,0 0,8-4,0 1,8-6,7 0,3-4,0 1,5-6,0 0,3-3,0

Max. Breite [mm] 1550 1570 1570 1570 1540 1350 1350 1350 1350 1340

Max. Coilgewicht [t] 30 30 28 30 28 30 30 30 30 28

Typ HAPL HAPL HAPL & CAPL CAPL CAPL HAPL & CAPL HAPL CAPL HAPL CAPL

Max. Liniengeschwindigkeit [m/min] 40 80 25 90 60 30 20 65 80 120

Ofenlänge [m] 29 86 32 81 47 34 nein 34 85 74

Zunderbrecher nein ja nein nein nein nein nein nein ja nein

Anzahl Schleuderräder [no.] 8 16 8 nein nein 8 12 no 12 nein

Beizbecken-Länge [m] 35 132 42 102 51 45 30 50 110 150

In-Linie/Dressiergerüst nein 2×6 high nein 4 high nein nein nein nein nein 2 high

HAPL = Hot Annealing and Pickling Line (Warmband-Glüh- und Beizlinie) CAPL = Cold Annealing and Pickling Line (Kaltband-Glüh- und Beizlinie)

* im Bau](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-19-320.jpg)

![20

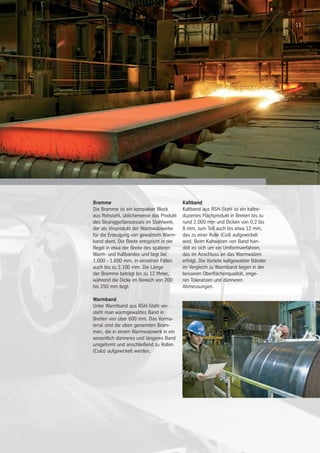

Kaltwalzgerüste

Unternehmen ThyssenKrupp Nirosta ThyssenKrupp Nirosta ThyssenKrupp Nirosta

Standort Krefeld Dillenburg Düsseldorf-Benrath

Min./max. Dicke [mm] 0,4-5,0 0,4-7,0 0,6-8,0 0,2-6,0 0,2-6,0 0,2-3,8 0,2-4,0 0,5-6,5 0,4-4,5 0,3-4,0 0,6-10,0

Max. Breite [mm] 1030 1320 1570 1350 1350 1320 1350 1525 1300 1300 1600

Max. Coilgewicht [t] 20 24 22 28 34 23 30 25 23 23 29

Max. Geschwindigkeit [m/min] 300 400 500 1.000 800 450 880 540 240/400 450 500

Max. Bandzug [kN] 270 400 600 500 500 350 400 450 240 400 600

Max. Walzkraft [kN] 6000 8000 14000 12000 8000 8000 13000 13000 8000 8000 16000

Abwickelgruppe ja ja ja nein nein nein nein ja nein nein ja

Planheitsregelung nein nein ja ja ja nein ja ja ja ja ja

Unternehmen ThyssenKrupp Acciai Speciali Terni

Standort Terni

Min./max. Dicke [mm] 1,0-5,0 0,4-6,0 0,2-6,4 0,7-6,5 0,2-6,3 0,2-6,3 0,4-5,0

Max. Breite [mm] 1270 1300 1370 1575 1370 1370 1570

Max. Coilgewicht [t] 21 22 27 30 30 27 28

Max. Geschwindigkeit [m/min] 235 300 600 800 800 700 600

Max. Bandzug [kN] 350 368 500 600 500 500 500

Max. Walzkraft [kN] 6000 6500 8000 16000 8000 7800 14000

Abwickelgruppe ja ja ja nein ja ja ja

Planheitsregelung nein ja ja ja ja ja ja

Unternehmen ThyssenKrupp Mexinox Shanghai Krupp Stainless ThyssenKrupp Stainless USA*

Standort San Luis Potosí Shanghai Calvert, AL

Min./max. Dicke [mm] 0,3-4,0 0,3-4,0 0,3-4,0 0,2-5,0 0,2-6,0 0,2-6,0 0,2-3,0 0,2-5,0 0,2-5,0

Max. Breite [mm] 1340 1340 1340 1340 1340 1340 1350 1625 1880

Max. Coilgewicht [t] 25 25 25 27 28 28 35 35 35

Max. Geschwindigkeit [m/min] 540 590 800 800 800 800 800 800 800

Max. Bandzug [kN] 450 450 470 500 500 500 500 200 200

Max. Walzkraft [kN] 7800 7800 9300 7850 8000 8000 7850 16000 16000

Abwickelgruppe ja ja ja ja nein nein nein ja ja

Planheitsregelung nein ja ja ja ja ja ja ja ja

Blankglühanlagen

Unternehmen ThyssenKrupp Nirosta

ThyssenKrupp Acciai

Speciali Terni

Thyssen

Krupp

Mexinox

Shanghai

Krupp

Stainless

Standort Krefeld Dillenburg Düsseldorf-Benrath Terni

San Luis

Potosí

Shanghai

Min./max. Dicke [mm] 0,4-3,0 0,3-3,5 0,15-1,2 0,3-3,0 0,2-1,0 0,3-1,5 0,35-2,0 0,3-1,3 0,25-2,0

Max. Breite [mm] 1270 1550 1350 1300 1320 1550 1320 1320 1340

Max. Coilgewicht [t] 24 25 30 26 26 30 25 22 28

Typ elektrisch Gas

Gas +

elektrisch

elektrisch elektrisch

Gas +

elektrisch

Gas Gas Gas

Max. Liniengeschwindigkeit [m/min] 35 50 70 40 70 70 45 45 60

Ofenlänge [m] 10 24 32 10 21 35 24 24 31

Kühlzonen-Länge [m] 10 13 16 7 13 22 15 16 14

In-Linie/Dressiergerüst nein nein

2 high +

Streckrichter

nein nein 4 high nein nein nein

* im Bau](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-20-320.jpg)

![21

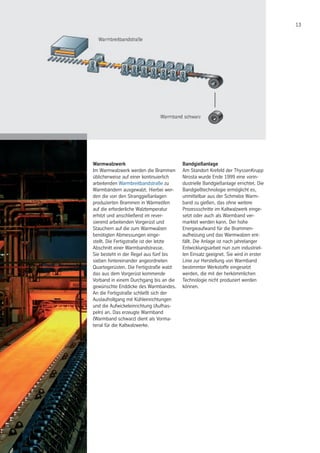

Dressiergerüste

Unternehmen ThyssenKrupp Nirosta ThyssenKrupp Acciai Speciali Terni

Standort Krefeld Dillenburg Düsseldorf-Benrath Terni

Min./max. Dicke [mm] 0,4-6,0 0,4-6,0 0,2-2,0 0,2-3,5 0,2-1,2 0,3-2,0 0,5-6,0 0,3-3,0 0,3-1,5 0,3-3,0 0,3-5,0

Max. Breite [mm] 1350 1570 1380 1550 1350 1320 1550 1320 1550 1570 1540

Max. Coilgewicht [t] 24 22 — 25 — 25 28 21 — — 25

Typ 2 high 2 high

2 high

CAPL

In-Linie

2 high

2 high

BAL

In-Linie

2 high 2 high 2 high

4 high

BAL

In-Linie

4 high

CAPL

In-Linie

2 high

Max. Geschwindigkeit [m/min] 600 500 120 300 70 370 240 300 70 130 400

Max. Bandzug [kN] 300 200 110 140 — 300 140 110 120 200 120

Planheitsregelung nein nein nein nein ja nein nein nein nein nein nein

Unternehmen ThyssenKrupp Mexinox Shanghai Krupp Stainless ThyssenKrupp Stainless USA*

Standort San Luis Potosí Shanghai Calvert, AL

Min./max. Dicke [mm] 0,3-4,0 0,3-4,0 0,25-2,0 0,3-3,0 0,30-6,50 0,35-3,50

Max. Breite [mm] 1340 1600 1340 1340 1880 1880

Max. Coilgewicht [t] 25 25 27 28 35 35

Typ 2 high 2 high 2 high

2 high

CAPL In-Linie

2 high

2 high

CAPL In-Linie

Max. Geschwindigkeit [m/min] 500 800 600 120 600 140

Max. Bandzug [kN] 120 160 300 — 300 —

Planheitsregelung nein ja ja — ja —

BAL = Bright Annealing Line (Blankglühanlage)

CAPL = Cold Annealing and Pickling Line (Kaltband-Glüh- und Beizlinie)

Bandstreckanlagen

Unternehmen ThyssenKrupp Nirosta ThyssenKrupp Nirosta

ThyssenKrupp Acciai

Speciali Terni

Shanghai Krupp

Stainless

Standort Krefeld Dillenburg Terni Shanghai

Min./max. Dicke [mm] 0,3-1,2 0,2-2,0 0,15-1,2 0,3-6,0 0,2-2,0

Max. Breite [mm] 1550 1550 1350 1570 1320

Max. Coilgewicht [t] 28 — — 30 27

Typ kontinuierlich kontinuierlich

kontinuierlich

BAL In-Linie

diskontinuierlich kontinuierlich

Max. Bandzug [kN] 230 640 — 5000 550

Max. Geschwindigkeit [m/min] 250 220 70 100 150

BAL = Bright Annealing Line (Blankglühanlage)

* im Bau](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-21-320.jpg)

![22

Schleiflinien

Unternehmen ThyssenKrupp Nirosta

ThyssenKrupp

Acciai Speciali

Terni

ThyssenKrupp

Mexinox

Shanghai Krupp

Stainless

ThyssenKrupp

Stainless USA*

Standort Krefeld Dillenburg

Düsseldorf-

Benrath

Terni San Luis Potosí Shanghai Calvert, AL

Anzahl Anlagen [no.] 1 1 1 3 3 1 2

Min./max. Dicke [mm] 0,3-3,0 0,3-6,0 0,5-8,0 0,4-3,0 0,4-4,0 0,3-6,0 0,3-6,0

Max. Breite [mm] 1550 1350 1560 1550 1560 1550 1550

Min./max. Coilgewicht [t] 30 — — 23-30 23 30 35

Typ trocken nass nass trocken

1x nass und

2x trocken

nass nass

Anzahl Oberschliffkabinen [no.] 4 4 4 2-4 2 2 3

Anzahl Unterschliffkabinen [no.] 1 nein nein 0-1 1 0 1

Min./max. Geschwindigkeit [m/min] 4-40 25 40 30-40 22-35 30 —

Schleifart Kundenschliff

Reparatur-/

Kundenschliff

Reparatur-/

Kundenschliff

Kundenschliff Kundenschliff

Reparatur-/

Kundenschliff

—

Lackierlinie

Unternehmen ThyssenKrupp Acciai Speciali Terni

Standort Terni

Min./max. Dicke [mm] 0,2-1,2

Max. Breite [mm] 1550

Max. Coilgewicht [t] 20

Max. Geschwindigkeit [m/min] 25

Längszerteilanlagen

Unternehmen ThyssenKrupp Nirosta

ThyssenKrupp

Acciai Speciali Terni

Standort Krefeld Dillenburg Düsseldorf-Benrath Terni

Anzahl Anlagen [no.] 8 5 4 11

Min./max. Dicke [mm] 0,3-6,0 0,2-5,5 0,2-6,0 0,3-4,0

Min./max. Eintrittsbreite [mm] 1350-1580 400-1550 1350-1640 750-1550

Min./max. Spaltbreite [mm] 30-200 10-50 20-50 10-150

Min./max. Coilgewicht [t] 22-30 4-30 26-30 10-30

Min./max. Geschwindigkeit [m/min] 90-300 120-250 200-250 100-200

Unternehmen ThyssenKrupp Mexinox Shanghai Krupp Stainless ThyssenKrupp Stainless USA*

Standort San Luis Potosí Shanghai Calvert, AL

Anzahl Anlagen [no.] 7 3 4**

Min./max. Dicke [mm] 0,3-4,0 0,25-3,0 0,3-10,0

Min./max. Eintrittsbreite [mm] 1300-1524 1350 1550-1880

Min./max. Spaltbreite [mm] 18-50 50 25-160

Min./max. Coilgewicht [t] 10-25 29 35

Min./max. Geschwindigkeit [m/min] 50-250 200 60-250

* im Bau

* im Bau** davon eine kombinierte Linie](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-22-320.jpg)

![23

Querzerteilanlagen

Unternehmen ThyssenKrupp Nirosta

ThyssenKrupp Acciai Speciali

Terni

Standort Krefeld Dillenburg Düsseldorf-Benrath Terni

Anzahl Anlagen [no.] 3 2 1 6

Min./max. Dicke [mm] 0,3-8,5 0,15-2,0 0,3-2,0 0,4-3,2

Min./max. Breite [mm] 1580 750-1550 690 750-1550

Min./max. Coilgewicht [t] 24-30 14-32 13 12-30

Min./max. Tafellänge [mm] 6000-12000 4000-9000 4000 3000-8000

Min./max. Geschwindigkeit [m/min] 50-100 60-100 60 12-30

Unternehmen ThyssenKrupp Mexinox Shanghai Krupp Stainless ThyssenKrupp Stainless USA*

Standort San Luis Potosí Shanghai Calvert, AL

Anzahl Anlagen [no.] 6 1 3**

Min./max. Dicke [mm] 0,3-3,4 0,25-2,0 0,3-10,0

Min./max. Breite [mm] 1270-1524 1340 1550-1880

Max. Coilgewicht [t] 4 29 35

Min./max. Tafellänge [mm] 2438-6500 4000 3050-9150

Min./max. Geschwindigkeit [m/min] 35-60 90 60

Präzisionsband

Unternehmen ThyssenKrupp Nirosta

Standort Dahlerbrück

Anlage Beizlinien Kaltwalzgerüste

Blankglüh-

anlagen

Dressiergerüste

Richtrollen-

aggregate

Spaltanlagen

Kantenarrondie-

rungsmaschine

Anzahl Anlagen [no.] 1 3 9 2 1 4 2

Min./max. Dicke [mm] 0,1-1,50 0,05-1,50 0,04-1,50 0,05-1,50 0,05-0,80 0,04-1,50 0,1-0,60

Min./max. Breite [mm] 650 255-650 12-650 300-650 650 350-650 25-100

Min./max. Coilgewicht [t] 10 1,25-10 4-10 1,25-10 10 3-10 1,0

Max. Geschwindigkeit [m/min] 15 750 30 200 200 200 200

Max. Bandzug [kN] — 200 — 27 — — —

Max. Walzkraft [kN] — 2400 — 4000 — — —

Rohrproduktion

Unternehmen Tubificio di Terni

Standort Terni

Anlage Rohrschweißmaschine

Anzahl Anlagen [no.] 3 2 2

Min./max. Banddicke [mm] 0,8-3,0 0,6-3,0 1,0-5,0

Min./max. Bandbreite [mm] 75-280 75-450 180-530

Schweißart Hochfrequenz Laser TIG

Rohrprofile

runde,

quadratische,

rechteckige

runde

runde,

quadratische,

rechteckige

Min./max.

Außendurchmesser

[mm] 25-89 25-126 57-168

Max . Geschwindigkeit [m/min] 120 18 2,5

Der Rohrproduktion gehört noch eine Spaltanlage an.

* im Bau** davon eine kombinierte Linie](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-23-320.jpg)

![27

Schmelzen und Gießen

Schmelzanlagen Behandlungsanlagen

Unternehmen ThyssenKrupp VDM Unternehmen ThyssenKrupp VDM

Standort Unna Standort Unna

Typ Lichtbogenofen Induktionsofen Typ VOD VLF

Anzahl Anlagen [no.] 1 3 Anzahl Anlagen [no.] 1 1

Schmelzgewicht [t] 30 16 Chargiergewicht [t] 20/30 20/30

Nennleistung Trafo [MVA] 15 3,8 Nennleistung Trafo [MVA] — 4,5

Durchmesser Ofentiegel [m] 3,5 1,3 Vakuumsystem [mbar] 1 1

Gießanlagen

Unternehmen ThyssenKrupp VDM

Standort Unna

Typ Strangguß Blockguß

Anzahl Anlagen [no.] 1 Strang

26 Gespanne/2-12

Kokillen

Radius [m] keiner —

Min./max. Kokillenbreite [mm] 600-1200 300-1600

Min./max. Kokillendicke [mm] 200-350 300-900

Max. Länge [m] 8,6 4

Vakuumschmelzanlagen Umschmelzöfen

Unternehmen ThyssenKrupp VDM Unternehmen ThyssenKrupp VDM

Standort Unna Standort Unna

Typ VIDP Typ ESR VAR

Anzahl Anlagen [no.] 1 Anzahl Anlagen [no.] 3 2

Schmelzgewicht [t] 20 (30) Min./max. Schmelzgewicht [t] 7-22 10-30

Nennleistung Trafo [MVA] 7 Min./max. Blockdurchmesser [mm] 400-1000 400-1000

Durchmesser Ofengefäß [m] 1,4 Min./max. Brammenbreite [mm] 930-1200 —

Vakuumsystem [mbar] 0,15 Min./max. Brammendicke [mm] 320 —

Min./max.

Elektrodendurchmesser

[mm] 330-980

Min./max. Blockgewicht [t] 2-17 2-17

Brammengewicht [t] 6-7 —

Rechteck [mm] 390-1485 I 390-770 Vakuumsystem [t] — 0,001

Elektrodengewicht Rund [t] 2,9-20 Nennleistung Trafo [mbar] 2,1-3,5 2-2,5

Elektrodengewicht Rechteck [t] 1,5-14

Glühöfen

Unternehmen ThyssenKrupp VDM

Standort Unna

Typ Herdwagenofen

Anzahl Anlagen [no.] 3

Glühgewicht [t] 20

Wärmeleistung (Gas) [MW] 2,4

Max. Temperatur [°C] 1220

Max. Länge [mm] 9500

VOD = Vacuum Oxygen Decarburization (Vakuum-Frischen)

VLF = Vacuum Laddle Furnace (Vakuum-Pfannenofen)

VIDP = Vacuum Induction Degassing and Pouring Furnace

(Vacuum-Induktionsschmelz- und Gießofen)

ESR = Electro Slag Remelting (Elektroschlackeumschmelzverfahren)

VAR = Vacuum Arc Remelting (Vakuum-Lichtbogen-Umschmelzen)

Anlagen im Geschäftsfeld Nickellegierungen](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-27-320.jpg)

![28

Weiterverarbeitung – Bänder

Kaltwalzgerüste

Unternehmen ThyssenKrupp VDM

Standort Werdohl

Typ 4 high 6 high CVC 20 high 4 high

Anzahl Anlagen [no.] 1 1 1 1

Min./max. Bandbreite [mm] 400-800 400-800 350-750 80-350

Min./max. Banddicke [mm] 0,2-5,0 0,1-5,0 0,02-1,0 0,04-3,17

Max. Coilgewicht [t] 9 9 9 3

Max. Walzgeschwindigkeit [m/min] 240 450 600 250

Max. Bandzug [kN] 100 100 150 60

Max. Walzkraft [kN] 13000 6500 2100 3500

Wärmebehandlungsanlagen

Unternehmen ThyssenKrupp VDM

Standort Werdohl

Typ Blankglühofen Haubenglühofen

Elektro-

Durchziehofen

Anzahl Anlagen [no.] 2 1 3

Min./max. Bandbreite [mm] 400-800 2100 70-450

Min./max. Banddicke [mm] 0,1-4,0 1,50-5,00 0,04-3,0

Min./max. Coilgewicht [t] 9 4 2-6

Min./max.

Glühgeschwindigkeit

[m/min] 12-26 nicht anwendbar 12-30

Min./max. Glühtemperatur [0C] 800-1230 400-1050 850-1150

Glühatmosphäre H2 Ar H2

Min./max. Ofenlänge [m] 8-13 1,31 Ø 4-6

Min./max. Kühlzonenlänge [m] 6 nicht anwendbar 4-5

In-Linie/Dressiergerüst nein nein nein

Richtanlagen

Unternehmen ThyssenKrupp VDM

Standort Werdohl

Typ Streck-, Richt- und Spaltanlage Richt-, Abläng- und Entfettungsanlage

Anzahl Anlagen [no.] 2 3

Min./max. Bandbreite [mm] 30-765 8,0-764

Min./max. Banddicke [mm] 0,03-0,8 0,03-3,5

Max. Richtgeschwindigkeit [m/min] 180-200 25-40

Max. Coilgewicht [t] 1,5-6,0 0,5-6

Max. Streckkraft [kN] 20-80 nicht anwendbar](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-28-320.jpg)

![29

Bandschleifanlagen Längszerteilanlagen

Unternehmen ThyssenKrupp VDM Unternehmen ThyssenKrupp VDM

Standort Werdohl Standort Werdohl

Min./max. Bandbreite [mm] 550-825 600-1050 Typ

Dünnband-, Folien-, Breitband-, Schmal-

band-, Band- und Zirkularschere

Min./max. Banddicke [mm] 1,40-4,90 1,4-4,8 Anzahl Anlagen [no.] 6

Anzahl Kabinen [no.] 6 3 Min./max. Bandbreite [mm] 3,0-800

Min./max. Coilgewicht [t] 9 20 Min./max. Banddicke [mm] 0,025-4,8

Min./max.

Schleifgeschwindigkeit

[m/min] 10 40 Min./max. Spaltbandbreite [mm] 3-100

Anzahl Oberschliffkabinen [no.] 6 3

Min./max.

Spaltgeschwindigkeit

[m/min] 30-460

Anzahl Unterschliffkabinen [no.] 0 3 Min./max. Coilgewicht [t] 2-9

Beizanlagen

Unternehmen ThyssenKrupp VDM

Standort Werdohl

Typ Warmbandbeize Kaltbandbeize

Anzahl Anlagen [no.] 1 1

Min./max. Bandbreite [mm] 280-800 60-800

Min./max. Banddicke [mm] 1,70-4,80 0,1-2,0

Max. Coilgewicht [t] 9 9

Max. Beizgeschwindigkeit [m/min] 10 30

Beizlänge [m] 20 15

In-Linie/Dressiergerüst nein nein

Draht

Wärmebehandlungsanlagen

Unternehmen ThyssenKrupp VDM

Standort Werdohl

Typ Topfofen Durchlauf-Glühofen

Anzahl Anlagen [no.] 3 14

Min./max. Drahtdurchmesser [mm] 2,0-25,0 0,1-5,0

Ziehanlagen

Unternehmen ThyssenKrupp VDM

Standort Werdohl

Typ Trockenziehanlage Naßziehanlage

Anzahl Anlagen [no.] 7 14

Min./max. Drahtdurchmesser [mm] 1,0-15,0 0,1-2,0

Zusätzlich ergänzen verschiedene Bearbeitungsanlagen

die Drahtproduktion am Standort Werdohl:

• eine Flachwalzanlage

• eine Zieh- und Schabeanlage

• zwei Strahlanlagen

• zwei Richt- und Abteilanlagen](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-29-320.jpg)

![30

Blechproduktion

Walzgerüste Brammenanwärmofen/Zwischenwärmofen

Unternehmen ThyssenKrupp VDM Unternehmen ThyssenKrupp VDM

Standort Siegen Standort Siegen

Typ 4 high Typ Rollenherdofen

Anzahl Anlagen [no.] 1 Anzahl Anlagen [no.] 2

Min./max. Blechbreite [mm] 2500 Min./max. Brammenbreite [mm] 320-2650

Min./max. Blechdicke [mm] 2-100 Min./max. Brammendicke [mm] 3-160

Min./max. Blechlänge [mm] 1000-9000 Min./max. Brammenlänge [mm] 600-9000

Max. Stückgewicht [t] 2,8 Max. Stückgewicht [t] 2,8

Max. Walzkraft [kN] 40000 Min./max. Temperatur [°C] 770-1200

Max. Walzgeschwindigkeit [m/min.] —

Wärmebehandlungsöfen Strahlanlagen

Unternehmen ThyssenKrupp VDM Unternehmen ThyssenKrupp VDM

Standort Altena Siegen Standort Altena

Typ Rollenherdofen Haubenglühofen Typ Strahlanlage

Anzahl Anlagen [no.] 1 1 Anzahl Anlagen [no.] 2

Min./max. Blechbreite [mm] 300-3200 100-2160 Min./max. Blechbreite [mm] 500-3200

Min./max. Blechdicke [mm] 1,0-42,0 2-140 Min./max. Blechdicke [mm] 0,7-180

Min./max. Blechlänge [mm] — 100-6000 Min./max. Blechlänge [mm] 1000-12000

Max. Stückgewicht [t] 4,5 9 Max. Stückgewicht [t] 5

Min./max. Temperatur [°C] 500-1180 300-900 Min./max. Geschwindigkeit [m/min] 1-10

Beizanlagen Kaltwalzgerüst

Unternehmen ThyssenKrupp VDM Unternehmen ThyssenKrupp VDM

Standort Altena Altena Siegen Standort Altena

Typ Sprühbeize Tauchbeize Tauchbeize Typ Sendzimir

Anzahl Anlagen [no.] 1 3 1 Anzahl Anlagen [no.] 1

Min./max. Blechbreite [mm] 760-3200 8-2500 8-2500 Min./max. Blechbreite [mm] 1000-2600

Min./max. Blechdicke [mm] 1,0-40,0 1,0-150,0 2-100 Min./max. Blechdicke [mm] 1,0-10,0

Min./max. Blechlänge [mm] 1300-10000 150-8000 1000-9500 Min./max. Blechlänge [mm] 2000-10000

Max. Stückgewicht [t] 4,5 8 2,8 Max. Stückgewicht [t] 1,5

Beizlänge [m] 10 8 9,5 Max. Walzkraft [kN] 25000

Beizmittel HNO3/HF, 40°C HNO3/HF, RT HF&H2SO4,40°C Geschwindigkeit [m/min] 5-60

Kühlmittel ÖlZur Adjustage gehören diverse weitere Anlagen:

• vier Rollenrichtmaschinen

• zwei Trockenschleifanlagen, eine Nassschleifanlage

• zwei Scheren, eine Säge, zwei Plasmaanlagen](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-30-320.jpg)

![31

Stangenproduktion

Wärmebehandlungsanlagen Richtanlagen

Unternehmen ThyssenKrupp VDM Unternehmen ThyssenKrupp VDM

Standort Altena Standort Altena

Typ Herdwagenofen Typ Pressrichtmaschine Rollenrichtmaschine

Anzahl Anlagen 4 Anzahl Anlagen [no.] 1 5

Min./max. Ofenhöhe [mm] 500-700 Min./max. Stangendurchm. [mm] 25-400 8-95

Min./max. Ofenbreite [mm] 1000-1200 Min./max. Stangenlänge [mm] 300-8000 1800-11000

Min./max. Ofenlänge [mm] 7000-12500

Chargiergewicht [t] 21

Min./max. Temperatur [°C] 500-1240

Schmiede

Schmiedepresse Manipulatoren

Unternehmen ThyssenKrupp VDM Unternehmen ThyssenKrupp VDM

Standort Unna Standort Unna

Typ Freiform-Schmiedepresse Typ

2 schienengebunden,

1 mobil

Anzahl Anlagen [no.] 1 Anzahl Anlagen [no.] 3

Max. Presskraft [MN] 40 Tragkraft [kN] 80-600

Max. Stauchkraft [MN] 45 Lastmoment [kNm] 360-1500

Lichtes Maß [mm] 4300

Min./max.

Zangenklemmbereich

[mm] 110-1810

Säulenabstand [mm] 3125 Fahrbereich [m] 16

Max. Hübe [min-1] 120

Die Stangenproduktion verfügt über folgende Bearbeitungs- und Adjustageanlagen:

• eine Schälmaschine, fünf Drehmaschinen, eine Rondendrehbank

• eine Knüppelschleifmaschine

• drei Spitzenlosschleifmaschinen

• vier Sägen, zwei Trennanlagen

• eine Ziehbank

Die Schmiede verfügt außerdem über:

• drei Herdwagenöfen und

• fünf Kammeröfen.](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-31-320.jpg)

![35

Umschmelzöfen

Unternehmen ThyssenKrupp Titanium

Standort Terni Essen

Typ Skull Melter VAR VAR EB

Anzahl Anlagen [no.] 1 1 3 1

Min./max. Gewicht pro

Schmelze

[t] 1,6 0,1 3-13 15

Min./max. Nennleistung [MVA] 3 0,18 0,855-2,5 3,6

Min./max.

Tiegeldurchmesser

[m]

Blöcke 0,45 Ø

Brammen 0,2 x 0,9

0,2 Block 0,6-1,05 Ø

Block 0,84 Ø

oder Bramme 0,5 x 1,3 x 5

Min./max. Schmelzvakuum [mbar] 10 -3

10 -3

10 -3

-10 -2

10 -4

VAR = Vaccum Arc Remelting (Vakuum-Lichtbogen-Ofen) EB = Electron Beam (EB-Ofen)

Blechproduktion

Wärmebehandlungsanlagen Wärmebehandlungsöfen

Unternehmen ThyssenKrupp Titanium Unternehmen ThyssenKrupp Titanium

Standort Essen Standort Terni

Typ Vakuum-Kriech-Richtanlage Anzahl Anlagen [no.] 2

Anzahl Anlagen [no.] 1 Min./max. Blechbreite [mm] 2100

nutzbare Wannengröße [m] 6,3 x 3,1 Min./max. Blechdicke [mm] 60

Max. Belegungshöhe [m] 0,15 Min./max. Blechlänge [mm] 12000

Max. Chargiergewicht [t] 13 Max. Stückgewicht [t] 3,6

Max. Ofentemperatur [°C] 980 Min./max. Temperatur [°C] 800; 1100

Brammenanwärmöfen/Zwischenwärmöfen Walzgerüst

Unternehmen ThyssenKrupp Titanium Unternehmen ThyssenKrupp Titanium

Standort Terni Standort Terni

Anzahl Anlagen [no.] 1 Anzahl Anlagen [no.] 1

Min./max. Brammenbreite [mm] 1500 Max. Blechbreite [mm] 2100

Min./max. Brammendicke [mm] 170 Min./max. Blechdicke [mm] 170

Min./max. Brammenlänge [mm] 2000 Min./max. Blechlänge [mm] 8000

Max. Stückgewicht [t] 3,6 Max. Stückgewicht [t] 2

Min./max. Temperatur [°C] 800; 1250 Max. Walzkraft [kN] 28

Max. Walzgeschwindigkeit [m/min.] 60

Strahlanlagen Beizanlagen

Unternehmen ThyssenKrupp Titanium Unternehmen ThyssenKrupp Titanium

Standort Terni Essen Standort Terni Essen

Anzahl Anlagen [no.] 1 1 Anzahl Anlagen [no.] 2 1

Min./max. Blechbreite [mm] 2100 1300 Min./max. Blechbreite [mm] 2100 950

Min./max. Blechdicke [mm] 170 500 Min./max. Blechdicke [mm] 170 1000

Min./max. Blechlänge [mm] 12000 8000 Min./max. Blechlänge [mm] 12000 5000

Max. Stückgewicht [t] 3,6 5 Max. Stückgewicht [t] 3,6 3

Min./max. Geschwindigkeit [m/min.] 1; 6 0,5-2 Beizlänge [m] 13 4,5

Beizmittel HF, H2SO4, H2O2 HF/HNO3

Anlagen im Geschäftsfeld Titan

Rohrproduktion

Rohrschweißlinien

Unternehmen ThyssenKrupp Titanium

Standort Terni

Anzahl Anlagen [no.] 3

Min./max. Durchmesser [mm] 15-65

Min./max. Dicke [mm] 0,5-2,5

Min./max. Länge [mm] 2000-25000

Es erfolgt zudem eine Ultraschall-, eine Wirbelstrom- und eine Druckprüfung.

Die Stangenproduktion verfügt über folgende

Bearbeitungs- und Adjustageanlagen:

• vier Sägen

• zwei Drehmaschinen

• eine Beizanlage

• eine Strahlanlage

• zudem erfolgt eine US-Prüfung Tauchtechnik und

im Rahmen der Metallographie eine Mikroprüfung

Stangenproduktion](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-35-320.jpg)

![37

Anlagen im Geschäftsfeld Verarbeitung

Schmiede und mechanische Bearbeitung

Unternehmen Società delle Fucine Unternehmen Società delle Fucine

Standort Terni Standort Terni

Anlage Schmiedepresse Anlage Schmiede - Manipulatoren

Presskraft [t] 12600 5000 Lastmoment [t×m] 120 40 250

Min./max. Säulenabstand [mm] 2200-6200 2000-4250

Min./max. Durchmesser,

mit Greifbereich

[mm] 400-1100 250-1000 400-1800

Max. Öffnungen [mm] 6510 4120

Min./max. Durchmesser,

ohne Greifbereich

[mm] 700-1200 620-1300 1400-3000

Min. Öffnungen [mm] 3300 1920 Min./max. Höhe [mm] 1450-2400 1200-2000 2350-5200

Lauf [mm] 13600 7000 22000

Unternehmen Società delle Fucine Unternehmen Società delle Fucine

Standort Terni Standort Terni

Anlage Schmiede- und Behandlungsöfen Anlage Drehbänke

Fräs-

maschinen

Schleif-

maschinen

Anzahl Anlagen [no.] 24 Anzahl Anlagen [no.] 18 3 2

Min./max. Stückgewicht [t] 10-500 Min./max. Stückgewicht [t] 15-220 100-400 90-100

Max. Durchmesser [mm] 1750 Min./max. Durchmesser [mm] 900-4000 — 1803

Max. Länge [mm] 4115 Min./max. Länge [mm] 1000-4300 — 11590

Min./max. inneres

Ofenvolumen

[m3] 1-471 Min./max. Horizontaler Lauf [mm] — 11225-19400 16000

Ofen [type]

16 horizontale, 2 vertikale,

1 rotierende

Vertikaler Lauf [mm] — 3000-5000 5000

Min./max. Temperatur [°C] 1000-1230

Min./max.

Drehtischdurchmesser

[mm] 5500-7300 — —

Min./max. Leistung [Gcal/h] 0,5-12,0 Min./max. Höhe [mm] 3200-5700 — —

Bauart [type]

horizontal and

vertikal

— —

Min./max. Leistung [kW] 95-544 136 82-102](https://image.slidesharecdn.com/thyssenkruppwerkstoffe-141103110556-conversion-gate01/85/Thyssen-Krupp-Werkstoffe-37-320.jpg)