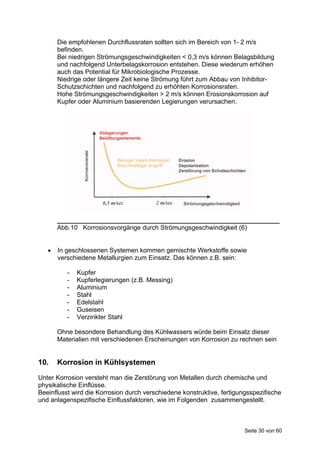

Das Dokument bietet umfassende Leitlinien zur optimalen Kühlwasserversorgung für Hochleistungsdiodenlaser, einschließlich der erforderlichen Wasserqualität, Behandlung und Materialien zur Vermeidung von Korrosion und Algenbildung. Es beschreibt die verschiedenen Arten von gelegten und aktiven Kühlsystemen sowie deren Anforderungen und technische Details zur effektiven Wärmeabfuhr. Zudem werden wichtige Aspekte der Wasserchemie und der Funktionsweise von Laserdioden erläutert, um eine langfristige und sichere Betriebsweise der Systeme zu gewährleisten.