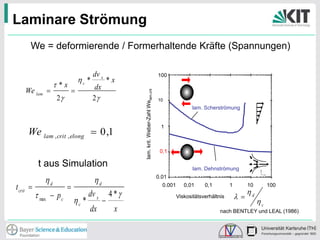

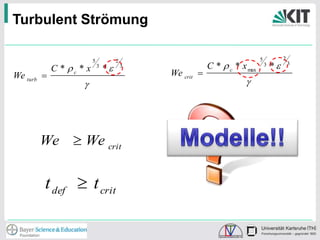

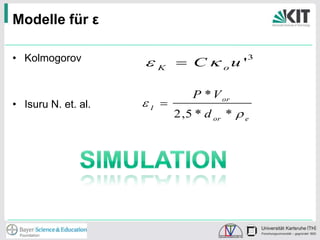

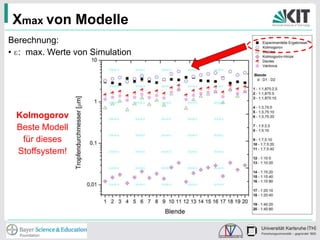

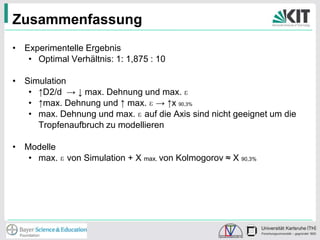

Die Studie untersucht den Tropfenaufbruch in Hochdruckdüsen durch experimentelle und simulierte Analysen. Dabei werden verschiedene Lochblenden getestet, um optimale Bedingungen für die Homogenisierung zu bestimmen, wobei die Dehnrate und Turbulenz entscheidend für die Tropfenzerkleinerung sind. Die Ergebnisse zeigen, dass ein optimales Verhältnis von Düsen und Strömungsverhältnissen die Effizienz des Prozesses verbessert.

![Kraft

Besseres Verständnis des

Tropfenaufbruch

Dehnung

Kavitation

Zeit t [ms]

Turbulenz](https://image.slidesharecdn.com/vortragrauck090907-140107112549-phpapp01/85/Vortrag-4-320.jpg)