Weitere ähnliche Inhalte Ähnlich wie Productletter quick scan dutch six sigma may 2017 (20) Mehr von Leo Monhemius (8) 1. Productletter May 2017

English + Dutch

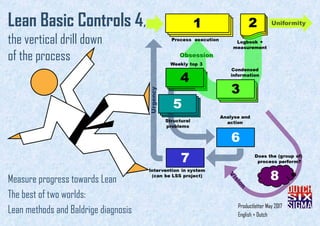

Lean Basic Controls 4,

the vertical drill down

of the process

Measure progress towards Lean

The best of two worlds:

Lean methods and Baldrige diagnosis

2. Why perform this analysis?

A program can keep you busy without being sure if the

results are met.

The program manager does what he can, but within the

boundaries of the organization.

It is only a sample; some people will spent 20 minutes

in an interview.

How does it work?

Selecting one or more important processes. Each pro-

cess is analyzed from top (vision) to the details of exe-

cution.

We will interview, covering four levels:

1. What is the purpose of the process? (purple)

2. How are performance and structural changes

managed? (blue)

3. Control of execution? Logbook or visual manage-

ment and incremental improvements. (green)

4. Actual work process. Does everyone do the

same? Under time pressure? How is training?

(yellow)

At each level we will not only ask for the improvement

process, but also for the process risks.

Outcome?

The result is an overview per process of the quality at

each of the four levels.

Also for a well developed

Lean Program this will

always result in surprising

insights and new idea’s

for the program manager.

Proven?

The method has been

applied in several large

organizations, the vertical

coherence in a process is

made visible in a relatively

short time.

Example Project organization

The selected process is project-information. Triggered

by a few claims that were caused by giving suppliers

the wrong version of information.

1. The purpose is correct information, and after

some talking….. Everyone verifies the data eve-

ryday, which is time-consuming. Actually the pur-

pose is: information that we can trust.

2. Now we meet project administration. It is com-

mon practice to correct data after the deadline.

Of course everybody who started off with the

original information must be informed…..

3. The discipline manager explains reality. Dead-

lines are hard, but his people receive the input

too late, or they suffer minor changes.

4. The engineers do the best they can within their

influence. They share tricks to deal with the reali-

ty. The management system determines the re-

quired output. By doing the work in a clever se-

quence and by developing close relationships

with the supplying engineers, they succeed in the

backlog not getting worse.

Was this useful?

This organization will not benefit from an improved and

strict IT-system (as is in the planning), because that

may block the informal lubricant between the engineers.

Introduction could even backfire, however ìf each engi-

neer would bring results in time and complete, that

would be a major accomplishment since much time is

lost.

After the interview a projectleader reassure me:

“we are highly educated so we will find ways very fast to

deal with the new IT-package.”

Example (Process) industry

The process of Permit to Work is selected. Contractors

complain about sometimes waiting an hour before work

can start. Also the unpredictability is a problem because

work has to be finished in overtime. The Management

Team is concerned about the increasing frequency of

near-incidents and is aware that that not all is being

reported.

1. For the purpose of safe work, jobs are prepared

in detail, but at the day of execution everything is

verified again with the present conditions.

2. The site-coordinator of the permit process is re-

sponsible for the procedures, improving them

continuously. But in each plant the interpretation

can vary…..

3. The plant managers are directly managing the

permit desk crew. But focus is on critical activities

or on complaints by contractors.

4. Frequently small issues are resolved.

(Unfortunately not always recorded so that it

could happen again.)

Was this useful?

The improvement program is monitored on accountable

cost reductions in the operations. Maintenance and

contractors are a main area of interest.

Yet one plant is down for three months, caused by an

erroneous manual switching in the control room. It is the

result of a miscommunication in maintenance during

operation. The costs by far exceed the benefits of the

improvement program that year.

A plant manager sighed at the end of the interview: “For

a successful plant, dullness and boredom are the best”.

© Dutch Six Sigma Mei 2017

Leo Monhemius

Measure progress towards Lean, best of two worlds: Lean methods and Baldrige diagnosis

3. Productbrief Mei 2017

Lean Basic Controls 4,

Verticale doorlichting

van processen

Meet de voortgang op weg naar Lean.

Het beste van twee werelden:

Lean methode en EFQM diagnose

4. Waarom deze analyse?

Met een programma kun je al een tijd bezig zijn zonder

zeker te weten of de doelen echt worden gehaald.

De programmaleider doet zijn best, maar moet ook be-

wegen in een spanningsveld.

Dit is een steekproef, slechts een klein deel van de or-

ganisatie wordt belast, met een 20 minuten gesprek.

Hoe werkt het?

Samen kiezen we één of meer belangrijke processen.

We lichten ieder proces door, van boven (visie) tot en

met de uitvoering.

We voeren interviews uit op vier niveaus.

1. Wat is de bedoeling van het proces ? (paars)

2. Hoe worden de prestatie en structurele verande-

ringen beheerst? (blauw)

3. Hoe wordt de uitvoering beheerst? Logboek of

Visual management en stapsgewijze verbeterin-

gen. (groen)

4. Werkwijze zelf. Doet iedereen hetzelfde? Onder

tijdsdruk? Hoe is de training? (geel)

Op ieder niveau vragen we niet alleen naar verbeter-

kansen, maar ook naar de procesrisico’s.

Resultaat?

De uitkomst is een overzicht per proces van de kwaliteit

op de verschillende niveaus.

Ook wanneer er een gedetail-

leerd Lean programma loopt

geeft dit altijd verrassende

inzichten en nieuwe ideeën

voor de programma manager.

Bewezen?

De werkwijze is bewezen bij

een aantal grote bedrijven; de

verticale samenhang in een

proces wordt zichtbaar ge-

maakt zonder veel inspan-

ning.

Voorbeeld Projectorganisatie

Als proces is gekozen voor projectinformatie. Aanlei-

ding zijn een paar claims, die terug te voeren waren op

het geven van de verkeerde versie aan toeleveranciers.

1. Het doel is foutloze informatie, en na even door-

praten … iedereen controleert alles zelf, wat veel

tijd kost. Dus het doel is eigenlijk: informatie waar

je op kunt vertrouwen.

2. We komen nu bij de projectadministratie. Het

komt regelmatig voor dat informatie na de forme-

le deadline nog wordt verbeterd. Natuurlijk moet

iedereen, die er al mee aan de slag is gegaan,

worden ingelicht…..

3. De discipline manager legt uit hoe dingen echt

gaan. Deadlines zijn hard, maar zijn mensen krij-

gen steeds de informatie te laat; of er zijn vlak

voor de deadline kleine wijzigingen.

4. De engineers doen het beste wat binnen hun be-

reik ligt. Ze delen met elkaar manieren om dat zo

goed mogelijk te doen. Het managementsysteem

legt de output vast. Maar het door het werk in

een slimme volgorde te doen, en door goede re-

laties met de toeleverende engineers te onder-

houden, lukt het de achterstanden niet groter te

laten worden.

Was dit nuttig?

Deze organisatie is niet geholpen met verbeterde en

strakkere IT-oplossingen (die in de planning staan),

want dat zou de informele geoliede samenwerking tus-

sen engineers kunnen verstoren.

Invoering zou zelfs een terugslag kunnen veroorzaken.

Maar wanneer iedere engineer op tijd en ineens volle-

dig zijn output kan opleveren, zou dat een enorme ver-

betering zijn; er gaat veel tijd verloren.

Een projectleider stelde mij gerust na het interview:

“we zijn allemaal heel hoog opgeleid, dus we vinden

snel een manier om met de nieuwe software om te

gaan.”

Voorbeeld (Proces) industrie

Het proces van werkvergunningen is gekozen. Alle con-

tractors klagen dat het soms een uur kost om aan het

werk te gaan. Ook de onvoorspelbaarheid is een pro-

bleem omdat de klus dan in overuren moet worden af-

gemaakt. Ook maakt het MT zich vooral zorgen over de

stijgende lijn in bijna ongevallen, en dat niet alles wordt

gemeld.

1. Het doel is veilig werken, daarom wordt het werk

precies voorbereid, maar op de dag van uitvoe-

ring wordt ook precies gekeken of alles nog klopt.

2. De site-coördinator van het vergunningenproces

is verantwoordelijk voor de procedures, deze

worden voortdurend verbeterd. Maar binnen de

fabrieken kan de interpretatie verschillen…..

3. De plantmanagers sturen zelf de mensen van

hun vergunningsbalie aan, maar letten vooral op

de afhandeling van kritische activiteiten of grijpen

in bij klachten van contractors.

4. Er wordt regelmatig een foutje gevonden en di-

rect opgelost. (Helaas niet altijd genoteerd, zodat

het weer kan gebeuren)

Wat helpt deze analyse?

Het lopende verbeterprogramma wordt afgerekend op

meetbare besparingen in de bedrijfsvoering. Het onder-

houd en de inzet van contractors is een van de grootste

aandachtsgebieden.

Toch heeft er juist een fabriek 3 maanden stilgelegen

door een bedieningsfout, die zijn oorzaak had in de af-

stemming met onderhoudswerkzaamheden tijdens be-

drijf. De kosten daarvan zijn vele malen hoger dan de

opbrengst van het hele verbeterprogramma.

De plantmanager verzuchtte bij het slot van het inter-

view: “Voor een goede fabriek is saaiheid en verveling

het beste”.

© Dutch Six Sigma Mei 2017

Leo Monhemius

Meet de voortgang naar Lean, beste van twee werelden: Lean methode en EFQM diagnose