Portaherramientas

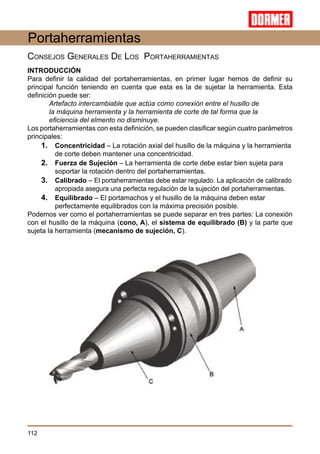

- 1. Portaherramientas CONSEJOS GENERALES DE LOS PORTAHERRAMIENTAS INTRODUCCIÓN Para definir la calidad del portaherramientas, en primer lugar hemos de definir su principal función teniendo en cuenta que esta es la de sujetar la herramienta. Esta definición puede ser: Artefacto intercambiable que actúa como conexión entre el husillo de la máquina herramienta y la herramienta de corte de tal forma que la eficiencia del elmento no disminuye. Los portaherramientas con esta definición, se pueden clasificar según cuatro parámetros principales: 1. Concentricidad – La rotación axial del husillo de la máquina y la herramienta de corte deben mantener una concentricidad. 2. Fuerza de Sujeción – La herramienta de corte debe estar bien sujeta para soportar la rotación dentro del portaherramientas. 3. Calibrado – El portaherramientas debe estar regulado. La aplicación de calibrado apropiada asegura una perfecta regulación de la sujeción del portaherramientas. 4. Equilibrado – El portamachos y el husillo de la máquina deben estar perfectamente equilibrados con la máxima precisión posible. Podemos ver como el portaherramientas se puede separar en tres partes: La conexión con el husillo de la máquina (cono, A), el sistema de equilibrado (B) y la parte que sujeta la herramienta (mecanismo de sujeción, C). 112

- 2. Portaherramientas TIPOS DE CONOS • Cono brusco (CAT, BT, TC, ISO) • HSK (Mango cónico hueco). Para más información mire la sección de HSM (Mecanizado de alta velocidad) • Sujeción con dispositivo flotante (sólo para machos y escariadores) • Otros (Cono Morse, Sujeción automática, Cilíndrico 1835 A, Cilíndrico B+E, ABS, Wohlhaupter) Las grandes máquinas manuales y las máquinas de CNC usan portaherramientas con anclajes cónicos de gran precisión. También hay un dispositivo de seguridad en la sujeción del potaherramientas en el husillo de la máquina, este dispositivo puede ser un prisionero de arrastre o un barra tensora roscada. En las máquinas de CNC, el prisionero de arrastre es más utilizado debido a que permite un fácil cambio automático. El portaherramientas esta compuesto por cinco componentes básicos (mirar la figura que se muestra a continuación): 1. Prisionero de arrastre 2. Mango cónico 3. Brida 4. Adaptador 5. Ranura opuesta MANGO CÓNICO El mango cónico ajusta el portaherramientas en el husillo de la máquina. Las normas definen seis tamaños básicos de mangos cónicos; #30, #35, #40, #45, #50, y #60. Las máquinas más grandes usan portaherramientas que tienen un número de mango cónico grande. Los conos de los mangos son hechos de 3,5 pulg/pies (o con una proporción de 7:24). Mangos cónicos más apropiados según del tipo de máquina #60 Máquinas muy grandes #50 Máquinas de tamaño medio #40 Máquinas pequeñas #30 Máquinas muy pequeñas 113

- 3. Portaherramientas TIPO DE BRIDA La brida permite la sujeción del portaherramientas con el dispositivo de agarre del husillo de la máquina. Los dos tipos de bridas más comunes son: brida-V y brida-BT. Los portaherramientas con bridas-BT tienen el prisionero de arrastre con rosca métrica, pero sus adaptadores pueden ser diseñados para permitir el anclaje de un amplia gama de dimensiones de herramientas de corte. Los portaherramientas con bridas-BT son muy usados en Japón y en Europa, en centros de mecanizados. DIN 69871 Brida-V Brida-BT/MAS PRISIONERO DE ARRASTRE El prisionero de arrastre permite el bloqueo con la barra tensora (A) del husillo de la máquina para una unión firme y una sujeción automática. El prisionero de arrastre (B) puede estar fabricado en distintas formas y en varios tamaños. El prisionero de arrastre no ha de ser necesariamente intercambiable, cada máquina herramienta usa un modelo específico de prisionero de arrastre. A Barra tensora con bloqueo B Prisionero de arrastre C Bloquear D Desbloquear 114

- 4. Portaherramientas SISTEMAS DE BLOQUEO DE LA HERRAMIENTA Hay cuatro tipos diferentes de sistemas de bloqueo: 1. Pinza DIN 6388 y DIN 6499 2. Sujeción hidráulica de la herramienta 3. Ajuste por contracción 4. Weldon y Whistle Notch Pinza DIN 6388 y DIN Sujeción hidráulica de la Fijación por contracción 6499 herramienta Una pinza metálica rodea La sujeción hidráulica La fijación de la herramienta el mango cilíndrico y de la herramienta usa por contracción trabaja con lo aprieta fuertemente, un embalse de aceite temperatura. Con temp- quedando así la para igualar la presión eratura ambiente, el diámetro herramienta bien sujeta. de sujeción alrededor del del portaherramientas mango de la herramienta. calibra un tamaño inferior Girando un tornillo comparado con el se puede aumentar o diámetro del mango de la disminuir la presión del herramienta. Cuando se aceite sobre el mango de aplica una alta temperatura la herramienta. en el portaherramientas este se dilata permitiendo así la introducción del mango de la herramienta. Posteriormente la refrigeración del portaherramientas hace que este se contraiga, sujetando así la herramienta con una excelente concentricidad. 115

- 5. Portaherramientas Weldon, DIN 1835 B Whistle Notch, DIN 1835 E Para las sujeciones de los mangos weldon y whistle notch, un tornillo (radial) presiona la herramienta contra el dispositivo de sujeción. Para ello la herramienta necesita tener un mango cilíndrico con encaste. Weldon Fijación por Características Pinza Hidráulico Whistle Notch Contracción Mecanizado Fresado Fresado Fresado Fresado (Roscado) (Roscado) Roscado Taladrado Taladrado Taladrado Taladrado Escariado Escariado Escariado Escariado Refrentado Refrentado Refrentado Refrentado Mango en Fresas Mango plano Mango Weldon Mango plano Mango plano Frontales HSS HSS HSS HSS (DIN 1835A) (DIN 1835B) (DIN 1835A) (DIN 1835A) Metal Duro Metal Duro Metal Duro Metal Duro (DIN 6535HA) (DIN 6535HB) (DIN 6535HA) (DIN 6535HA) Whistle Notch Mango Roscado HSS HSS (DIN 1835E) (DIN 1835D) Metal Duro (DIN 6535HE) Salida radial (mediciones Sobre 25 micras en Alrededor de Alrededor de Alrededor de del diámetro exterior función de la calidad 10 micras 5 micras 4 micras de la herramienta en del dispositivo de movimiento) sujeción o la pinza Rigidez Buena Muy Buena Justa Excelente 116

- 6. Portaherramientas Características Pinza Weldon Hidráulico Fijación por Whistle Notch Contracción Equilibrado Existen El diseño El diseño Ofrece el mejor diferentes tipos asimétrico crea asimétrico crea equilibrado- de pinzas en desequilibrios, desequilibrios, Sin tornillos función de la pero el porta- pero el porta- ni geometrías concetricidad herramientas herramientas asimétricas, puede estar puede estar el porta- fabricado de fabricado de herramientas forma que forma que esta totalmente equilibra el equilibra el equilibrado peso de todo el peso de todo el conjunto conjunto Vibración No ventajas No ventajas El fluido No ventajas almacenado amortigua las vibraciones Facilidad de uso Baja Buena La mejor – La Alta – no es – La precisión precisión es precisa una depende del muy buena pero gran habilidad operario el mecanismo del operario de bloqueo es fácil que sufra algún daño Coste Normal Normal Muy caro El porta- herramientas es barato, pero necesita una gran aportación de calor, esto significa que hay que realizar una alta inversión. 117

- 7. Portaherramientas EQUILIBRADO DEL SISTEMA DE SUJECIÓN DE LA HERRAMIENTA / FRESA Se produce un desequilibrio cuando el centro de masas y el centro geométrico del conjunto no coinciden. La cantidad de desequilibrio se expresa como: U=m*r e= U = m*r M M e*2*�*n G= 60.000 Cantidad Símbolo Unidad Desequilibrio específico permitido e gmm/Kg Código del Grado de equilibrio G mm/s Masa de desequilibrio m g Velocidad angular constante ω rad/s Masa total de rotación M Kg Distancia entre la masa de desequilibrio y la línea central r mm Desequilibrio total admitido U gmm Velocidad de rotación n rpm CALIDAD DEL EQUILIBRADO BASADO EN LAS TABLAS ESTANDARIZADAS El Grado de Calidad G (las líneas inclinadas del diagrama que se muestra a continuación) relaciona la velocidad máxima de rotación superficial (eje X) con el desequilibrio específico admitido e (eje Y). 118

- 8. Portaherramientas Para un grado concreto, cuando la velocidad de rotación de la fresa aumenta, el desequilibrio admitido e disminuye. Los grados de calidad del equilibrado están separados entre ellos por un factor 2.5. 0,4x2,5=1 x2,5=2,5 x2,5=6,25 x2,5=15,625. Han sido establecidos algunos estandarizaciones acerca de esto. La norma ISO 1940-1:2003 da las especificaciones para rotaciones (rígidas) constantes. Especifica las tolerancias del equilibrado, el número necesario de correcciones (eliminando material), y métodos para verificar el desequilibrio residual. También son dadas recomendaciones acerca de los requerimientos de la calidad del equilibrado para rotaciones (rígidas) constantes, según su tipo de mecanización y velocidad superficial máxima. Estas recomendaciones están basadas en la experiencia adquirida en todo el mundo. La norma ISO 1940-1:2003 está también buscando facilitar la relación entre el fabricante y el usuario de las máquinas rotativas, según el criterio de aceptación para la verificación del desequilibrio residual. Una consideración detallada de errores asociados con el equilibrado y verificación del desequilibrio residual son dados en la norma ISO 194-2. Normalmente el equilibrado del portaherramientas se lleva a cabo sin la herramienta y se verifica con ella. Es necesario conocer el grado “G “con el que está equilibrado el portaherramientas y con que velocidad (rpm). Estos dos componentes definen el desplazamiento de la vibración máxima permitida del centro de masas. Cuanto más alta es la velocidad, más pequeño es el desplazamiento de la vibración para un grado “G” dado. Algunos portaherramientas son anunciados como “portaherramientas equilibrados para la producción” para velocidades de hasta 20.000 rpm sin estar especificado el grado de tolerancia ISO 1940. Cuando se prueban muchos de estos portaherramientas, se comprueba que fallan cuando se ha de conseguir la norma de calidad G6.3, aún más cuando se trata del grado G2.5, a menudo especificado para los portaherramientas. 119

- 9. Portaherramientas HSK El consorcio alemán de fabricantes de centros de mecanizado, los usuario finales y los fabricantes de herramientas, en conjunción con el Laboratorio de Máquinas de la Universidad de Aachen, han desarrollado el revolucionario HSK, (Hollw Shank Kegel) un sistema de sujeción de herramientas. En total, seis normas distintas fueron creadas para mangos HSK DIN 69893 y seis normas para los husillos de la máquina DIN 69063. DIN 69893-1. MANGOS CÓNICOS HUECOS – HSK CON SUPERFICIE DE CONTACTO PLANA; TIPO A Y C Forma A • Norma para centros de mecanizado y fresadoras • Para cambio automático de la herramienta • La refrigeración interior es proveída a través de un tubo central de refrigeración • Las llaves de manejo del portaherramientas se encuentran al final del mango HSK • El chip del portaherramientas DIN STD 69873 se encuentra en la brida. Forma C • Para líneas transferidas, máquinas especiales y sistemas modulares de herramientas • Para cambio de herramientas manual • Refrigeración interna proporcionada a través de un conducto central • Las llaves de manejo del portaherramientas se encuentran al final del cono HSK • Todos los soportes de forma A, están equipados con agujeros laterales para un cambio manual de la herramienta, también pueden ser usados como soportes de Forma C. DIN 69893-2. MANGOS CÓNICOS HUECOS- HSK CON SUPERFICIE DE CONTACTO PLANA; TIPO B Y D Forma B • Para centros de mecanizado, fresadoras • Con tamaño de brida ampliado para máquinas rígidas • Para cambio de herramienta automático • Refrigeración interior proveída a través de la brida • Las llaves de manejo del portaherramientas se encuentran en la brida • El chip del portaherramientas DIN STD 69873 se encuentra en la brida. 120

- 10. Portaherramientas Forma D • Para máquinas especiales • Con el tamaño de la brida ampliado para máquinas rígidas • Para cambio de herramienta manual • Para cambio de herramienta manual • Las llaves de manejo del portaherramientas se encuentran en la brida. DIN V 69893-5. MANGOS CÓNICOS HUECOS – HSK CON SUPERFICIE DE CONTACTO PLANA; TIPO E Forma E • Para aplicaciones de alta velocidad • Para cambio de herramienta automático • La refrigeración interior es proveída a través de un tubo central de refrigeración • Ninguna llaves de manejo del portaherramientas se encuentran por simetría absoluta. DIN V 69893-6. MANGOS CÓNICOS HUECOS – HSK CON SUPERFICIE DE CONTACTO PLANA ; TIPO F Forma F • Para aplicaciones de alta velocidad principalmente en industrias de elaboración de madera • Con el tamaño de la brida ampliado para máquinas rígidas • Para cambio de herramienta automático • La refrigeración interior es proveída a través de un tubo central de refrigeración • Ninguna las llaves de manejo del portaherramientas se encuentran por simetría absoluta. • DIN 69063-1. Receptor de Herramienta para Mangos cónicos huecos – HSK Tipo A y C • DIN 69063-2. Receptor de Herramienta para Mangos cónicos huecos- HSK Tipo B y C • DIN 69063-5. Receptor de Herramienta para Mangos cónicos huecos- HSK Tipo E • DIN 69063-6. Receptor de Herramienta para Mangos cónicos huecos- HSK Tipo F Beneficios que HSK aporta al usuario: • Alta rigidez estática y dinámica. La fuerza flectora es entre el 30 y el 200% mayor que en los soportes de herramienta escalonados • Elevada precisión en la reproducción axial y radial. El portaherramientas no tiene la tendencia de “aspirar” como un soporte de herramienta escalonado • Masa baja, golpe leve cuando se lleva acabo el cambio de la herramienta • Sujeción centrada con dos veces la fuerza. 121

- 11. Portaherramientas ACCESORIOS PARA EL ROSCADO Normalmente un accesorio para roscado tiene que resolver los siguientes problemas: 1. Sujeción simple del macho con cambio rápido de la herramienta 2. Par máximo limitado en relación con el tamaño de la rosca 3. Compensación de los errores del paso en la máquina herramienta Así, hay diferentes dispositivos que proveen estas funciones. DISPOSITIVOS DE CAMBIO RÁPIDO DE LA HERRAMIENTA • Portamachos sin embrague Secuencia de operaciones 1. Insertar el macho en el portamachos 2. Insertar el portamachos en la parte final del portaherramientas • Portamachos sin embrague con tornillo de fijación • Pinza portamachos con la parte posterior cuadrada 122

- 12. Portaherramientas ACCESORIOS PARA EL ROSCADO En el proceso de roscado, el equilibrio entre los movimientos de rotación y axial de la herramienta es complejo. A veces es necesario restringir los movimientos axiales de la herramienta. Si el movimiento axial no está controlado con precisión, el puntero o flanco de salida del macho son forzados a “rasurar” un flanco del componente de la rosca, produciendo de este modo una rosca delgada y sobredimensionada en el componente. Tensión – La capacidad de “avance flotante” permite al macho progresar en el componente sin interferencias del avance axial del husillo de la máquina Compresión – La capacidad de “retroceso flotante”, actúa como un cojín y permite que el macho empiece a cortar con su propio avance axial independientemente del husillo de la máquina. Compresión/Tensión – El dispositivo flotante está diseñado para negar cualquier fuerza externa durante la operación de mecanizado. Flotación radial – Permite un leve error de centrado del eje del husillo de la máquina y el eje del agujero previo al roscado. Esto no está recomendado para la fabricación práctica y debe ser evitado. 123

- 13. Portaherramientas VALORES DE POSICIÓN PARA PORTAMACHOS CON EMBRAGUE DE SEGURIDAD A continuación se presentan los valores de los portamachos con un embrague de seguridad en función del tamaño de rosca recomendada. Tamaño de Posición del Par Tamaño de Posición del Par rosca (Nm) rosca (Nm) M3 0,50 M16 40,0 M3,5 0,8 M18 63,0 M4 1,20 M20 70,0 M4,5 1,60 M22 80,0 M5 2,0 M24 125,0 M6 4,0 M30 220,0 M8 8,0 M33 240,0 M10 16,0 M39 320,0 M12 22,0 M45 480,0 M14 36,0 M48 630,0 Posición del par de apriete en portamachos con embrague de seguridad. Nota: La posición en el sentido de las agujas del reloj, incrementa el par de apriete. La posición en sentido inverso a las agujas del reloj, disminuye el par de apriete. A Par de arranque B Posición del adaptador del mango C Llave D Portamachos con embrague E Mango de fijación hexagonal F Mordaza 124

- 14. Portaherramientas CÁLCULOS DEL PAR Md = p * D * kc Md = Potencia D = Diámetro nominal en mm 2 __________ 8000 P = Paso Kc = Fuerza de corte específica Los valores de esta fórmula son válidos para machos nuevos de corte. El desgaste del macho da aproximadamente el doble del valor del par. Cuando usamos un macho de deformación en frío (macho de laminación) el cálculo del par tiene que ser multiplicado por 1.8 Kc Aplicaciones por grupo de Material Fuerza específica de corte N/mm2 1.1 Acero blando 2000 1.2 Acero de construcción/cementación 2100 1.3 Acero al carbono 2200 1.4 Acero aleado 2400 1. Acero 1.5 Acero aleado/temple y revenido 2500 1.6 Acero aleado/temple y revenido 2600 1.7 Acero aleado cementado 2900 1.8 Acero aleado cementado 2900 2.1 Acero inoxidable fácil mecanizado 2300 2. Acero Austenítico 2.2 2600 inoxidable 2.3 Ferritico, Ferr. + Aust., Marten 3000 3.1 Con grafito laminar 1600 3.2 Con grafito laminar 1600 3. Hierro Fundido 3.3 Con graf. laminar, fundic. maleable 1700 3.4 Con graf. laminar, fundic. maleable 2000 4.1 Titanio no aleado 2000 4. Titanio 4.2 Titanio aleado 2000 4.3 Titanio aleado 2300 5.1 Níquel no aleado 1300 5. Nickel 5.2 Níquel aleado 2000 5.3 Níquel aleado 2000 6.1 Cobre 800 6.2 β-Latón, bronce 1000 6. Cobre 6.3 α-Latón 1000 6.4 Metal AMPCO 1000 7.1 Al, Mg, no aleado 700 7.2 AI aleado con Si < 0.5% 700 7. Aluminio 7.3 Al aleado con Si > 0.5% < 10% 800 Magnesio AI aleado , Si > 10% Reforzado por filamentos 7.4 1000 AI-aleados Mg-aleados 8.1 Termoplásticos 400 8. Materiales Plásticos endurecidos por calor 8.2 600 Sintéticos 8.3 Materiales plásticos reforzados 800 9. Materiales duros 9,1 Cerametales (metales-cerámicas) >2800 10. Grafito 10.1 Grafito standard 600 125