Circuitos hidraulicos y neumaticos

- 1. CIRCUITOS HIDRAULICOS Y NEUMATICOS UNIDAD I Y II

- 2. LOS FLUIDOS En general se consideraran fluidos aquellas sustancias que fluyen con facilidad, es decir, líquidos y gases. Los gases son ligeros y se comprimen fácilmente. Los líquidos son mas pesados y muy difíciles de comprimir (hacen falta 200 bar para reducir un 1% su volumen). Los fluidos se caracterizan por no tener forma propia adaptándose a la forma del recipiente que los contiene, esto es debido a la poca fuerza que ejercen sus moléculas entre si.

- 3. HIDRAÚLICA La hidráulica es la parte de la mecánica que estudia el equilibrio y el movimiento de los fluidos o también la ciencia que estudia la transmisión y el control de potencias a través de un liquido incompresible. Ventajas: - Alto rendimiento en la transmisión (hasta un 90%) - Se puede regular de forma precisa la fuerza y velocidad ejercida - Control a distancia de los elementos de mando - Larga duración de los elementos hidráulicos debido a la autolubricacion -Se pueden transmitir grandes fuerzas utilizando pequeños elementos Inconvenientes: - Necesidad de circuito de retorno - Necesidad de vaso de expansión - Golpe de ariete - Puede coger aire (consiguiente purga) - Se puede producir una fuga de liquido a alta presión

- 4. Aplicaciones: - Sistemas de frenado -Transmitir potencia - Circuitos de suspensión y dirección - Carburación - Canalizaciones domesticas e industriales

- 5. Los sistemas hidráulicos tienen muchas aplicaciones en el campo de la automoción, entre ellas están el circuito de frenos, la suspensión, la dirección, etc. El fin último de utilizar un fluido en un circuito hidráulico es atenuar los esfuerzos que es preciso aplicar para obtener ciertos movimientos; por ejemplo, el esfuerzo que hace el conductor sobre el volante es multiplicado por el sistema hidráulico de asistencia para orientar las ruedas, de manera que las maniobras de aparcamiento puedan realizarse con un mínimo de esfuerzo sobre el volante de la dirección.

- 6. Las instalaciones hidráulicas tienen como misión transmitir energía por medio de un líquido a presión, basándose en la incompresibilidad del mismo. Una instalación hidráulica consta de tres partes: - Grupo de abastecimiento: Bomba, depósito, filtro aceite y aceite. - Sistema de mando (o regulación): Válvulas distribuidoras, válvulas de caudal, reguladores.. - Grupo de trabajo: Motores, cilindros simple efecto, cilindros doble efecto, embragues, ...

- 7. El fluido utilizado en hidráulica es el aceite mineral procedente de la destilación del petróleo, al cual se le añaden aditivos para mejorar la resistencia al envejecimiento y la pérdida de viscosidad. Los aceites vegetales no son utilizados porque se descomponen fácilmente. Los requisitos que deben cumplir los fluidos utilizados son: - Transmisión de potencia - Lubricación - Refrigeración - Estanqueidad - Calidad del aceite

- 8. TRANSMISIÓN DE POTENCIA: El fluido debe circular con facilidad por las canalizaciones y elementos de la instalación hidráulica para evitar pérdidas de carga. Debe ser lo más incompresible posible para conseguir una acción instantánea en el actuador, de manera que, cuando se ponga en marcha una bomba o se active una válvula, la acción sea instantánea. LUBRICACIÓN: El fluido hidráulico lubrifica los componentes internos de los distintos elementos interponiendo una película de aceite entre las partes móviles que atenúa el desgaste por rozamiento de las mismas. Para que esta lubrificación sea perfecta es necesario añadir unos aditivos para que sigan lubricando aún con grandes presiones y altas temperaturas de funcionamiento.

- 9. REFRIGERACIÓN: La circulación de aceite por la instalación y alrededor de las paredes del depósito va disipando parte del calor generado en el sistema. En las instalaciones hidráulicas no deben superarse los 60º C y los depósitos deben tener un volumen de al menos cinco veces el caudal de la bomba. En algunas ocasiones se coloca un refrigerador adicional de aceite. ESTANQUEIDAD: Para que el cierre entre los componentes hidráulicos sea estanco y no haya fugas se cumplirán 2 requisitos: Buen ajuste mecánico de las piezas y adecuada viscosidad del aceite.

- 10. CALIDAD DEL ACEITE: El fluido hidráulico debe cumplir unos requisitos de calidad tales que impida la formación de lodos, gomas y barnices, así como de espuma, al tiempo que debe mantener un índice de viscosidad estable aunque varíe la temperatura, impidiendo la oxidación y corrosión de los elementos en contacto. La oxidación del aceite se produce por contacto del oxígeno (O2 ) del aire con las moléculas de carbono e hidrógeno (C y H) del aceite, sobre todo a altas temperaturas. La causa de formación de espuma en el aceite es la absorción del aire que se produce en la aspiración de la bomba (falta estanqueidad) o formación de remolinos en el depósito de aceite. La viscosidad es la característica fundamental de los aceites, es la resistencia del fluido a la circulación, es decir, la resistencia que ofrece una capa de fluido para deslizarse sobre otra.

- 11. Si un fluido circula con facilidad, decimos que es poco viscoso y en caso contrario que su viscosidad es elevada. Una viscosidad elevada da una buena estanqueidad entre superficies adyacentes pero tiene el inconveniente de un mayor rozamiento, que a su vez produce aumento de temperatura y pérdida de carga, funcionamiento más lento de los elementos y dificultad de separación del aire del aceite, por el contrario la viscosidad baja en exceso propicia fugas y pérdidas de presión con el consiguiente mayor desgaste de elementos.

- 12. En todo circuito hidráulico, la presión se origina cuando el caudal enviado por la bomba encuentra resistencia, la cual puede ser debida a la carga del actuador o a una restricción en las tuberías. Una característica de los líquidos en los circuitos hidráulicos es que siempre toman el camino de menor resistencia. De esta manera, cuando las derivaciones para distintos circuitos ofrecen resistencias diferentes, la presión aumenta solamente en la medida requerida para circular por el camino de menor resistencia. Cuando en un circuito hidráulico tenemos varias válvulas o actuadores conectados en paralelo, el que requiere menos presión es el primero en moverse. Cuando los elementos están en serie, las presiones se suman.

- 13. Al hablar de velocidad de desplazamiento hay que distinguir entre velocidad de desplazamiento de un cilindro o émbolo y velocidad de desplazamiento del líquido. La primera está relacionada con el caudal que es capaz de suministrar la bomba y con el tamaño del émbolo. Así cuanto mayor es el caudal de la bomba y más pequeño el diámetro del émbolo, mayor será la velocidad de desplazamiento del actuador. Velocidad de desplazamiento del líquido: Es mayor que la anterior y depende esencialmente del diámetro de las tuberías. La velocidad del fluido será tanto mayor cuanto menor sea la sección de paso. Hay que distinguir entre velocidad en la línea de aspiración de la bomba (0’6-1’2 m/s) y velocidad en la línea de impulsión (2-5 m/s). Estas velocidades no se deben sobrepasar porque aumentan considerablemente las pérdidas de carga por las turbulencias creadas.

- 14. El depósito sirve de almacenamiento para el fluido requerido por el sistema y dispone de espacio suficiente para que el aire pueda separarse del fluido, permitiendo que los contaminantes se sedimenten, además, un depósito bien diseñado ayuda a disipar el calor generado por el sistema. El depósito debe ser lo suficientemente grande como para facilitar el enfriamiento y la separación de contaminantes. Como mínimo debe contener todo el fluido que requiere el sistema y mantener un nivel lo suficientemente alto como para que no se produzcan torbellinos en la línea de aspiración de la bomba. En general se utilizan depósitos que tienen 2 o 3 veces la de la bomba en litros/minuto. Por ejemplo si la bomba tiene un caudal 1,5 l/min el depósito que utilizaremos será de 3 ó 4,5 l.

- 16. FILTRADO DEL ACEITE Los fluidos hidráulicos deben mantenerse limpios para evitar dificultades en el funcionamiento del sistema. Las impurezas que pueden arrastrar producen desgastes en los componentes y obstrucciones, con los consiguientes fallos de funcionamiento. Para realizar esta función se utilizan los filtros y los coladores que retienen las impurezas insolubles del fluido. Los coladores se fabrican en tela metálica y se instalan generalmente en la boca de llenado del depósito mientras que los filtros tienen un material poroso en su interior que retiene las impurezas al paso del fluido. .

- 17. En la figura puede verse un esquema de un filtro, donde el aceite entra por el conducto (1) y rodea al elemento filtrante (2), a través del cual alcanza el conducto central (3) y la salida (4). Este tipo de filtro dispone de una válvula de seguridad (5), tarada a una determinada presión, de manera que cuando la dificultad de paso a través del elemento filtrante es excesiva (colmatación), la válvula se abre permitiendo el paso directo del aceite desde el conducto de entrada al de salida

- 18. NEUMÁTICA Es el conjunto de aplicaciones técnicas que utilizan la energía acumulable en el aire comprimido. A pesar de conocerse desde la antigüedad, su auge se produce a partir de 1950. Ventajas: - Se pueden combinar varias acciones a la vez - Es muy económico (Gratis) - Es abundante e ilimitado - Se comprime fácilmente - No hace falta circuito de retorno - Puede ser almacenado y transportado en depósitos -No existen riesgos de explosión ni incendios Inconvenientes: - Produce ruido cuando se vierte al exterior, en algún caso puede resultar molesto. - El aire comprimido debe ser tratado antes de su utilización eliminando impurezas y humedad. - No se pueden realizar ajustes precisos por la incompresibilidad del aire. - No se pueden transmitir grandes potencias (Hacen falta 7 bares para mover 3.000 kg)

- 19. MAGNITUDES FÍSICAS Magnitudes fundamentales -Temperatura (K) (o C) -Intensidad eléctrica (A) -Tiempo (Seg.) - Masa (Kg.) -Longitud (m) Magnitudes derivadas - Superficie = l x l (m2) - Volumen = l x l x l (m3) - Fuerza = Masa x aceleración (Kg. x m/seg2. ) = Newton = N - Velocidad = L/t (m/seg.) -Presión = F/S (N/m )= Pascal Caudal: Másico: Masa/tiempo (Kg./seg.) Volumétrico: V/t (m3 /seg.) o (litros/min.)

- 20. Propiedades de los fluidos, principios básicos. Algunas magnitudes que definen a los fluidos son la presión, el caudal y la potencia. Caudal: es la cantidad de fluido que atraviesa la unidad de superficie en la unidad de tiempo. Caudal = Volumen / tiempo El caudal másico se expresa en Kg./seg. y el volumétrico en m /seg. o l/min. El caudal medio que circula por una conducción es el volumen ocupado dividido por el tiempo. Caudal medio = Q = V/t = S x L /t = S x v = Sección x velocidad

- 21. Potencia: es la presión que ejercemos multiplicada por el caudal. W(potencia) = Presión * Caudal Fuerza: Es el producto de la masa por la aceleración. La unidad es el Newton (1 Newton es la fuerza que produce la aceleración de 1 m/s en un cuerpo de masa 1 Kg.).

- 22. Presión: se define como la relación entre la fuerza ejercida sobre la superficie de un cuerpo. Presión = Fuerza / Superficie Las unidades que se utilizan para la presión son: - 1 atmósfera ≈ 1 bar = 1 kg/cm2 = 105 pascal -1 KiloPascal = 1000 Pascal -1 MegaPascal = 1000000 Pascal -1 Bar = 101.325 Pascal -1 Bar = 1Kg/cm2 -1 Atm = 760 mmHg -1 Atm = 1024 bar

- 23. La cavitación es un fenómeno que se produce en un conducto por el que circula un fluido, generalmente agua, donde se forman espacios vacíos, normalmente en lugares donde la velocidad es elevada y la presión está por debajo de unos valores determinados. Estos espacios vacíos provocan la formación de burbujas de vapor que modifican la corriente del fluido, volviendo a subir la presión. Entonces estas burbujas desaparecen y se producen unas sobrepresiones puntuales.

- 24. El aire El aire es la sustancia gaseosa más conocida por las personas. El aire entre sus componentes tiene oxígeno. Y este es un gas que es indispensable para la vida, animal o vegetal, tal como la conocemos. También es necesario para algunos procesos como, por ejemplo, la oxidación de algunas sustancias. El aire es una mezcla de diversos gases, algunos de ellos son:

- 26. El aire tiene una densidad de 1,3 [kg/m3]. Por lo tanto si lo comparamos con el agua (1.000 [kg/m3]), que sirve como referencia normalmente, es mucho menor. En consecuencia si tuviéramos que pesar el aire, el aire pesa mucho menos que el agua (para un mismo volumen). El aire se manifiesta como una resistencia al movimiento. Cada vez que un objeto se mueve, el objeto choca con las moléculas de aire que están en la dirección de su movimiento. Y, se comprueba que a mayor velocidad con que se mueva el objeto es mayor la resistencia que ofrece el aire. Así es debido a que enfrentará más rápidamente una mayor cantidad de moléculas.

- 27. La fuerza de empuje. La fuerza de empuje es una fuerza que aparece toda vez que un objeto se sumerge a un fluido. Es la fuerza que permite que los barcos floten, que el hielo no se hunda, que las cosas se sientan más livianas en el agua.

- 28. El empuje es una fuerza que actúa verticalmente hacia arriba. Empuja al barco hacia arriba, anula al peso del mismo y así logra flotar. A una persona en la piscina también el empuje lo “tira” hacia arriba, contrarresta a su propio peso y por eso se siente más liviano. Pero un fluido no es solo un líquido como el agua, los gases también son fluidos. El aire es un fluido. Y los objetos que están sumergidos en el fluido aire son afectados por esa fuerza llamada empuje. Si alrededor de la Tierra no existiera aire, a una persona no le afectaría la fuerza de empuje, solo le afectaría el peso debido a la gravedad (peso gravitacional). Se puede afirmar que el peso que le afecta a una persona en la superficie de la Tierra, con aire, es menor que si no hubiera aire. ¿Por qué sería cierta esta afirmación? La respuesta tiene que ver con el ejemplo que se dio antes, el por qué una persona se siente más liviana en el agua de una piscina. Un globo aerostático se construye y opera de tal forma que la fuerza de empuje que le afecta, al calentarse el aire que está en su interior, llega a superar a su propio peso, entonces el globo asciende.

- 29. Compresibilidad de los gases Los gases y los líquidos no se comportan de igual manera al someterlos a una presión. Podemos comprobarlo de un modo muy simple, utilizando una jeringuilla

- 30. Incompresibilidad de los líquidos Si realizamos la experiencia de la jeringuilla llenándola con agua, veremos que es imposible comprimir el líquido. Además, al soltar el émbolo, este no se mueve, por lo que no nos sirve para provocar un movimiento.

- 31. Si conectamos dos jeringuillas llenas de líquido mediante un tubo de plástico ajustado, observaremos que al presionar sobre la primera jeringuilla, como el líquido no se comprime, la presión ejercida se transmite a través del líquido, produciendo el movimiento del émbolo de la segunda jeringuilla. Este movimiento podría aprovecharse, por ejemplo, para impulsar una canica. Este sistema, en definitiva, es el fundamento del uso de los líquidos para el control de procesos. La incompresibilidad de los líquidos se aprovecha para transmitir presiones a través de ellos.

- 32. El aire comprimido. El aire comprimido que se emplea en la industria procede del exterior. Se comprime hasta alcanzar una presión de unos 6 bares de presión, con respecto a la atmosférica (presión relativa). Presión absoluta = P. atmosférica + P. relativa

- 33. Los manómetros indican el valor de presión relativa que estamos utilizando. Para su estudio se considera como un gas perfecto. Las ventajas que podemos destacar del aire comprimido son: - Es abundante (disponible de manera ilimitada). - Transportable (fácilmente transportable, además los conductos de retorno son innecesarios). - Se puede almacenar (permite el almacenamiento en depósitos). - Resistente a las variaciones de temperatura. - Es seguro, antideflagrante (no existe peligro de explosión ni incendio). - Limpio (lo que es importante para industrias como las químicas, alimentarias, textiles, etc.). - Los elementos que constituyen un sistema neumático, son simples y de fácil comprensión). - La velocidad de trabajo es alta. - Tanto la velocidad como las fuerzas son regulables de una manera continua.

- 34. - Aguanta bien las sobrecargas (no existen riesgos de sobrecarga, ya que cuando ésta existe, el elemento de trabajo simplemente para sin daño alguno). Las mayores desventajas que posee frente a otros tipos de fuente de energía, son: - Necesita de preparación antes de su utilización (eliminación de impurezas y humedad). - Debido a la compresibilidad del aire, no permite velocidades de los elementos de trabajo regulares y constantes. - Los esfuerzos de trabajo son limitados (de 20 a 30000 N). - Es ruidoso, debido a los escapes de aire después de su utilización. -Es costoso. Es una energía cara, que en cierto punto es compensada por el buen rendimiento y la facilidad de implantación. La composición aproximada en volumen es: N2=> 78,084%; O2=> 20,9476%; CO2 => 0,0314%; Ne => 0,00181%; He => 0,000524%; CH4 => 0,0002%; SH4 => de 0 a 0,0001%; H2 => 0,00005% y una serie de componentes minoritarios (Kr, Xe, O3) => 0,0002%.

- 35. Fundamentos físicos. Las relaciones matemáticas utilizadas para presiones del aire inferior a los 12 bares, son las correspondientes a las de los gases perfectos. La ley de los gases perfectos relaciona tres magnitudes, presión (P), volumen (V) y temperatura (T), mediante la siguiente fórmula: P * V =m * R * T Donde : P = presión (N/m2). V = volumen especifico (m3/kg) . m = masa (kg). R = constante del aire (R = 286,9 J/kg*ºk). T = temperatura (ºk) Las tres magnitudes pueden variar. Si mantenemos constante la temperatura tenemos: P * V = cte. Luego en dos estados distintos tendremos: P1 * V1 = P2 * V2 P1 / P2 = V2 /V1

- 36. De manera que cuando modificamos la presión de un recipiente que contiene aire comprimido, se ve modificado el volumen y a la inversa si modificamos su volumen se ve modificada la presión a la que se encuentra, a esta ley se la conoce como ley de Boyle-Mariotte. Ley de Boyle-Mariotte

- 37. Si ahora mantenemos la presión constante tenemos. V/T = cte. Luego en dos estados distintos tendremos: V1/T1 = V2/T2 Ahora cuando modificamos el volumen se ve modificada la temperatura y a la inversa una variación de la temperatura hace que varíe el volumen, a esta ley se la conoce como ley de Gay- Lussac. Si ahora mantenemos el volumen constante tenemos. P/T = cte. Luego en dos estados distintos tendremos: P1/T1 = P2/T2 En este caso cuando modificamos la presión se ve modificada la temperatura y a la inversa una variación de la temperatura hace que varíe la presión, y esta es la ley de Charles.

- 38. Por ejemplo: Si tenemos una jeringuilla que contiene 0,02 m3 de aire comprimido a presión 1 atmósfera, ¿cuál será el volumen que ocupa dicho aire si sometemos dicha jeringuilla a una presión de 2 atmósferas? P1 ⋅V1 = P2 ⋅V2

- 39. Fluidos hidráulicos. Cuando el fluido que utilizamos no es el aire, si no un líquido que no se puede comprimir, agua, aceite, u otro. Los fundamentos físicos de los gases se cumplen considerando el volumen constante. Una consecuencia directa de estos fundamentos es el Principio de Pascal, que dice así: Cuando se aplica presión a un fluido encerrado en un recipiente, esta presión se transmite instantáneamente y por igual en todas direcciones del fluido.

- 40. Como aplicación podemos ver como dos pistones unidos mediante un fluido encerrado, si le aplicamos una fuerza (F1) a uno de ellos, se transmite la presión hasta el otro, y produce una fuerza (F2) en el segundo. Las ecuaciones que rigen este principio son: P = F1/S1 y P = F2/S2 Donde: P = presión, F = fuerza, S = superficie. Por lo que podemos poner F1/S1 =F2/S2 otra forma de expresarlo es: F1*S2 = F2 * S1 Nos dice que en un pistón de superficie pequeña cuando aplicamos fuerza, esta se transmite al pistón de superficie grande amplificada o a la inversa.

- 41. Por ejemplo: Disponemos de dos pistones unidos por una tubería de secciones S1= 10 mm2 y S2 = 40 mm2. Si necesitamos levantar un objeto con una fuerza F2= 40 N sobre el pistón segundo. ¿Cuál será la fuerza F1, que debemos realizar sobre el pistón primero? F1 ⋅ S2 = F2 ⋅ S1

- 42. El fluido que normalmente se utiliza es aceite y los sistemas se llaman oleohidráulicos. Las ventajas de la oleohidráulica son: -Permite trabajar con elevados niveles de fuerza o momentos de giro. -El aceite empleado en el sistema es fácilmente recuperable. -La velocidad de actuación es fácilmente controlable. -Las instalaciones son compactas. -Protección simple contra sobrecargas. -Pueden realizarse cambios rápidos de sentido. Desventajas de la oleohidráulica -El fluido es más caro. -Se producen perdidas de carga. -Es necesario personal especializado para la manutención. -El fluido es muy sensible a la contaminación.

- 43. ð TEOREMA DE BERNOULLI.- Este principio nos dice que la suma de energías (debida a la presión o energía del flujo, velocidad y altura de un líquido) en dos puntos cualesquiera de una canalización permanece constante. Si en una instalación tenemos diversos elementos, La Ecuación Total de Bernoulli, vendrá dada por la suma de todas las energías suministradas y consumidas en dicha instalación: ECUACIÓN TOTAL BERNOULLI: Σ E1 + Hb = Σ E2 + Ht + Σ Pc = Cte. Σ E1... Energía debida a la velocidad, presión y elevación del liquido en el punto Hb.. ... Energía que suministra la/s bomba/s existentes en la instalación. Σ E2 ... Energía debida a la velocidad, presión y elevación del liquido en el punto Hb..... Energía que consume la/s turbina/s existentes en la instalación. Σ Pc... Perdidas de carga, dichas perdidas de presión son debidas a que el liquido y la instalación no son ideales.

- 44. Efecto Venturi.- Este fenómeno se basa en el principio de Bernoulli, de forma que, si se disminuye la sección en una canalización aumentara la velocidad del líquido para cumplir el principio de conservación de la masa (ecuación de continuidad) y por tanto según Bernoulli aumenta la presión dinámica y disminuye la presión estática. Esta disminución de la presión es un estrechamiento denominado efecto Venturi. Este efecto se utiliza en las alas de los aviones, en los pulverizadores, en los carburadores de automóvil, en los premezcladores de espuma, en las bombas para hacer el cebado en los hidroyectores, etc.

- 45. EFECTOS EN MANGUERAS En su recorrido por una conducción, los líquidos están sometidos a resistencias o rozamientos en la pared y a unas pérdidas de energía en los codos, válvulas, llaves de paso y cambios de sección. Los rozamientos y pérdida de energía del líquido en su circulación se manifiestan en unas pérdidas de presión. Estas pérdidas, que varían en el mismo sentido que el caudal, se llaman “pérdidas de carga” y aumentan con: - La rugosidad de las paredes de la conducción. - La viscosidad del líquido (lo contrario de fluidez). - Los estrechamientos, codos,... de la tubería. - La cantidad y tipo de racores, válvulas,... - El diámetro de la tubería (a más diámetro, menos pérdidas). - La longitud de la tubería (a más longitud, más pérdidas).

- 46. El fenómeno llamado golpe de ariete se produce debido a la sobrepresión que aparece en una tubería o manguera, por la variación brusca del caudal, al cerrar una llave de paso o lanza, pudiendo llegar a romper la conducción o bien soltar las bridas de un racor. La fuerza del “golpe de ariete” aumenta con la velocidad a la que se efectúa el cerrado.

- 47. Símbolos básicos. La norma UNE-101 149 86, se encarga de representar los símbolos que se deben utilizar en los esquemas neumáticos e hidráulicos. La norma establece las reglas de representación de las válvulas así como su designación. Los símbolos más utilizados son los siguientes:

- 53. SIMBOLOGÍA HIDRÁULICA Y NEUMÁTICA

- 60. CARACTERISTICAS COMUNES DE SISTEMAS HIDRAULICOS Y NEUMATICOS 1.- El diseño de los sistemas hidraulicos y neumaticos debe tener en cuenta los requisitos contenidos en la Norma EN 982 y 983, y cumplir con los requisitos particulares que se indican en los apartados 5.2.3,5.2.4 y 5.2.5. 2.- Deben dotarse sistemas de filtrado adecuados, de regulacion de presion y de dispositivos en corte en caso de caida de presion. 3.- Deben dotarse dispositivos que aseguren el mantenimiento de la presion de trabajo dentro del rango permitido. 4.- Deben protegerse los depositos transparentes (por ejemplo, de cristal o plastico) con objeto de prevenir daños por la proyeccion de particulas volantes, sin efectar a la visibilidad. 5.- Todas las tuberias, uniones, conductos, depositos de almacenamiento o comprensacion y los orificios o agujeros, deben estar libres de rebabas o materiales extraños que podrian ocacionar daños al sistema. 6.- Siempre que sea posible, las tuberias que anlazan un elemento con otro deben ser continuas. Deben tomarse las medidas oportunas para prevenir daños por dilataciones termicas.

- 61. 7.- Las tuberias rigidas deben estar sujetas de forma segura a intervalos frecuentes para evitar el movimiento o las vibraciones. Debe tenerse cuidado para evitar retrorcimientos en las tuberias flexibles utilizadas para llevar fluidos. Estos retorcimientos podrian causar bloqueos que impidan la evacuacion del fluido. 8.- Cuando una perdida de presion pueda conducir a un movimiento peligroso e inesperado de la corredera, las tuberias flexibles no deben ser utilizadas; las tuberias no deben realizarse utilizando uniones por anillos de compresion, anillos pegados o dispositivos similares. Deben ser hechas por medio de uniones con racores de union positiva; o por soldadura de las superficies a unir. 9.- Las valvulas de mando y otros componentes de control (por ejemplo reguladores y manometros) deben estar montados en posiciones que posibiliten el acceso facil y les eviten daños. 10.- Cuando las valvulas son accionadas manual o mecanicamente (en contraposicion con las electricas), la conmutacion de las valvulas debe ser el resultado de una accion positiva, por ejmplo, soltando el organo de accionamiento la valvula retorna automaticamente a la posicion de seguridad.

- 62. SISTEMAS HIDRAULICOS 1.- El descenso controlado por gravedad puede ser una caracteristica de diseño deliberada para facilitar el rapido cierre del troquel. En este caso, todo el aceite del cilindro que soporta la corredera debe pasar a traves de la valvula de mando principal o valvulas de un sistema redundante y autocontrolado. 2.- Los sistemas hidraulicos que incluyan acumuladores deben permitir la despresurizacion automatica del fluido cuando la unidad generadora de presion sea desconectada de la fuente de energia, la energia almacenada no debe permitir la inclinacion de mas ciclos. Si esto no es posible, aquellas partes del circuito que se mantengan bajo presion deben estar dotadas de una valvula de descarga de accionamiento manual ademas de otros elementos que puedan exigirse en normas o reglamentos concernientes a acumuladores (valvulas de alivio, captadores neumaticos, etc.) y debe estar dotado de una indicacion muy clara del peligro (por medio de una plac descriptiva). 3.- El circuito debe estar protegido por valvulas limitadoras de presion. Dichas valvulas no podran alternarse sin la ayuda de una herramienta; ademas, deben ser taradas a una presion que no sea mayor que el 10% por encima de la maxima presion de trabajo.

- 63. 4.- En prensas de movimiento de bajada, deben tomarse medidas para proteger el cilindro y los componentes que retienen el fluido en la parte baja del cilindro de los daños debidos a la intensificacion de lapresion. Una valvula de alivio (de seguridad) utilizada con este fin debe ser de activacion direscta, estar sellada y bloqueada contra ajustes no autorizados y debe ser tarada a una presion de al menos un 10% por encima de la maxima presion del sistema, de modo que ella abra unicamente en caso de que un fallo provoque una sobrepresion peligrosa. Los componentes por ella protegidos deben diseñarse para soportar la presion a la que la valvula ha sido tarada. El muelle de dicha valvula de alivio debe construirse de modo que se mantenga la funcion de la valvula, aun en el caso de que se produzca una rotura simple.

- 64. SISTEMAS NEUMATICOS 1.- Cuando las valvulas u otros elementos de trabajo del sistema de mando de la prensa requieran lubricacion, deben dotarse medios automaticos visibles de lubricacion con objeto de introducir el aceite en la linea de aire de forma adecuada. 2.- Cuando se coloquen silenciadores, estos deben suministrarse e instalarse de acuerdo con las instrucciones del fabricante de la valvula para su utilizacin en sistemas de seguridad y no deben afectarse a las funciones de seguridad. 3.- Deben instalarse separadores de agua.

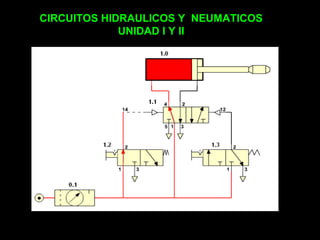

- 65. Un ejemplo de circuito completo con los símbolos normalizados es el siguiente. Circuito neumático Contiene una toma de presión, unidad de mantenimiento, escape con rosca, válvula 3/2 activa de forma manual con bloqueo y retorno por muelle, cilindro de simple efecto con retorno por muelle y todos ellos unidos por tuberías.

- 66. Circuitos Neumáticos Los circuitos neumáticos utilizan aire sometido a presión como medio para la transmisión de una fuerza. El aire se toma directamente de la atmósfera y se deja salir libremente al final del circuito, habitualmente a través de un silenciador, pues de lo contrario resultan muy ruidosos. La distancia desde el depósito hasta el final del circuito puede ser de decenas de metros. La neumática resulta útil para esfuerzos que requieran cierta precisión y velocidad.

- 68. Elementos básicos de un circuito neumático. Los circuitos oleohidráulicos necesitan de un tanque donde retornar el fluido. Con el objeto de simplificar el estudio nos ceñiremos a los elementos neumáticos. Los elementos básicos de un circuito neumático son: El generador de aire comprimido, es el dispositivo que comprime el aire de la atmósfera hasta que alcanza la presión de funcionamiento de la instalación. Generalmente se asocia con un tanque donde se almacena el aire para su posterior utilización. Las tuberías y los conductos, a través de los que se canaliza el aire para que llegue a todos los elementos. Los actuadores, como cilindros y motores, que son los encargados de transformar la presión del aire en trabajo útil. Los elementos de mando y control, como las válvulas distribuidoras, se encargan de permitir o no el paso del aire según las condiciones preestablecidas.

- 69. Producción y distribución del aire comprimido. Para la producción se utilizan los compresores. Estos se pueden clasificar en dos tipos, de émbolo o rotativos. Compresores de émbolo, son los más utilizados debido a su flexibilidad de funcionamiento.

- 70. El funcionamiento de este tipo de compresores es muy parecido al del motor de un automóvil. Un eje, mediante una biela y una manivela produce el movimiento alternativo de un pistón. Al bajar el pistón se introduce el aire. Cuando ha bajado totalmente se cierra la válvula de admisión y comienza a subir el pistón y con ello la compresión del aire. Cuando este aire se ha comprimido hasta el máximo, la válvula de escape se abre y sale el aire a presión. Generalmente con una sola etapa se obtiene poca presión por lo que suelen concatenarse varias etapas para obtener mayores presiones.

- 71. Compresores rotativos, consiguen aumentar la presión mediante el giro de un rotor. El aire se aspira y se comprime en la cámara de compresión gracias a la disminución del volumen que ocupa el aire. Los hay de paletas, de tornillo y el turbocompresor. Compresores de membrana: También se les llama compresores de diafragma. Su funcionamiento es similar al de pistón, pero éste utiliza una membrana sintética flexible de goma para producir la acción de bombeo. Su ventaja es que el aceite lubricante del mecanismo no puede mezclarse con el aire; por este motivo es el utilizado en procesos de la industria alimentaria y farmacéutica donde se requieren especiales condiciones de higiene y asepsia.

- 72. Compresores centrífugos: La compresión del aire se produce por el giro rápido de un rodete que lo aspira en su parte central para lanzarlo radialmente a la periferia por la acción de la fuerza centrífuga. Pueden ser radiales o axiales. Su ventaja es que puede conseguir caudales elevados aunque a bajas presiones. Para conseguir mayores presiones se concentran varios rodetes.

- 73. Compresor de paletas: Son muy silenciosos y proporcionan un nivel de caudal prácticamente constante. La compresión se efectúa como consecuencia de la disminución del volumen provocada por el giro de una excéntrica provista de paletas radiales extensibles que ajustan sobre el cuerpo del compresor.

- 74. Compresor de husillo o Roots: Son caros aunque pueden suministrar aire a mayor presión que los anteriores. Emplea un doble husillo de forma que toma el aire de la zona de aspiración y lo comprime al reducirse el volumen en la cámara creada entre ellos y el cuerpo del compresor.

- 75. Compresor de tornillo: Son caros, silenciosos y tienen un desgaste muy bajo. Se basa en el giro de dos tornillos helicoidales que comprimen el aire que ha entrado en su interior.

- 76. Turbocompresor: Proporciona una presión reducida pero un caudal muy elevado. No suelen utilizarse en aplicaciones neumáticas industriales. Símbolo del compresor Las álabes recogen el aire de entrada y lo impulsan hacia la salida aumentando su presión.

- 77. CARACTERÍSTICAS DE LOS COMPRESORES Las 3 características que definen un compresor son el caudal, la presión que es capaz de proporcionar y la potencia que consume. Se dispondrá siempre un compresor capaz de suministrar 2 o 3 bares más de la presión necesaria para abastecer a los diferentes consumidores. La presión suministrada por el compresor debe mantenerse dentro de unos límites prefijados de antemano, cualquiera que sea el caudal demandado por la instalación. Para realizar esta función se dispone un regulador de presión cuya acción se ejecuta actuando: sobre el compresor, sobre el circuito o sobre el motor de arrastre.

- 78. En algunos compresores de émbolo, el regulador mantiene abierta la válvula de admisión cuando se alcanza el valor de la presión regulada, así, se permite el escape de aire por ella y el compresor gira en vacío hasta que desciende la presión en el circuito. Llegado el momento en que la presión ha bajado, la válvula de admisión queda liberada permitiendo el normal funcionamiento. En otros casos se dispone una válvula a la salida del compresor, que permite el vertido del aire a presión hacia la atmósfera cuando se supera el valor de presión establecido; este sistema no se utiliza actualmente porque es antieconómico. Actualmente el sistema más empleado es el que actúa sobre el motor que acciona el compresor, haciendo que se pare cuando se alcanza la presión de regulación. El sistema consiste en disponer un presostato en el circuito de presión que corta la corriente del motor eléctrico cuando se alcanza la presión establecida; el circuito se restablece cuando la presión ha bajado por debajo de un límite inferior.

- 79. ACUMULACIÓN Y DISTRIBUCIÓN DEL AIRE COMPRIMIDO En los equipos de producción de aire comprimido, se dispone a la salida del compresor de un depósito acumulador en el que se almacena aire a presión en espera de su utilización. Este depósito cumple las siguientes funciones: - Amortigua las pulsaciones del caudal de salida del compresor. (Ondas de presión). - Es una reserva de aire a presión para cuando la demanda de aire sea superior a la capacidad de producción de aire comprimido del compresor. Los depósitos suelen ser cilíndricos y de chapa de acero. En ellos se encuentran: - Un termómetro - Un manómetro - Una válvula de cierre - Un purgador -Una válvula limitadora de presión Gracias al termómetro y al manómetro podemos saber en cualquier momento la presión y la temperatura en el interior del depósito.

- 80. La válvula de cierre se encarga de aislar el depósito de la red de distribución. El tamaño del depósito estará en relación con el caudal y la presión del circuito al que esté conectado. El aire que entra al depósito se empieza a refrigerar por lo que desprende una buena parte de la humedad que contiene el aire en forma de agua. Esta agua será eliminada por el purgador. La válvula limitadora de presión o válvula de seguridad permite el escape del aire almacenado en caso de superarse la presión máxima a que está tarada, evitando así posibles explosiones. La distribución de aire comprimido se realiza por medio de una red de canalizaciones que parten del depósito y llegan a los puntos de consumo formando un circuito cerrado. La red ha de tener una inclinación del 2 al 3 %.

- 81. A lo largo del circuito se disponen purgas automáticas para evacuar el agua. En la instalaciones en las que no se dispone de un conjunto deshumectador, las tomas para el consumo se efectúan en la parte superior de la tubería de alimentación para dificultar el arrastre del agua de condensación. Para la conexión a los distintos aparatos consumidores se disponen enchufes rápidos, aunque, también se utilizan para conectar mangueras o entre manguera y aparato consumidor adaptadores y acoplamientos. Las conexiones entre los puntos de toma de aire y los elementos consumidores se efectúa a través de mangueras. Estas mangueras suelen ser de goma y llevan un trenzado interior que según la presión de trabajo será textil o de acero. Es fundamental un mantenimiento adecuado de la manguera cuidando especialmente: - No pasar encima los objetos afilados. - No doblarla ni deteriorarla. - Enrollarla y colgarla en lugar seguro.

- 82. -Se deberá elegir el tipo de manguera adecuado al trabajo que se va a desarrollar, teniendo en cuenta la presión del trabajo y la longitud de la manguera. -La manguera que se utiliza para pintar no utilizarla en ninguna otra aplicación. Las conexiones entre tubos y mangueras pueden realizarse pueden realizarse con codos, eles, racores, cánulas, enchufes rápidos, ....

- 84. ACONDICIONAMIENTO DEL AIRE COMPRIMIDO El acondicionamiento del aire comprimido empieza antes de su compresión instalando en la entrada del compresor un filtro que retiene cualquier partícula grande de polvo. El conjunto de acondicionamiento del aire ó unidad de mantenimiento, se compone de: - Filtro de aire - Regulador de presión -Engrasador FILTRO DE AIRE: El filtro de aire tiene como misión retener las impurezas que arrastra la corriente de aire comprimido (vapor de agua o aceite, polvo, carbonilla...). El filtro de aire no regula la presión. Debe limpiarse o sustituirse periódicamente, pues, cuando las impurezas retenidas en la materia filtrante obstaculizan el paso del aire, se aumentan las pérdidas de carga. Por ello, la mayoría de los filtros son transparentes y se ve el nivel de impurezas.

- 85. Evidentemente, hay que realizar una limpieza periódica del mismo o sustituir cuando sea necesario. REGULADOR DE PRESIÓN: Es un mecanismo que reduce la presión del aire de los conductos principales una vez que sale del compresor. Actúa tanto en presiones moderadas como cuando hay cambios bruscos de presión. Dispone de un manómetro en el que puede verse la presión a la que se ha ajustado. ENGRASADOR: Se instalará en aquellos ramales del circuito destinados a herramientas neumáticas (nunca en el de la pistola aerográfica ya que el aceite contamina la pintura). El engrasador añade al aire una pequeña cantidad de aceite pulverizado en finas gotas. La pulverización se basa en el efecto Venturi. En la simbología neumática, al grupo formado por el compresor, los conductos de aire comprimido y la unidad de mantenimiento se simboliza por un círculo con un punto en el centro:

- 87. MEDIDAS DE SEGURIDAD Un sistema de compresión de aire es un mecanismo cuyo funcionamiento resulta muy seguro, Rara vez se producen accidentes, pero si ha habido alguno se ha debido fundamentalmente a un error humano. Para evitar estos accidentes, hay que seguir unas normas de seguridad: 1- Leer las instrucciones: Aprender el funcionamiento de cada componente, leyendo cuidadosamente las instrucciones del manual de uso de la máquina. 2- Revisar la máquina antes de usarla. Comprobar el estado de mangueras, acoplamientos y mecanismos de control del aire, así como todo el conjunto del compresor antes de ponerlo en marcha. Nunca utilizar una unidad dañada. 3- Emplear tomas de corriente en buen estado. Usar sólo una toma que acepte enchufes de 3 patas.

- 88. 4- Arrancar el compresor sólo en superficies secas. El compresor debe estar colocado en lugares en los que circule aire limpio y seco. Evitar que el polvo, la suciedad y la pintura atomizada penetren en la unidad. 5- No reparar o revisar una máquina cuando esté conectada a la red eléctrica. 6- Mantener las manos lejos de las partes móviles. No llevar ropa suelta que pueda quedar atrapada en la máquina. 7- Recordar que el compresor se calienta en su uso. Hay que ser precavido a la hora de tocarlo (aunque esté parado). 8- Evitar que las mangueras se enreden y mantenerlas lejos de charcos y suelos mojados, sobre todo si son disolventes. 9- Procurar que no haya presión al cambiar alguna herramienta neumática.

- 89. Clasificación por Micras para Filtros de Líquidos La clasificación por micras (Micron Rating en Inglés) para un filtro de líquidos es una manera generalizada de indicar la habilidad de un filtro para remover contaminantes de acuerdo al tamaño de las partículas del contaminante mismo. LOS FILTROS DE AIRE NO SE CLASIFICAN POR MICRAS. La clasificación por micras no describe adecuadamente ni totalmente la eficiencia ni la capacidad de retener contaminantes del filtro. ¿Que significa la palabra micra? Es una unidad de medida de longitud en el sistema métrico utilizada para medir la distancia de un punto a otro. Se usa al igual que la pulgada, el pie, el centímetro y el milímetro para medir longitud, ancho o diámetro de objetos.

- 91. Un filtro que ha sido clasificado como "10 micras" tiene alguna capacidad para capturar partículas tan pequeñas como de 10 micras. Sin embargo, no existe un método aceptado para medir y describir el tamaño de partículas que un filtro puede capturar o la cantidad total de partículas que el filtro puede retener. Cuando usted vea un filtro clasificado como "10 micras", usted no sabrá exactamente que significa esto a menos de que también tenga una descripción de la prueba y los estándares utilizados para determinar dicha clasificación. Aunque pudiera haber posibles variaciones, a menudo la clasificación por micras de un filtro está basada en algunos de los siguientes métodos: A. Nominal B. Absoluta C. Beta de múltiples pasos

- 92. A. La Clasificación Nominal usualmente significa que el filtro puede capturar un porcentaje dado de partículas del tamaño establecido en la clasificación. Por ejemplo, pudiera decirse que un filtro tiene una capacidad nominal de atrapar 90% de las partículas de 10 micras. B. La Clasificación Absoluta es una prueba en un solo paso y usualmente es obtenida pasando el fluido conteniendo partículas de vidrio sobre hoja plana del medio filtrante. Cualquier partícula que pasa el medio filtrante es capturada y medida. C. La clasificación Beta de múltiples pasos ha sido aceptada por muchos fabricantes de maquinarias y fabricantes de filtros, especialmente para filtros utilizados en transmisión de potencia; hidráulicos, para control, transmisiones, dirección hidráulica y similares. La prueba utilizada para la clasificación Beta requiere un contaminante especial clasificado por tamaño de partícula que se adiciona regularmente en cantidades medidas al fluido que se bombea continuamente a través del filtro.

- 93. La mayor parte de los compresores suministran un caudal discontinuo de aire, de manera que se debe almacenar en un depósito. El depósito a demás sirve para evitar que los compresores estén en funcionamiento constantemente, incluso cuando no se necesita gran caudal de aire, también ayudan a enfriar el aire. Los depósitos generalmente disponen de manómetro que indica la presión interior, una válvula de seguridad que se dispara en caso de sobrepresiones y una espita para el desagüe de las condensaciones que se producen en el interior del depósito. Símbolo del depósito Compresor con su depósito

- 94. Para transportar el aire es necesario utilizar conductores. Los conductores utilizados son tuberías metálicas o de polietileno de presión. El diámetro de las tuberías depende de las necesidades de caudal que requiere la instalación, teniendo en cuenta la caída de presión producida por las pérdidas y la longitud de las tuberías. Tubo de polietileno de presión

- 95. Generalmente entre el depósito y el circuito se suele incluir una unidad de mantenimiento que cuenta con un regulador de presión, un filtro y un lubricador de aire. Símbolo de la unidad de mantenimiento

- 96. Elementos de trabajo: actuadores. Los actuadores se pueden clasificar en dos tipos lineales y rotativos. Entre los actuadores lineales destacan los cilindros. Los cilindros se emplean cuando se desea un movimiento rectilíneo alternativo. Pueden utilizarse para desplazar objetos, para mover brazos de robots, etc. Los más conocidos son los de simple efecto y los de doble efecto. Cilindro de simple efecto: se trata de un tubo cilíndrico cerrado dentro del cual hay un émbolo unido a un vástago que se desplaza unido a él. Por un extremo hay un orificio para entrar o salir el aire y en el otro está albergado un muelle que facilita el retorno del vástago.

- 97. Este tipo de cilindro trabaja en un solo sentido, cuando el aire entra en él. El retroceso y desalojo del aire se produce por la fuerza del melle que está albergado en el interior del cilindro. La fuerza de empuje que realiza hacia fuera el vástago corresponde con la fórmula. Fuerza = Presión del aire * Superficie del émbolo – Fuerza del muelle Cilindro de simple efecto retorno por muelle

- 98. Símbolo del cilindro de simple efecto retorno por muelle Foto de un cilindro de simple efecto retorno por muelle

- 99. Cilindro de doble efecto: se trata de un tubo cilíndrico cerrado con un diseño muy parecido al cilindro de simple efecto, pero sin el muelle de retorno, el retorno se hace por medio de otra entrada de aire. Este tipo de cilindro trabaja en los dos sentidos, cuando el aire entra en él produce fuerza y desaloja el aire que está en el otro compartimento. El retroceso y desalojo del aire se produce cuando el aire entra por el otro orificio. Cilindro de doble efecto

- 100. Símbolo del cilindro de doble efecto Foto de un cilindro de doble efecto

- 101. La fuerza de empuje que realiza hacia fuera el vástago corresponde con la fórmula. Fuerza = Presión del aire * Superficie del émbolo La fuerza de empuje de retroceso que realiza hacia dentro el vástago corresponde con la fórmula. Fuerza = Presión del aire * (Superficie del émbolo – Superficie del vástago) De manera que la fuerza que podemos obtener de retorno es menor que la de empuje hacia fuera.

- 102. Por ejemplo: Disponemos de un cilindro de simple efecto al que le aplicamos una presión de 600.000 Pa, si la superficie que tiene el émbolo es de 10 cm2 y la fuerza que realiza el muelle de retorno es de 20 N. ¿Cuál será la fuerza F1, que puede realizar el vástago? F1 = P * S − Fr

- 103. Otro ejemplo: ¿Cuál será la fuerza máxima de empuje y de retroceso de un cilindro de doble efecto que tiene los siguientes datos, si le aplicamos en ambos casos una presión de 300.000 Pa? Superficie del émbolo = 10 cm2. Superficie del vástago = 1 cm2.

- 104. Los actuadores rotativos se utilizan para hacer girar objetos o máquinas herramientas, motor de una taladradora, atornillar y destornillar, etc. También se utilizan los cilindros basculantes para producir movimientos circulares alternativos. Motor de paletas: genera movimiento rotativo continuo. El aire entra por una parte y hace que giren las paletas, la herramienta se encuentra sujeta sobre el eje de giro. Se trata del motor neumático más utilizado, puede dar una potencia de hasta 20 CV y velocidades desde 3000 a 25000 rpm. Símbolo del motor de un sentido de giro

- 105. Motor de paletas de dos sentidos de giro Símbolo del motor de dos sentidos de giro

- 106. Cilindro basculante: genera movimiento alternativo en una dirección u otra. Se trata de un cilindro con dos entradas de aire que hacen mover una paleta que contiene un eje de giro al cual está sujeto el objeto que queremos mover, por ejemplo un limpia parabrisas. Cilindro basculante Símbolo del cilindro basculante

- 107. Elementos de mando: Los mandos neumáticos están constituidos por: 1.- Elementos de señalización, 2.- Elementos de mando, 3.- y una porte de trabajo. Los elementos de señalización y mando modulan las fases de trabajo de los elementos de trabajo y se denominan válvulas. Las válvulas son elementos que mandan o regulan la puesta en marcha, el paro y la dirección, así como la presión o el caudal del fluido enviado por una bomba hidráulica o almacenado en un depósito (norma DIN/ISO 1219 conforme a una re comendación del CETOP).

- 108. En lenguaje internacional, el término "válvula" o "distribuidor" es el término general de todos los tipos tales como válvulas de corredera, de bola, de asiento, grifos, etc. Según su función se subdividen: 1. Válvulas de vías o distribuidoras. 2. Válvulas de caudal. 3. Válvulas de bloqueo 4. Válvulas de cierre 5. Válvulas de presión

- 109. Válvulas de distribución o direccionales Interrumpen, dejan pasar o desvían un flujo de caudal o presión definidos. Las características de construcción de las válvulas determinan: Su duración, Fuerza de accionamiento, Racordaje y tamaño.

- 110. Representación esquemática de una válvula Para representar las válvulas distribuidoras en los esquemas de circuito se utilizan símbolos. Éstos no dan ninguna orientación sobre el método constructivo de la válvula. Solamente indican su función. Se puede establecer una clasificación en función: 1. Nº de vías 2. Nº de posiciones 3. Condiciones de reposo 4. Funcionalidad en la posición intermedia 5. Características del dispositivo de mando 6. Características de caudal

- 111. Número de posiciones Las válvulas de control de dirección tienen varias posiciones que les permiten realizan distintas funciones. Las posiciones de las válvulas distribuidoras se representan por medio de cuadra dos. Normas CETOP y DIN 24.3000 La cantidad de cuadrados yuxtapuestos indica la cantidad de posiciones de la vál vula distribuidora.

- 112. Número de vías Nº de orificios que tengan funciones específicas practicados en la propia válvula con el fin de permitir el desvío del aire en una dirección o en otra. Válvula de 2 vías: 1. Un orificio de entrada y otro de salida 2. Función de llave respecto de la tubería que la atraviesa. Válvulas de 3 vías: 1. Un tercer orificio para la descarga de aire. 2. La válvula pone alternativamente en comunicación la utilización con la entrada o con la descarga según las condiciones de accionamiento. Válvula de 5 vías (4 vías): 1. 1 orificio de entrada 2. 2 para la utilización 3. 2 para la descarga

- 114. Representación esquemática de una válvula El funcionamiento se representa esquemáticamente en el interior de las casillas. Las líneas representan tuberías o conductos. La circulación del fluido se representa por flechas cuya punta indica el sentido de la circulación. Las posiciones de cierre se representan por líneas transversales.

- 115. Las posiciones de cierre dentro de las casillas se representan mediante líneas transversales. La unión de conductos o tuberías se representa mediante un punto. Las conexiones (entradas y salidas) se representan por medio de trazos unidos a la casilla que esquematiza la posición de reposo o inicial.

- 116. La otra posición se obtiene desplazando lateralmente los cuadrados, hasta que las conexiones coincidan. Las posiciones pueden distinguirse por medio de letras minúsculas a, b, c ... y 0.

- 117. Válvula de 3 posiciones: posición intermedia = posición de reposo Conductos de escape sin empalme de tubo (aire evacuado a la atmósfera). Triángulo directamente junto al símbolo.

- 118. Conductos de escape con empalme de tubo (aire evacuado a un punto de reunión). Triángulo ligeramente separado del símbolo.

- 119. Para evitar errores durante el montaje, los empalmes se identifican por medio de letras mayúsculas: 1. Tuberías o conductos de trabajo A, B, C 2. Empalme de energía P 3. Salida de escape R, S, T 4. Tuberías o conductos de pilotaje Z, Y, X

- 120. Condiciones de reposo En el caso de válvulas con dispositivo de reposición, p. ej., un muelle, aquella posición que las piezas móviles ocupan cuando la válvula no está conectada. La posición inicial es la que tienen las piezas móviles de la válvula después del montaje de ésta, establecimiento de la presión y, en caso dado conexión de la tensión eléctrica. Es la posición por medio de la cual comienza el programa preestablecido.

- 121. Condiciones de reposo: válvula de 2 vías Normalmente cerrada: aquella que en condiciones de reposo sus orificios de entrada y de utilización no se comunican entre sí. Normalmente abierta: caso contrario

- 122. Condiciones de reposo: válvula de 3 vías Normalmente cerrada: la entrada no comunica con la utilización y ésta lo hace con la descarga. Normalmente abierta: la entrada comunica con la utilización mientras que la descarga está separada de las dos. De centros cerrados: ninguno de los 3 orificios se comunican entre sí (válvulas de 3 posiciones).

- 123. Condiciones de reposo: válvula de 5 vías Normalmente cerrada-abierta: 1. 1 orificio de entrada comunica con el de utilización. 2. el otro con la descarga. Normalmente cerrada-cerrada: 1. 2 orificios de entrada comunican con la descarga. Normalmente abierta-abierta: 1. orificio de entrada con las 2 de utilización 2. descargas están excluidas. De centro cerrado: 1. Todos los orificios cerrados.

- 125. Funcionalidad de la posición intermedia Válvula de centros abiertos: 1. Durante el transitorio de accionamiento los accionamientos estén en comu nicación entre sí. 2. Sencillez de construcción. 3. Puede ser utilizado en la mayoría de los casos. 4. 5. Problema: cuando se realice lentamente el paso de una posición a otra. Válvula de centros cerrados: En el transitorio de accionamiento los orificios de entrada, utilización y descarga no están en comunicación al mismo tiempo.

- 126. Característica de dispositivo de mando Órgano, generalmente externo, de la válvula que hace funciones de elemento piloto o accionador y que determina el desplazamiento del órgano móvil y las consiguientes diversas funciones de válvula. Tipos: 1. Accionable por órgano de la máquina. 2. Accionable por el operador. 3. Accionable eléctricamente. 4. Accionable neumáticamente. 5. Accionable electroneumáticamente.

- 127. Válvula accionable por órgano de la máquina A veces se le denomina “finales de carrera neumáticos”. Tipos:

- 128. Válvula accionable por el operador Se hace depender la acción neumática de la acción del mando realizada por el operador.

- 129. Otros dispositivos de mando Válvula eléctrica Se hace depender la acción neumática de uno o más flujos magnéticos. Válvula neumática Se hace depender la acción neumática de la presión neumática. Válvula electroneumática Se hace depender la acción neumática de la combinación de una señal eléctrica y neumática.

- 130. Accionamientos de válvulas Según el tiempo de accionamiento se distingue entre: Accionamiento permanente, señal contínua 1. La válvula es accionada manualmente o por medios mecánicos, neumáticos o eléctricos durante todo el tiempo hasta que tiene lugar el reposicionamiento. 2. Este es manual o mecánico por medio de un muelle. Accionamiento momentáneo, impulso 1. La válvula es invertida por una señal breve (impulso) y permanece indefinidamente en esa posición, hasta que otra señal la coloca en su posición anterior.

- 131. Válvulas de distribución o direccionales Según la construcción se distinguen: Válvulas de asiento 1. esférico 2. disco plano Válvulas de corredera 1. émbolo 2. émbolo y cursor 3. disco giratorio

- 132. Válvula de asiento 1. En estas válvulas, los empalmes se abren y cierran por medio de bolas, discos, placas o conos. 2. La estanqueidad se asegura de una manera muy simple, generalmente por juntas elásticas. 3. Los elementos de desgaste son muy pocos y, por tanto, estas válvulas tienen graduración. 4. Son insensibles a la suciedad y muy robustas. 5. La fuerza de accionamiento es relativamente elevada, puesto que es necesari o vencer la resistencia del muelle incorporado de reposicionamiento y la presión del aire.

- 133. Válvula de asiento esférico 1. Estás válvulas son de concepción muy simple y, por tanto, muy económicas. 2. Se distinguen por sus dimensiones muy pequeñas. 3. El accionamiento puede ser manual o mecánico.

- 134. Válvula de asiento plano 1. Generalmente tienen una junta simple que asegura la estanqueidad necesaria. 2. El tiempo de respuesta es muy pequeño, puesto que un desplazamiento corto determina un gran caudal de paso. 3. También estas válvulas son insensibles a la suciedad y tienen, por eso, una du ración muy larga. 4. Las válvulas pueden accionarse manualmente o por medio de elementos mecá nicos, eléctricos o neumáticos.

- 135. Válvula de asiento plano: principio 1. La presión de accionamiento es de unos 600 kPa (6 bar). 2. La presión de trabajo de 120 kPa (1,2 bar). 3. El margen de la presión de trabajo se encuentra entre 120 y 800 kPa (1.2 8 bar). 4. El caudal nominal es de 100 l/min. Válvula de corredera En estas válvulas, los diversos orificios se unen o cierran por medio de 1. una corredera de émbolo, 2. una corredera plana de émbolo 3. o una corredera giratoria.

- 136. Válvula de corredera longitudinal o de émbolo El elemento de mando de está válvula es un émbolo que realiza un desplazamiento longitudinal y une o separa al mismo tiempo los correspondientes conductos. La fuerza de accionamiento es reducida, porque no hay que vencer una resistencia de presión de aire o de muelle Las válvulas de corredera longitudinal pueden accionarse 1. manualmente 2. o mediante medios mecánicos, eléctricos o neumáticos.

- 137. Válvula de corredera longitudinal o de émbolo Estos tipos de accionamiento también pueden emplearse para reposicionar la válvula a su posición inicial. La carrera es mucho mayor que en las válvulas de asiento plano. Válvula de corredera longitudinal o de émbolo Inconveniente: estanqueidad. El sistema conocido «metal contra metal- utilizado en hidráulica exige un perfecto ajuste de la corredera en el interior del cilindro. Para reducir las fugas al mínimo, en neumática, el juego entre la corredera y el cilindro no debe sobrepasar 0,002 a 0.004 mm.

- 138. Válvula de corredera longitudinal o de émbolo Para que los costos de fabricación no sean excesivos, sobre el émbolo se utilizan: 1. juntas tóricas (anillos toroidales) 2. o de doble copa 3. o juntas tóricas fijas en el cuerpo. Al objeto de evitar que los elementos estanqueizantes se dañen, los orificios de e mpalme pueden repartirse en la superficie del cilindro. Válvula de corredera y cursor lateral En esta válvula, un émbolo de mando se hace cargo de la función de inversión. Los conductos se unen o separan por medio de una corredera plana adicional. La estanqueización sigue siendo buena aunque la corredera plana se desgaste, puesto que se reajusta automáticamente por el efecto:del aire comprimido y d el muelle incorporado. En el émbolo de mando mismo, hay anillos toroidales que hermetizan las cámara s de aire.

- 139. válvulas. Con el objeto de controlar la circulación del aire en una dirección u otra se necesitan elementos de mando y control. Algunos de estos se describen a continuación: Válvula 3/2: Una de sus principales aplicaciones es permitir la circulación de aire hasta un cilindro de simple efecto, así como su evacuación cuando deja de estar activado. A continuación se ve su constitución interna. Se trata de una válvula activa por un pulsador y retorno por un muelle. En estado de reposo, permite que el aire pase del terminal 2 hasta el 3 y que no pueda entrar por el 1. Cuando la activamos, el aire puede pasar del terminal 1 al 2 y no puede pasar por el 3.

- 140. Válvula 3/2 normalmente cerrada

- 141. Foto de una válvula 3/2 normalmente cerrada

- 142. Válvula 5/2: Una de sus principales aplicaciones es controlar los cilindros de doble efecto. A continuación se ve su constitución interna. Se trata de una válvula activa por un pulsador y retorno por muelle. En estado de reposo, permite la circulación de aire entre los terminales 4 y 5, y entre 1 y 2, el terminal 3 está bloqueado. Cuando la activamos, permite la circulación de aire entre los terminales 1 y 4, y entre 2 y 3, ahora el terminal 5 se encuentra bloqueado.

- 143. válvula 5/2

- 144. Foto de una válvula 5/2 activa manual, retorno por muelle

- 145. Foto de una válvula 5/2 activa y retorno por aire

- 146. El modelo más utilizado de este tipo de válvula es el activo y retorno con aire. Válvula OR (O): Se trata de una válvula que implementa la función OR, esto es, cuando penetra el aire por cualquiera de sus entradas hace que este salga por la salida. Se utiliza para activar cilindros desde dos lugares distintos. válvula OR

- 147. Símbolo de la válvula OR Foto de una válvula OR

- 148. Válvula AND (Y): Se trata de una válvula que implementa la función AND, esto es, sólo permite pasar el aire a la salida cuando hay aire con presión por las dos entradas a la vez. Se utiliza para hacer circuitos de seguridad, el cilindro sólo se activará cuando existe presión en las dos entradas. válvula AND

- 149. Símbolo de la válvula AND Foto de una válvula AND

- 150. Válvula antirretorno: Se encarga de permitir el paso del aire libremente cuando circular desde el terminal 2 al 1. Mientras que no permite circular el aire desde el terminal 1 al 2. válvula antirretorno

- 151. Válvula estranguladora unidireccional: Se encarga de permitir el paso del aire libremente cuando circular desde el terminal 2 al 1. Mientras que estrangula el aire cuando circula desde el terminal 1 al 2. Se utiliza para hacer que los cilindros salgan o entren más lentamente.

- 152. Foto de una válvula estranguladora unidireccional

- 153. Comparación entre neumática y hidráulica

- 154. FILTROS Función que Desempeñan en el Sistema. Una continua depuración del fluido de trabajo; para evitar estancamientos de válvulas y distribuidores, así como desperfectos irreparables en puntos mas delicados.

- 155. Descripción. Consiste esencialmente en un recipiente o soporte en el cual van montados elementos adecuados para retener las minúsculas partículas que han penetrado en el circuito del aceite. El filtro mas completo es aquel capaz de detener y retener las partículas normales y las paramagnéticas.

- 156. Tipos de Filtro. Filtros de Arena: Abiertos A presión. Filtros Prensa. De cámaras de platos y marcos. Con lavado. Sin lavado. Salida del producto abierto. Salida del Producto cerrado. Filtros de Hojas. Moore Kelly Sweetland Filtros Contínuos. Rotativo Horizontales

- 157. Sistemas de Filtración. •Filtro de aspiración •Filtro de precarga •Filtro de presión •Filtro en derivación •Filtro de aire •Filtro de retorno •Filtro de llenado Filtro de Aspiración. •El grado de filtración es superior a 50 micras. •Se coloca en el interior del deposito. •Difícil limpieza y mantenimiento por su ubicación. •Presenta problemas de cavitación. Filtro de Precarga •Se coloca en circuitos muy sensibles al contaminante. •Mejor grado de filtración que el anterior. •Se coloca una bomba de carga. •No presenta problemas de cavitación.

- 159. Filtro de Presión. •Se coloca a la salida de la bomba. Para la protección general del circuito. •O la protección de un elemento sensible del circuito, en este caso se colocara inmediatamente antes del dispositivo

- 160. Filtro en Derivación. •Se coloca en sistemas con depósitos de gran volumen. •Es un sistema auxiliar y puede emplearse a partir de depositos mayor a 600 litros. •Esta constituido por una bomba y el filtro, la bomba debe impulsar un caudal mínimo de 10% y el 25% del volumen total del depósito.

- 161. Filtro de Aire •Este filtro es utilizado para filtrar el aire que entra la circuito antes de que entre en contacto con el fluido. •Este filtro debe cambiarse periódicamente ( por lo menos dos veces al año). Ya que en caso de obstrucción del filtro podría causar cavilación de la bomba. Filtro de Retorno •Este filtro se coloca en al final del circuito para limpiar todas las suciedades que el mismo circuito genera. Filtro de Llenado. •Este filtro es utilizado para asegurarnos que todo el fluido nuevo que entre al circuito no posea suciedades.

- 162. Desventajas y Problemas. •Una de las desventajas de los filtros es que van acumulando suciedad poco a poco, entonces llega un momento en que el fluido no pasa por el conducto. Es necesario un reemplazo de este. •En el momento en que tenemos presente un filtro en el sistema oleohidráulico, tenemos más pérdidas kV2/(2g) en el sistema. • No podemos saber si el filtro esta sucio.

- 163. MANGUERAS HIDRAULICAS Recomendaciones de instalación: a.- Recuerde que los flexibles sometidos a trabajo sufren una elongación o estiramiento entre un 2% a 4% de su longitud inicial, por lo que se recomienda dejarlos de un largo apropiado. b.- Siempre se debe mantener un radio de curvatura lo más amplio posible, con el fin de evitar el colapso o restricción del fluido. c.- Evite al instalar un flexible que este quede con alguna torcedura, por lo cual tome algún punto como referencia. d.- Evite el contacto o el roce entre flexibles para que no produzcan desgastes de las superficies, para lo cual se recomienda el uso de adaptadores, codo o curvas apropiados. e.- Procure evitar el contacto con pieza móviles o fuentes de calor, por ejemplo el tubo de escape, cardan. f.- Los flexibles deben tener la longitud apropiada para que cumplan con su función de “flexible” .

- 164. Guía para la selección del diámetro interior de la manguera (caudal y velocidad).

- 169. Manguera hidráulica fabricada bajo Norma DIN 20022-1SN Uso: En equipo y maquinarias de construcción, agrícolas, mineras y transporte en general, en líneas de mediana presión, para el transporte de aceites minerales, hidráulicos, emulsiones de agua y aceite. Resiste temperaturas entre -40° y +100° C máximo y en lapsos cortos de hasta 125° C Tubo interior: De caucho sintético resistente a los aceites Refuerzo: Una malla trenzada de alambre de acero endurecida y templado Cubierta: Caucho sintético resistente a la abrasión e intemperie

- 170. Manguera hidráulica fabricada bajo Norma SAE 100R1AT Uso: En equipo y maquinarias de construcción, agrícolas, mineras y transporte en general, en líneas de mediana presión, para el transporte de aceites minerales, hidráulicos, emulsiones de agua y aceite. Resiste temperaturas entre -40° y +100° C máximo y en lapsos cortos de hasta 125° C Tubo interior: De caucho sintético resistente a los aceites Refuerzo: Una malla trenzada de alambre de acero endurecida y templado Cubierta: Caucho sintético resistente a la abrasión e intemperie

- 172. ALTA PRESION

- 173. Manguera hidráulica fabricada bajo Norma DIN 20022-2SN Uso: En equipo y maquinarias de construcción, agrícolas, mineras y transporte en general, en líneas de alta presión, para el transporte de aceites minerales, hidráulicos, emulsiones de agua y aceite. Resiste temperaturas entre -40° y +100° C máximo y en lapsos cortos de hasta 125° C Tubo interior: De caucho sintético resistente a los aceites Refuerzo: Dos mallas trenzadas de alambre de acero endurecida y templado Cubierta: Caucho sintético resistente a la abrasión e intemperie

- 175. Manguera hidráulica fabricada bajo Norma SAE 100R2AT Uso: En equipo y maquinarias de construcción, agrícolas, mineras y transporte en general, en líneas de alta presión, para el transporte de aceites minerales, hidráulicos, emulsiones de agua y aceite. Resiste temperaturas entre -40° y +100° C máximo y en lapsos cortos de hasta 125° C Tubo interior: De caucho sintético resistente a los aceites Refuerzo: Dos mallas trenzadas de alambre de acero endurecida y templado Cubierta: Caucho sintético resistente a la abrasión e intemperie.

- 178. Manguera Termoplástico hidráulica fabricada bajo Norma SAE 100R7 Uso: En equipo y maquinarias de construcción, agrícolas, mineras y transporte en general, en líneas de media presión, de circuitos hidráulicos, donde se requiere una manguera de diámetro pequeño como por ejemplo en las poleas de las torres de levante de las grúas horquillas. Resiste temperaturas entre -40° y +93° C máximo. Las de color negro son Conductivas y las de color naranjo o rojo son No Conductivas. Tubo interior: De nylon resistente a los aceites Refuerzo: 1 malla trenzada de fibra sintética por lo general KEVLAR Cubierta: De Nylon.

- 180. Manguera Termoplástica para presiones extremas Uso: En equipo y maquinarias de construcción, agrícolas, mineras y transporte en general, en líneas de altísima presión, de circuitos hidráulicos, donde se requiere una manguera de diámetro pequeño y liviana, Como por ejemplo equipo de rescate, gatos hidráulicos, entre otros. Resiste temperaturas entre -40° y +100° C máximo. Tubo interior: De nylon resistente a los aceites Refuerzo: 2 malla trenzada una de fibra sintética y otra de alambre de acero templado. Cubierta: De Nylon.