Práctica3 módulo4

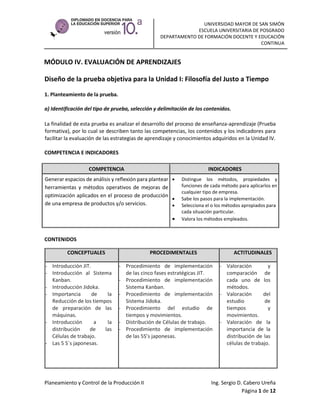

- 1. UNIVERSIDAD MAYOR DE SAN SIMÓN ESCUELA UNIVERSITARIA DE POSGRADO DEPARTAMENTO DE FORMACIÓN DOCENTE Y EDUCACIÓN CONTINUA MÓDULO IV. EVALUACIÓN DE APRENDIZAJES Diseño de la prueba objetiva para la Unidad I: Filosofía del Justo a Tiempo 1. Planteamiento de la prueba. a) Identificación del tipo de prueba, selección y delimitación de los contenidos. La finalidad de esta prueba es analizar el desarrollo del proceso de enseñanza-aprendizaje (Prueba formativa), por lo cual se describen tanto las competencias, los contenidos y los indicadores para facilitar la evaluación de las estrategias de aprendizaje y conocimientos adquiridos en la Unidad IV. COMPETENCIA E INDICADORES COMPETENCIA INDICADORES Generar espacios de análisis y reflexión para plantear herramientas y métodos operativos de mejoras de optimización aplicados en el proceso de producción de una empresa de productos y/o servicios. Distingue los métodos, propiedades y funciones de cada método para aplicarlos en cualquier tipo de empresa. Sabe los pasos para la implementación. Selecciona el o los métodos apropiados para cada situación particular. Valora los métodos empleados. CONTENIDOS CONCEPTUALES - Introducción JIT. - Introducción al Sistema Kanban. - Introducción Jidoka. - Importancia de la Reducción de los tiempos de preparación de las máquinas. - Introducción a la distribución de las Células de trabajo. - Las 5 S´s japonesas. PROCEDIMENTALES ACTITUDINALES - Procedimiento de implementación de las cinco fases estratégicas JIT. - Procedimiento de implementación Sistema Kanban. - Procedimiento de implementación Sistema Jidoka. - Procedimiento del estudio de tiempos y movimientos. - Distribución de Células de trabajo. - Procedimiento de implementación de las 5S’s japonesas. Planeamiento y Control de la Producción II - Valoración y comparación de cada uno de los métodos. - Valoración del estudio de tiempos y movimientos. - Valoración de la importancia de la distribución de las células de trabajo. Ing. Sergio D. Cabero Ureña Página 1 de 12

- 2. UNIVERSIDAD MAYOR DE SAN SIMÓN ESCUELA UNIVERSITARIA DE POSGRADO DEPARTAMENTO DE FORMACIÓN DOCENTE Y EDUCACIÓN CONTINUA b) Tabla de especificaciones OBJETIVOS CONTENIDOS Evocación de conocimientos Comprensión de conceptos Aplicación de contenidos PONDERACIÓN DE CONTENIDOS - JIT. 1 12,5% 1 12,5% 0 0% 2 25% - Sistema Kanban. 0 0% 1 12,5% 0 0% 1 12.5% - Jidoka. 0 0% 1 12,5% 0 0% 1 12.5% - Estudio de tiempos y movimientos 0 0% 1 12,5% 1 12,5% 2 25% - Distribución de células de trabajo. 0 0% 1 12,5% 0 0% 1 12,5% - Las 5 S´s japonesas 0 0% 0 0% 1 12,5% 1 12,5% 1 12,5% 5 62,5% 2 25% 8 100% PONDERACIÓN DE CONDUCTAS (OBJETIVOS) 2. Elaboración de la prueba a) Redacción de ítems La prueba contemplará tres tipos de ítems seleccionados por ser los más adecuados para el propósito de esta evaluación Parte I: Preguntas de selección múltiple Parte II: Preguntas abiertas Parte III: Estudio de caso b) Confección del original de la prueba Instrucciones y distribución de ítems Planeamiento y Control de la Producción II Ing. Sergio D. Cabero Ureña Página 2 de 12

- 3. UNIVERSIDAD MAYOR DE SAN SIMÓN ESCUELA UNIVERSITARIA DE POSGRADO DEPARTAMENTO DE FORMACIÓN DOCENTE Y EDUCACIÓN CONTINUA Parte I: Encierre en un círculo una o más respuestas correctas. (20 puntos) 1.- Señala qué afirmaciones son correctas al hablar de la Producción Justo a Tiempo (JIT): a. La Producción Justo a Tiempo se basa en la Teoría de los 5 ceros. b. Entre los medios que utiliza la Producción Justo a Tiempo para conseguir sus objetivos podemos señalar la flexibilidad en el número de trabajadores, el sistema Kan-ban y el nivelado de la producción. c. Las respuestas a y b son correctas. d. Las respuestas a y b son incorrectas. 2.- El Modelo de Gestión de Calidad Total (TQM) se basa en una serie de pilares básicos, entre los que cabe destacar los siguientes: a. b. c. d. Orientación al cliente. Dirección por políticas. Las respuestas a y b son correctas. Las respuestas a y b son incorrectas. 3.- Señala qué afirmaciones son correctas al hablar de inventarios: a. Se denomina tiempo de suministro al plazo que tardan los proveedores en suministrarnos el pedido, es decir, el tiempo que va desde la emisión del pedido hasta su recepción. b. Al número de unidades en el stock que son suficientes para hacer frente a la demanda durante el período de reaprovisionamiento se denomina punto de pedido. c. Al stock que se mantiene en el almacén para hacer frente a demoras en el plazo de entrega o a demandas anormalmente altas se denomina stock de seguridad. d. Las respuestas a, b y c son correctas. e. Sólo son correctas las respuestas a y c. 4.- El método del Mínimo Adverso o de Terbogh (MAPI) se utiliza para: a. Realizar el estudio de tiempos y movimientos en la empresa. b. Decidir el tiempo que debe permanecer un determinado equipo productivo en la empresa de forma que se minimicen los costes para la empresa. c. Se trata de una técnica para minimizar el coste de diseño y desarrollo de los nuevos productos. d. Calcular la vida técnica de un equipo de producción. 5.- La mejora continua se caracteriza porque: a. Supone un cambio táctico, orientado al proceso y asociado a una participación intensiva de la alta dirección y a la automatización de las tareas. b. Supone un cambio estratégico, orientado al proceso y asociado a una participación normal de la alta dirección y a la automatización de las tareas. c. Supone un cambio táctico, orientado al proceso y asociado a una participación normal de la alta dirección y a la automatización de las tareas. d. Supone un cambio estratégico, orientado al proceso y asociado a una participación intensiva de la alta dirección y a la automatización de las tareas. Planeamiento y Control de la Producción II Ing. Sergio D. Cabero Ureña Página 3 de 12

- 4. UNIVERSIDAD MAYOR DE SAN SIMÓN ESCUELA UNIVERSITARIA DE POSGRADO DEPARTAMENTO DE FORMACIÓN DOCENTE Y EDUCACIÓN CONTINUA Parte II: Responda de manera breve pero concreta a las siguientes preguntas. (40 puntos) 1.- ¿Cuáles son los pilares de las 5S’s Japonesas? Y explique cada una de ellas 2.- ¿Cuáles son las fases de Implementación de las 5S’s Japonesas? Y explique el objetivo de cada una de ellas. Parte III: Realice el estudio de tiempos y movimientos. (40 puntos) Uno de los departamentos de un laboratorio de pruebas de materiales determina la resistencia a la compresión de cilindros de concreto. Esos cilindros son tomados del lugar de la construcción e indican la calidad del concreto usado. Los constructores los envían al laboratorio, donde se conservan en un “cuarto húmedo” bajo temperatura y humedad controladas. Después de un período de 7 días, los cilindros se rompen para ver si tienen la resistencia especificada. Antes de romper los cilindros, a éstos se le colocan unas tapas. Se quiere realizar un estudio de tiempos de la tarea “colocar tapas”. Esta tarea consiste en poner un compuesto químico líquido caliente en un molde, en el extremo del cilindro. El líquido seca rápidamente formando una tapa muy dura. La finalidad de las tapas es dejar una superficie lisa en los extremos del cilindro, para la aplicación uniforme de la fuerza que romperá el concreto. Un estudio de tiempos permitirá calcular el costo de mano de obra de poner tapas para probar los cilindros. Elemento 1. Sujetar abrazadora al cilindro 2.Vaciar compuesto caliente en el molde 3. Colocar cilindro en el molde 4. Dejar que la tapa se enfríe en el molde 5. Poner el cilindro en la mesa 6.Vaciar compuesto caliente en el molde 7.Colocar el otro extremo del cilindro en el molde 8. Dejar que la tapa se enfríe en el molde 9. Poner cilindro en la mesa y retirar abrazadora 1 0.08 0.25 0.18 0.51 0.16 0.28 0.19 0.54 0.38 2 0.09 0.24 0.19 0.55 0.15 0.29 0.18 0.6 0.36 3 0.09 0.31 0.18 0.55 0.15 0.31 0.2 0.51 0.41 4 0.1 0.28 0.17 0.61 0.16 0.29 0.19 0.53 0.42 5 0.08 0.3 0.19 0.6 0.18 0.3 0.2 0.55 0.49 6 1.01 0.27 0.19 0.51 0.17 0.27 0.21 0.52 0.52 7 0.09 0.33 0.19 0.54 0.17 0.31 0.2 0.58 0.41 8 0.08 0.25 0.18 0.53 0.16 0.25 0.2 0.55 0.44 9 0.09 0.31 0.18 0.57 0.15 0.26 0.19 0.61 0.58 10 0.09 0.32 0.19 0.59 0.17 0.26 0.2 0.56 0.39 Información Adicional: Necesidades personales: 5% Manejo de los cilindros de 30 lbs. y del material caliente: 8% Interrupciones por demoras: 7% Tolerancia total = 5% + 8% + 7% = 20% a. ¿Calcule el tiempo normal y el tiempo estándar de la tarea “poner tapas”? Planeamiento y Control de la Producción II Ing. Sergio D. Cabero Ureña Página 4 de 12

- 5. UNIVERSIDAD MAYOR DE SAN SIMÓN ESCUELA UNIVERSITARIA DE POSGRADO DEPARTAMENTO DE FORMACIÓN DOCENTE Y EDUCACIÓN CONTINUA 3. HOJA DE RESPUESTAS A continuación se presenta la hoja de respuestas: Parte I: Encierre en un círculo una o más respuestas correctas. (20 puntos) 1.- Señala qué afirmaciones son correctas al hablar de la Producción Justo a Tiempo (JIT): e. La Producción Justo a Tiempo se basa en la Teoría de los 5 ceros. f. Entre los medios que utiliza la Producción Justo a Tiempo para conseguir sus objetivos podemos señalar la flexibilidad en el número de trabajadores, el sistema Kan-ban y el nivelado de la producción. g. Las respuestas a y b son correctas. h. Las respuestas a y b son incorrectas. Solución c 2.- El Modelo de Gestión de Calidad Total (TQM) se basa en una serie de pilares básicos, entre los que cabe destacar los siguientes: e. f. g. h. Orientación al cliente. Dirección por políticas. Las respuestas a y b son correctas. Las respuestas a y b son incorrectas. Solución c 3.- Señala qué afirmaciones son correctas al hablar de inventarios: f. Se denomina tiempo de suministro al plazo que tardan los proveedores en suministrarnos el pedido, es decir, el tiempo que va desde la emisión del pedido hasta su recepción. g. Al número de unidades en el stock que son suficientes para hacer frente a la demanda durante el período de reaprovisionamiento se denomina punto de pedido. h. Al stock que se mantiene en el almacén para hacer frente a demoras en el plazo de entrega o a demandas anormalmente altas se denomina stock de seguridad. i. Las respuestas a, b y c son correctas. j. Sólo son correctas las respuestas a y c. Solución e 4.- El método del Mínimo Adverso o de Terbogh (MAPI) se utiliza para: e. Realizar el estudio de tiempos y movimientos en la empresa. f. Decidir el tiempo que debe permanecer un determinado equipo productivo en la empresa de forma que se minimicen los costes para la empresa. g. Se trata de una técnica para minimizar el coste de diseño y desarrollo de los nuevos productos. h. Calcular la vida técnica de un equipo de producción. Solución b 5.- La mejora continua se caracteriza porque: Planeamiento y Control de la Producción II Ing. Sergio D. Cabero Ureña Página 5 de 12

- 6. UNIVERSIDAD MAYOR DE SAN SIMÓN ESCUELA UNIVERSITARIA DE POSGRADO DEPARTAMENTO DE FORMACIÓN DOCENTE Y EDUCACIÓN CONTINUA e. Supone un cambio táctico, orientado al proceso y asociado a una participación intensiva de la alta dirección y a la automatización de las tareas. f. Supone un cambio estratégico, orientado al proceso y asociado a una participación normal de la alta dirección y a la automatización de las tareas. g. Supone un cambio táctico, orientado al proceso y asociado a una participación normal de la alta dirección y a la automatización de las tareas. h. Supone un cambio estratégico, orientado al proceso y asociado a una participación intensiva de la alta dirección y a la automatización de las tareas. Solución c Parte II: Responda de manera breve pero concreta a las siguientes preguntas. (40 puntos) 1.- ¿Cuáles son los pilares de las 5S’s Japonesas? Y explique brevemente cada una de ellas Las 3 primeras S están orientadas a las cosas; como las condiciones de trabajo y en general al entorno laboral. Seiri: Clasificación.- Consiste en retirar del área de trabajo todos aquellos objetos y herramientas que no son necesarios para la realización de las tareas diarias, dejando solo aquellos que se requieren para trabajar de una forma productiva y con calidad. Mediante la clasificación se deben eliminar desperdicios, se optimizan las áreas de trabajo y almacenaje y en general se aumenta la productividad. Seiton: Orden.- Organización de los elementos que hemos clasificado como necesarios de modo que se puedan encontrar con facilidad por cualquier persona en el entorno de trabajo. Ordenar tiene que ver con la mejora de la visualización de los elementos en el entorno de trabajo. Con esto se reduce el tiempo destinado a la búsqueda de materiales, útiles o herramientas de trabajo, se cuenta con áreas más limpias y se promueve la cultura del orden. En definitiva se trata de tener un lugar para cada cosa y cada cosa en su lugar de forma identificada. Seiso: Limpieza.- Mantener el área de trabajo limpia para crear un ambiente propicio para la producción diaria con una buena calidad y bajo un ambiente agradable. Limpieza significa eliminar suciedad y polvo de todos los elementos de la empresa. Además es conveniente inspeccionar las fuentes de suciedad e inspeccionar el equipo durante el proceso de limpieza con el fin de identificar problemas de escapes, averías o fallos. La 4ª y 5ª S están orientadas a uno mismo como persona Seiketsu Estandarización.- Todo lo relacionado con el estado de la salud tanto física como mental que requiere una persona para estar en condiciones óptimas para poder desempeñar su trabajo diario con calidad. Pretende mantener el estado de limpieza y organización alcanzado con la aplicación de las 3 primeras S. Sugiere observar hábitos como el aseo personal, revisión médica, descanso adecuado, actitud positiva en el trabajo, cumplimiento de las normas de seguridad y en Planeamiento y Control de la Producción II Ing. Sergio D. Cabero Ureña Página 6 de 12

- 7. UNIVERSIDAD MAYOR DE SAN SIMÓN ESCUELA UNIVERSITARIA DE POSGRADO DEPARTAMENTO DE FORMACIÓN DOCENTE Y EDUCACIÓN CONTINUA definitiva cualquier valor que aporte calidad al trabajador. Para conseguir el objetivo se necesitan crear estándares de limpieza e inspección para realizar acciones de autocontrol periódicas y permanentes. Shitsuke Disciplina.- El efecto de las cuatro primeras S´s desaparecerá si no se cuenta con la disciplina necesaria que ayude a incorporarlos en los hábitos diarios, esto significa evitar que se eliminen los procedimientos ya establecidos. Consiste básicamente en fomentar el seguimiento mediante la disciplina de los estándares formalizados dando importancia a los beneficios relacionados con la implantación de las cuatro primeras S´s. Se muestra a continuación una ilustración que se ha añadido a la cuartilla que se facilitó al personal de planta para familiarizarse con las 5S. 2.- ¿Cuáles son las fases de Implementación de las 5S’s Japonesas? Y explique el objetivo de cada una de ellas. La metodología de implementación se divide en las fases que se describen a continuación: - Recolección de información sobre el nivel de 5S en el área designada y sobre la cultura organizacional de la empresa objeto del estudio. - Establecer qué clase de desperdicios se generan y sus posibles causas. - Determinar el flujo de procesos del área designada, para su posterior análisis. - Implementar cada uno de los pilares de las 5 S y mostrar la relación que tienen estos pilares con otras técnicas de mejora continua. - Estudiar los indicadores escogidos para evaluar la implementación y presentar las respectivas conclusiones y recomendaciones. - Finalmente se busca presentar una metodología que sirva como guía de implementación para áreas críticas de la empresa. Se espera lograr el correcto desarrollo de esta metodología de mejora continua. Parte III: Realice el estudio de tiempos y movimientos. (40 puntos) Uno de los departamentos de un laboratorio de pruebas de materiales determina la resistencia a la compresión de cilindros de concreto. Esos cilindros son tomados del lugar de la construcción e indican la calidad del concreto usado. Los constructores los envían al laboratorio, donde se conservan en un “cuarto húmedo” bajo temperatura y humedad controladas. Después de un período de 7 días, los cilindros se rompen para ver si tienen la resistencia especificada. Antes de romper los cilindros, a éstos se le colocan unas tapas. Se quiere realizar un estudio de tiempos de la tarea “colocar tapas”. Esta tarea consiste en poner un compuesto químico líquido caliente en un molde, en el extremo del cilindro. El líquido seca rápidamente formando una tapa muy dura. La finalidad de las tapas es dejar una superficie lisa en los extremos del cilindro, para la aplicación uniforme de la fuerza que romperá el concreto. Un estudio de tiempos permitirá calcular el costo de mano de obra de poner tapas para probar los cilindros. Planeamiento y Control de la Producción II Ing. Sergio D. Cabero Ureña Página 7 de 12

- 8. UNIVERSIDAD MAYOR DE SAN SIMÓN ESCUELA UNIVERSITARIA DE POSGRADO DEPARTAMENTO DE FORMACIÓN DOCENTE Y EDUCACIÓN CONTINUA Elemento 1. Sujetar abrazadora al cilindro 2.Vaciar compuesto caliente en el molde 3. Colocar cilindro en el molde 4. Dejar que la tapa se enfríe en el molde 5. Poner el cilindro en la mesa 6.Vaciar compuesto caliente en el molde 7.Colocar el otro extremo del cilindro en el molde 8. Dejar que la tapa se enfríe en el molde 9. Poner cilindro en la mesa y retirar abrazadora 1 0.08 0.25 0.18 0.51 0.16 0.28 0.19 0.54 0.38 2 0.09 0.24 0.19 0.55 0.15 0.29 0.18 0.6 0.36 3 0.09 0.31 0.18 0.55 0.15 0.31 0.2 0.51 0.41 4 0.1 0.28 0.17 0.61 0.16 0.29 0.19 0.53 0.42 5 0.08 0.3 0.19 0.6 0.18 0.3 0.2 0.55 0.49 6 1.01 0.27 0.19 0.51 0.17 0.27 0.21 0.52 0.52 7 0.09 0.33 0.19 0.54 0.17 0.31 0.2 0.58 0.41 8 0.08 0.25 0.18 0.53 0.16 0.25 0.2 0.55 0.44 9 0.09 0.31 0.18 0.57 0.15 0.26 0.19 0.61 0.58 10 0.09 0.32 0.19 0.59 0.17 0.26 0.2 0.56 0.39 Información Adicional: Necesidades personales: 5% Manejo de los cilindros de 30 lbs. y del material caliente: 8% Interrupciones por demoras: 7% Tolerancia total = 5% + 8% + 7% = 20% b. Calcule el tiempo normal y el tiempo estándar de la tarea “poner tapas” Resolución: Estudio de tiempos Paso 1: Definir elementos que componen la tarea 1. Sujetar abrazadora al cilindro 2. Vaciar compuesto caliente en el molde 3. Colocar cilindro en el molde 4. Dejar que la tapa se enfríe en el molde 5. Poner el cilindro en la mesa 6.Vaciar compuesto caliente en el molde 7.Colocar el otro extremo del cilindro en el molde 8. Dejar que la tapa se enfrie en el molde 9. Poner cilindro en la mesa y retirar abrazadora Elemento 1 2 3 4 5 6 7 8 9 10 1. Sujetar abrazadora al cilindro 0.08 0.09 2. Vaciar compuesto caliente en el molde 0.25 0.24 3. Colocar cilindro en el molde 0.18 4. Dejar que la tapa se enfríe en el molde 0.51 5. Poner el cilindro en la mesa 6.Vaciar compuesto caliente en el molde Te (media) 0.09 0.1 0.08 1.01 0.09 0.08 0.09 0.09 0.09 0.31 0.28 0.3 0.27 0.33 0.25 0.31 0.32 0.29 0.19 0.18 0.17 0.19 0.19 0.19 0.18 0.18 0.19 0.18 0.55 0.55 0.61 0.6 0.51 0.54 0.53 0.57 0.59 0.56 0.16 0.15 0.15 0.16 0.18 0.17 0.17 0.16 0.15 0.17 0.16 0.28 0.29 0.31 0.29 0.3 0.27 0.31 0.25 0.26 0.26 0.28 7.Colocar el otro extremo del cilindro en el molde 0.19 0.18 0.2 0.19 0.2 0.21 0.2 0.2 0.19 0.2 0.20 8. Dejar que la tapa se enfríe en el molde 0.54 0.6 0.51 0.53 0.55 0.52 0.58 0.55 0.61 0.56 0.56 9. Poner cilindro en la mesa y retirar abrazadora 0.38 0.36 0.41 0.42 0.49 0.52 0.41 0.44 0.58 0.39 0.44 Tiempo Total = Planeamiento y Control de la Producción II Ing. Sergio D. Cabero Ureña Página 8 de 12 2.75

- 9. UNIVERSIDAD MAYOR DE SAN SIMÓN ESCUELA UNIVERSITARIA DE POSGRADO DEPARTAMENTO DE FORMACIÓN DOCENTE Y EDUCACIÓN CONTINUA Paso CÁLCULO DEL TIEMPO NORMAL Y EL TIEMPO ESTÁNDAR DE LA TAREA “PONER TAPAS” Para este caso, cada elemento de la tarea se califica por separado, es decir, en cada elemento el operador mostró un ritmo de trabajo diferente. El factor de calificación que el observador asignó en cada elemento se puede observar en la siguiente tabla: Elemento 1. Sujetar abrazadora al cilindro 2. Vaciar compuesto caliente en el molde 3. Colocar cilindro en el molde 4. Dejar que la tapa se enfríe en el molde 5. Poner el cilindro en la mesa 6.Vaciar compuesto caliente en el molde 7.Colocar el otro extremo del cilindro en el molde 8. Dejar que la tapa se enfríe en el molde 9. Poner cilindro en la mesa y retirar abrazadora TIEMPO ESTÁNDAR: Te Factor de Tiempo normal (min.) calificación (min.) 0.09 1.2 0.11 0.29 1.1 0.32 0.18 1 0.18 0.56 1 0.56 0.16 1 0.16 0.28 1.1 0.31 0.20 1 0.20 0.56 1 0.56 0.44 1.2 0.53 Tiempo normal de la tarea = 2.93 TE = TN (1 + Tol. Total) TE = 2.93 ( 1 + 0.2) = 3.52 minutos 3. Revisión del original 4. Impresión definitiva A continuación se presenta la prueba redactada en su versión final: Planeamiento y Control de la Producción II Ing. Sergio D. Cabero Ureña Página 9 de 12

- 10. CARRERA DE INGENIERÍA INDUSTRIAL MATERIA: PLANEAMIENTO Y CONTROL DE LA PRODUCCIÓN II UNIDAD: FILOSOFÍA JUSTO A TIEMPO (100 PUNTOS) Nombre y Apellidos:………………….……………………………………………………………………………………. Grupo:…………………………………….. Fecha:………………………………………………………. Este examen está diseñado para evaluar el desarrollo del proceso de enseñanza-aprendizaje y los conocimientos adquiridos en la Unidad I. La evaluación es individual. Tiempo de duración del examen: 90 min Parte I: Encierre en un círculo una o más respuestas correctas. (20 puntos) 1.- Señala qué afirmaciones son correctas al hablar de la Producción Justo a Tiempo (JIT): a. La Producción Justo a Tiempo se basa en la Teoría de los 5 ceros. b. Entre los medios que utiliza la Producción Justo a Tiempo para conseguir sus objetivos podemos señalar la flexibilidad en el número de trabajadores, el sistema Kan-ban y el nivelado de la producción. c. Las respuestas a y b son correctas. d. Las respuestas a y b son incorrectas. 2.- El Modelo de Gestión de Calidad Total (TQM) se basa en una serie de pilares básicos, entre los que cabe destacar los siguientes: a. b. c. d. Orientación al cliente. Dirección por políticas. Las respuestas a y b son correctas. Las respuestas a y b son incorrectas. 3.- Señala qué afirmaciones son correctas al hablar de inventarios: a. Se denomina tiempo de suministro al plazo que tardan los proveedores en suministrarnos el pedido, es decir, el tiempo que va desde la emisión del pedido hasta su recepción. b. Al número de unidades en el stock que son suficientes para hacer frente a la demanda durante el período de reaprovisionamiento se denomina punto de pedido. c. Al stock que se mantiene en el almacén para hacer frente a demoras en el plazo de entrega o a demandas anormalmente altas se denomina stock de seguridad. d. Las respuestas a, b y c son correctas. e. Sólo son correctas las respuestas a y c.

- 11. 4.- El método del Mínimo Adverso o de Terbogh (MAPI) se utiliza para: a. Realizar el estudio de tiempos y movimientos en la empresa. b. Decidir el tiempo que debe permanecer un determinado equipo productivo en la empresa de forma que se minimicen los costes para la empresa. c. Se trata de una técnica para minimizar el coste de diseño y desarrollo de los nuevos productos. d. Calcular la vida técnica de un equipo de producción. 5.- La mejora continua se caracteriza porque: a. Supone un cambio táctico, orientado al proceso y asociado a una participación intensiva de la alta dirección y a la automatización de las tareas. b. Supone un cambio estratégico, orientado al proceso y asociado a una participación normal de la alta dirección y a la automatización de las tareas. c. Supone un cambio táctico, orientado al proceso y asociado a una participación normal de la alta dirección y a la automatización de las tareas. d. Supone un cambio estratégico, orientado al proceso y asociado a una participación intensiva de la alta dirección y a la automatización de las tareas. Parte II: Responda de manera breve pero concreta a las siguientes preguntas. (40 puntos) 1.- ¿Cuáles son los pilares de las 5S’s Japonesas? Y explique cada una de ellas 2.- ¿Cuáles son las fases de Implementación de las 5S’s Japonesas? Y explique el objetivo de cada una de ellas. Parte III: Realice el estudio de tiempos y movimientos. (40 puntos) Uno de los departamentos de un laboratorio de pruebas de materiales determina la resistencia a la compresión de cilindros de concreto. Esos cilindros son tomados del lugar de la construcción e indican la calidad del concreto usado. Los constructores los envían al laboratorio, donde se conservan en un “cuarto húmedo” bajo temperatura y humedad controladas. Después de un período de 7 días, los cilindros se rompen para ver si tienen la resistencia especificada. Antes de romper los cilindros, a éstos se le colocan unas tapas. Se quiere realizar un estudio de tiempos de la tarea “colocar tapas”. Esta tarea consiste en poner un compuesto químico líquido caliente en un molde, en el extremo del cilindro. El líquido seca rápidamente formando una tapa muy dura. La finalidad de las tapas es dejar una superficie lisa en los extremos del cilindro, para la aplicación uniforme de la fuerza que romperá el concreto. Un estudio de tiempos permitirá calcular el costo de mano de obra de poner tapas para probar los cilindros.

- 12. Elemento 1 2 3 4 1. Sujetar abrazadora al cilindro 0.08 0.09 0.09 0.1 5 8 9 10 0.27 0.33 0.25 0.31 0.32 0.18 0.19 0.18 0.17 0.19 0.19 0.19 0.18 0.18 0.19 4. Dejar que la tapa se enfríe en el molde 0.51 0.55 0.55 0.61 0.6 5. Poner el cilindro en la mesa 7 0.08 1.01 0.09 0.08 0.09 0.09 2.Vaciar compuesto caliente en el molde 0.25 0.24 0.31 0.28 0.3 3. Colocar cilindro en el molde 6 0.51 0.54 0.53 0.57 0.59 0.16 0.15 0.15 0.16 0.18 0.17 0.17 0.16 0.15 0.17 6.Vaciar compuesto caliente en el molde 0.28 0.29 0.31 0.29 0.3 0.27 0.31 0.25 0.26 0.26 7.Colocar el otro extremo del cilindro en el molde 0.19 0.18 0.2 0.21 0.2 8. Dejar que la tapa se enfríe en el molde 0.54 0.6 0.19 0.2 0.2 0.19 0.2 0.51 0.53 0.55 0.52 0.58 0.55 0.61 0.56 9. Poner cilindro en la mesa y retirar abrazadora 0.38 0.36 0.41 0.42 0.49 0.52 0.41 0.44 0.58 0.39 Información Adicional: Necesidades personales: 5% Manejo de los cilindros de 30 lb. y del material caliente: 8% Interrupciones por demoras: 7% Tolerancia total = 5% + 8% + 7% = 20% a. ¿Calcule el tiempo normal y el tiempo estándar de la tarea de “poner tapas”?