Figuras y tablas rutinas

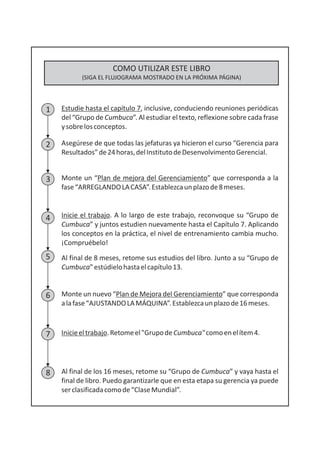

- 1. COMO UTILIZAR ESTE LIBRO (SIGA EL FLUJOGRAMA MOSTRADO EN LA PRÓXIMA PÁGINA) 1 2 3 4 5 6 7 8 Estudie hasta el capítulo 7, inclusive, conduciendo reuniones periódicas del “Grupo de Cumbuca”. Al estudiar el texto, reflexione sobre cada frase ysobrelosconceptos. Asegúrese de que todas las jefaturas ya hicieron el curso “Gerencia para Resultados”de24horas,delInstitutodeDesenvolvimentoGerencial. Monte un “Plan de mejora del Gerenciamiento” que corresponda a la fase“ARREGLANDOLACASA”.Establezcaunplazode8meses. Inicie el trabajo. A lo largo de este trabajo, reconvoque su “Grupo de Cumbuca” y juntos estudien nuevamente hasta el Capítulo 7. Aplicando los conceptos en la práctica, el nivel de entrenamiento cambia mucho. ¡Compruébelo! Al final de 8 meses, retome sus estudios del libro. Junto a su “Grupo de Cumbuca”estúdielohastaelcapítulo13. Monte un nuevo “Plan de Mejora del Gerenciamiento” que corresponda alafase“AJUSTANDOLAMÁQUINA”.Establezcaunplazode16meses. Inicieeltrabajo.Retomeel"GrupodeCumbuca"comoenelítem4. Al final de los 16 meses, retome su “Grupo de Cumbuca” y va hasta el final de libro. Puedo garantizarle que en esta etapa su gerencia ya puede serclasificadacomode“ClaseMundial”. ya

- 9. Figura 3.1: Método para alcanzar metas. PRecoja información (hechos y datos) Analice el Problema Haga un brainstorming. (¿Cuáles son las causas que nos impiden alcanzar la meta?) PLAN DE ACCIÓN GERENCIAL Reciba la META DE MEJORA de su Dirección o establezca su propia meta (Calidad, Costo, Entrega, Moral y Seguridad). Establezca un ítem de control D (Contramedidas sobre las causas) Usted y su equipo ejecutan el PLAN DE ACCIÓN ASi su PLAN fue exitoso, ESTANDARICE Entrene a los Operadores y concluya. C Verifique si su PLAN DE ACCIÓN dio resultado. Si s PLAN no dio resultado, profundice en la recopilación de las informaciones y en el análisis. u * MEJOR Tiempo 500 475 455 400 ÍTEM DE CONTROL META (425) (380) BENCHMARK EMPRESA Y.S.A.

- 10. Tabla 3.1: Cómo montar su primer plan de acción. Reciba de su jefe o establezca su propia META DE MEJORA. Recoja toda la informaciónquepuedasobreeltema. Convoque a todas las personas (ingenieros, técnicos, supervisores, operadores, otros gerentes, técnicos de empresas proveedoras, consultores, etc.) que usted considerequepuedencontribuir,esdecir,que“entiendanelproceso”. Haga una reunión visitando, si es posible, el lugar donde ocurra el tema. Tenga disponible bastante papel flip-chart, cinta adhesiva, marcadores de varios colores, papelpost-it,etc. Definaelproblemadelgrupo.Escriba:NUESTROPROBLEMAESEXCESODEERRORES DEFACTURACIÓN(porejemplo). Ahora pregunte al grupo: ¿POR QUÉ tenemos tantos ERRORES DE FACTURACIÓN? (por ejemplo). En este punto tiene dos opciones, o distribuye papel post-it y cada uno escribe una causa en cada papel, o cada uno va simplemente hablando aquello que considera ser la causa del problema. El líder de la reunión escribe cada causa en papeles flip-chart y los pega en la pared de la sala. No se olvide de preguntar varias veces¿elporqué? Ahora, para CADA CAUSA seleccionada, discuta con el grupo una o más CONTRAMEDIDAS. Solo escriba en el papel flip-chart aquellas contramedidas acordadas por todos. Disponga estas contramedidas bajo la forma del 5W 1H. Listo, ustedtieneunPLANDEACCIÓN,comomuestralaTabla3.2. Terminado el proceso de “recolección de causas”, busque simplificarlas agrupando causas similares y anulando causas consideradas sin importancia por el grupo. Si es necesario,hagaunavotación. Analicelaconsistenciadelascausasenelprocesodedepuración: (A)¿Cuálelimpactodelaeliminacióndecadacausaenelresultadodeseado(meta)? (B)¿Estáensuámbitodeautoridadactuarsobreestacausa? En la reunión, primero coloque su meta de largo plazo (es aquella para superar al mejor del mundo). Después plantee su meta a ser alcanzada máximo en 1 año. Explique claramente cuánto la empresa va a ganar por año al ser alcanzada la meta. Escriba todo ello en hojas flip-chart pegadas en la pared. Use letras de molde muy grandes y coloridas para grabar en la mente de las personas. Discuta estos números con las personas. ¿Cuántas familias podrían ser mantenidas con la reducción de este desperdicio? 1 2 3 4 5 6 7 8

- 13. Figura 4.1: Proceso de establecimiento y modificación del Procedimiento Operacional Estándar. Cliente Ingeniería de Producto Ingeniería de Proceso P R O D U C C I Ó N Gerente Supervisor Operador Necesidades Especificación y proyecto del producto Especificación del proceso Procedimiento Operacional Estándar Entrena el Supervisor Entrena el Operador y verifica el cumplimiento del Estándar Implementa la Garantía de Calidad cumpliendo el Estándar Idea de nuevo Procedimiento Operacional Estándar Aprueba Aprueba

- 14. (6) Figura 4.2: Ejemplo de un Procedimiento Operacional Estándar . RESTAURANTE ESTÁNDAR LTDA. PROCEDIMIENTO OPERACIONAL ESTÁNDAR Estándar Nº: RP-C-03 Establecido en: 24.03.94 Recibido en: 08.04.1994 Nº de Revisión: Primera NOMBRE DE LA TAREA: Preparación del café RESPONSABLE: Ayudante de cocina MATERIAL NECESARIO CAFETERA CAFÉ EN POLVO MEDIDOR DE CAFÉ TERMO COLADOR DE PAPEL 1 - 1 1 - PORTA-FILTRO CONECTOR TAZA ESTÁNDAR GUANTE TÉRMICO ACTIVIDADES CRÍTICAS 01 - 02 - COLOCAR AGUA PARA HERVIR EN LA CAFETERA (1 TAZA ESTÁNDAR POR PERSONA). 03 - COLOCAR POLVO DE CAFÉ EN EL COLADOR (1 MEDIDA DE CAFÉ POR PERSONA). 04 - LAVAR EL TERMO. 05 - COLOCAR EL COLADOR SOBRE EL TERMO A TRAVÉS DEL CONECTOR. 06 - CUANDO EL AGUA COMIENCE A HERVIR, COLOCAR UN POCO SOBRE EL POLVO DE FORMA QUE MOJE TODO EL POLVO. 07 - PASADOS TREINTA SEGUNDOS, COLOQUE EL RESTO DEL AGUA EN EL COLADOR. 08 - LISTO, TODO EL CAFÉ ESTÁ COLADO, RETIRE EL COLADOR Y CIERRE EL TERMO. VERIFICAR CUÁNTAS PERSONAS TOMARÁN CAFÉ. USO DEL MATERIAL 01 - 02 - EL POLVO DE CAFÉ DEBE SER MANTENIDO SIEMPRE EN LA LATA CERRADA. DESPUÉS DE COLAR, LAVAR TODO EL MATERIAL, SECAR Y GUARDAR. RESULTADOS ESPERADOS 01 - 02 - CAFÉ EN LA MEDIDA JUSTA (NI TAN DÉBIL, NI FUERTE). CAFÉ RECIÉN HECHO (UN MÁXIMO HASTA 1 HORA DESPUÉS DE COLADO). ACCIONES CORRECTIVAS EN CASO QUE HAYA RECLAMACIONES DE QUE EL CAFÉ ESTE SUAVE O FUERTE, VERIFICAR SI FUE UTILIZADA LA CANTIDAD CORRECTA DE AGUA, LA CANTIDAD CORRECTA DE POLVO O SI HUBO CAMBIO EN LA CALIDAD DEL POLVO. SI HAY DUDA, CONSULTE CON LA DIRECCIÓN. APROBACIÓN: EJECUTOR EJECUTOR EJECUTOR SUPERIOR DIRECCIÓN

- 19. Figura 5.4: Contramedidas de prevención contra la aparición de (7) de acuerdo con Husotani . anomalías Ocurrencia de Anomalías Remueva el Síntoma Busque la Causa No Sí ¿Existe Procedimiento Estándar? ¿El Procedimiento Estándar es adecuado? Sí No No Sí 1 Prepare un procedimiento operacional estándar y garantice que todos los operadores sean entrenados No está u a forma utilizable en n Los operadores tienen dificultades para entender ¿No es práctico o no conduce a buenos resultados? Reescr a en conformidad con el método actual de trabajo ib el estándar Reescr a usando diagramas y figuras para fácil comprensión ib el estándar Revise bajo el punto de vista técnico el estándar 2 3 4 ¿El Procedimiento estándar estaba siendo cumplido? Lo no comprenden el estándar s operadores Lo no poseen habilidad para cumplir el estándar s operadores Entrene l operadores de acuerdo con los estándares a os Dé trenam ento técnico a los opera- dores o reubíquelos en trabajos diferentes en i Instru a guíe a los operadores para que cumplan los estándares y y Me ore as condi- ciones de trabajo j l Me ore os métodos de trabajo, introdu- ciendo mecanismos a prueba de errores j l Lo no sienten nece- sidad de cumplir el estándar s operadores La ciones de trabajo son inadecuadas s condi Procedim ento fácil de errar o equipamiento complicado i 5 6 7 8 9

- 20. Tabla 5.1: Entrenamiento del Supervisor en el Procedimiento Operacional Estándar. Explíquele por qué el Procedimiento Operacional Estándar debe ser cumplido. Déjelo actuar tal como fue instruido. Certifíquelo en la tarea. NO 1 2 4 5 3 6 Muestre al Supervisor cómo ejecutar la tarea de acuerdo con el Procedimiento Operacional Estándar. Repita hasta que él consiga hacerlo solo. Ahora evalúe si su Supervisor está en condiciones de enseñarle al Operador. SÍ OBS.: Observe que esta secuencia es la base del entrenamiento operacional en cualquier nivel jerárquico. Por ejemplo: un Gerente de Ventas debería ser entrenado en cómo hacer una previsióndeventasexactamentecomosemuestraaquí.

- 21. Figura5.5:Análisisdeparetopreparatorioparael“InformedelaSituaciónActual”(simulado). Pérdidasde Producción en ton/día 1000 500 0 9293EFMAMJJASOND * Pérdidasde Producción en1993. (Ton/día) 420 240 100Pérdidas por Defecto 200 40 300 Pérdidas por Interrupciones 120 80 Caída enel Ritmo 20 Pérdidapor Rotura Imprevista80 Líneade rollos Laminador Horno Tornillo Guía Comando M ancal M otores Grietas Cambiode Cilindro Rotura Imprevista Cambiode Herramientas Desecho Interrupciones Defectos Caídade lavelocidad Iniciode Producción Cambiode Guías Pieles Doblas Empenos Otros Otros Dimensión Resistencia Dureza Caída deGuía Interrupciones Intermitentes Caídadela Velocidad Lubrificación Otros Caída deFuerza M ancales Ejes Virador Otros Pérdidaspor Roturaenel Laminador Pérdidasen lasLíneasde Rollos 200 20 5 120 50 20 6 4 15 60 100 50 20 19 11 Pérdidaspor Fugas Pérdidaspor Iniciode Produccíon 30 5 3 2 65 10 4 1 Pérdidaspor Interrupciones Intermitentes 100 20 Pérdidaspor Cambiode Herramientas MEJOR META (380)

- 22. Figura 6.1: Carta de Control (LSC = Límite Superior de Control; LIC = Límite Inferior de Control). 50 40 30 20 60 40 20 5 10 15 20 25 R x x x x x x x x x x x x x x x x x x x x x x x n = 5 LSC = 45,69 Carta X - R LC = 27.44 LSC = 58,04 LIC = 14,03 X LC = 29.86 x x

- 24. Figura 6.3: Histograma (LSC = Límite Superior de Especificación; LIC =Límite Inferior de Especificación). 160 180140 LIE LSE

- 26. Figura 7.1: “Control de Proceso Básico” para mantener. (Esta figura se muestra en su forma completa en la figura 10.5). n = 2 LSC = 449,79 LIC = 362,84 LSC = 75,55 LC = 23,13 450 400 350 100 50 0 1 2 3 4 9 10 11 12 dia R X PROCESO RESULTADOS MAT RIAS- PRIMAS E EQUIPAMIENTOS INFORMACIÓN CONDICIONES AMBIENTALES DIAGNÓSTICO/ ENTRENAMIENTO (SUPERVISOR) INFORME DE ANOMALÍAS (OPERADOR) - 5 SENTIDOS - REMOCIÓN DEL SÍNTOMA (OPERADOR/SUPERVISOR) ANÁLISIS DE LAS ANOMALÍAS (OPERADOR/SUPERVISOR) CONTRAMEDIDAS SOBRE LAS CAUSAS INMEDIATAS CONTRAMEDIDAS ADICIONALES (GERENTE) REVISIÓN DIARIA (GERENTE) INFORME DE LAS ANOMALÍAS (SUPERVISOR) MANTIENE ESPECIAL COMÚN (CRÓNICA) SÍ NO ¿ OK ? ¿ CAUSAS ? Cumplimiento de los procedimientos operacionales por los operadores PERSONAS PROCEDI- MIENTOS Entre paréntesis está indicado el responsable por la ACCIÓN. LC = 406,31

- 28. Tabla 8.1: ¿Cómo mejorar su Gerencia de la Rutina del Trabajo Cotidiano? 1 3 4 10 2 5 6 8 9 Haga la descripción de su “negocio” (véase la tabla 8.2). Haga el flujograma de cada proceso, comenzando siempre por el producto prioritario (o crítico) (véanse el Anexo C y el ítem 4.1). Promueva la estandarización de las tareas prioritarias (véanse ítems 4.2 y 4.3). Defina sus productos prioritarios (lo que lleva más tiempo, lo que da más trabajo, etc.). Defina los ítems de control (véase el ítem 8.6). - para cada producto de su negocio (calidad, costo, entrega y seguridad). - para las personas que trabajan en su negocio (moral y seguridad). Defina las metas para cada ítem de control, consultando a sus clientes de cada producto y teniendo en cuenta las necesidades de la empresa (ver ítem 8.9). Establezca sus valores de benchmark (véase el ítem 8.9). Construya gráficos para sus ítems de control (véanse las figuras 6.1, 6.2, 6.3 y 6.4). Estandarice sus gráficos. Estandarice cada proceso (véanse las figuras 10.1 y 10.2). Gerencie. Alcance las metas (véase el Anexo A). - para las metas estándar gire el SDCA (véase la figura 10.5). - para las metas de mejora gire el PDCA (véase el Anexo B). 7

- 29. Tabla 8.2: Cómo hacer la descripción de su negocio. 1 7 3 4 5 Marque una reunión con sus colaboradores inmediatos. Lleve papel flip-chart y marcadores. En el papel flip-chart diseñe un cuadrado en la parte central y allí dentro escriba el nombre de su sección (por ejemplo: financiero, despacho, refinado, etc.) (véase la figura 8.2). En el espacio a la derecha del cuadrado inicial, abra un diagrama de árbol y liste los productos de su negocio (véase el ítem 8.5). Ahora, del lado izquierdo del cuadrado inicial, abra otro diagrama de árbol y liste los productos que usted recibe de sus proveedores. Escriba en la parte de abajo cuantas personas trabajan en su negocio (liste solo aquellas que están bajo su autoridad). Liste también los equipamientos importantes utilizados en su negocio. Para cada producto liste los clientes. Defina los proveedores de cada producto. Listo. Usted concluyó la definición de su negocio.8 6 OBS.: Cuelgue el papel flip-chart con la descripción de su negocio en la pared y deje que sus colaboradores reflexionen. Puede ser que ellos quieran añadir nueva información. Cuando haya validado e incluido todos los aportes, pase a limpio y coloque en un cuadro para que quede bien claro cuál es su negocio. 2

- 32. Tabla 8.3: Método para la determinación de los ítems de control de Gerenciamiento de la Rutina de todos los niveles jerárquicos. Reúna su staff y sus colaboradores inmediatos. Pregunte: ¿Cuáles son nuestros productos? (“que hacemos aquí”). Todo aquello que se hace para atender las necesidades de alguien (o como consecuencia de esto) es un producto (bienes o servicios). ¿Quiénes son los clientes (internos o externos) de cada producto? ¿Cuáles son las necesidades de nuestros clientes? Vaya y pregunte personalmente. Ítems de control de costo: ¿Cuál es la planilla de costo de cada Producto? (Hágala usted mismo, aunque en números aproximados. No espere del departamento de costos ni tenga miedo de equivocarse). ¿Cuál el costo unitario del producto? Ítems de control de calidad: ¿Cómo podemos medir la calidad (atención con las necesidades de nuestros clientes) de cada uno de nuestros productos? ¿Nuestros clientes están satisfechos? ¿Cuál el número de reclamos? ¿Cuál el índice de rechazos? Ítems de control de entrega: ¿Cuál es el porcentaje de entregas para cada producto?¿Cuál es el porcentaje de entregas efectuadas en el lugar erróneo?¿Cuál es el porcentaje de entregas en cantidades erradas? Etc. Ítems de control de moral: ¿Cuál es el turn-over de nuestro equipo? ¿Cuál es el índice de ausentismo? ¿Cuál es el número de causas laborales? ¿Cuál es el número de consultas al puesto médico? ¿Cuál es el número de sugerencias? Etc. Ítems de control de seguridad: ¿Cuál es el número de accidentes en nuestro equipo? ¿Cuál es el índice de gravedad? ¿Cuál es el número de accidentes en nuestros clientes por el uso de nuestro producto? Etc. (véase la figura 8.4) 3 4 5 6 7 8 1 2

- 37. Tabla 9.1: Método simplificado para la identificación de resultados malos en su Gerencia. Reúnase con su staff y colaboradores inmediatos y realice una pequeñacharlasobreeltema“quéesunproblema”. 1 Distribuya papel a los participantes y solicite que enuncien los principalesproblemasdelagerencia. 2 Recoja las opiniones y haga una selección de los problemas, uno por uno, en la presencia de todos, eligiendo aquellos que son “resultados indeseados” (las otras sugerencias no seleccionadas deben ser guardadasparaaccionesfuturas). 3 Sí el equipo considera conveniente, distribuya nuevas hojas de papel y dejequelaspersonasenuncienproblemasadicionales. 4 Clasifique los problemas (“resultados indeseados”) en controlables (aquellos en los cuales es posible “ejercer control” dentro de la propia gerencia)ynocontrolables. 5 Entre los controlables, seleccione los problemas más sencillos de ser resueltos a corto plazo (más o menos 3 meses) y utilice el PDCA para resolverlos. Esto equivale al entrenamiento en el trabajo con el métodoPDCA. 6 Los problemas que dependen de otras instancias deben ser tratados enreunionesinterfuncionales. 7 En caso de que se identifiquen problemas vitales para la empresa y cuya solución dependa de la organización, la Dirección debe integrar uncomitéyequipodetrabajointerfuncionalparaabordarlos. 8

- 40. 1 Lo que fue planificado PASADO 2 Lo que fue ejecutado PASADO 3 Los resultados PRESENTE 4 Puntos problemáticos PRESENTE 5 Propuesta (plan) para resolver los puntos problemáticos FUTURO

- 43. Figura 10.1: Ejemplo de estándar de sistema (Sistema de Gerencia de la Rutina del Trabajo Cotidiano). Alta Administración Concepto de la Administración Analisis de la Corporación Analisis de los Recursos Gerenciales Analisis de los Factores Externos Estandarización del Trabajo EJECUCIÓN CICLO DEL COTIDIANO P-D-C-A CHECK Informe Mensual Informe Mensual Informe Mensual Informes, Documentos o Estándares • Estándar Básico • Estándar de Planificación de Mediano Plazo • Lista de funciones compartidas • Organigrama • Tabla de ítems de Control • Cartas de Control • Manual de estandarización de la empresa • Flujograma estándar • Informe de Anomalías • Informe del negocio • Informe del diagnóstico A • Informe del diagnóstico B • Lista de Problemas Vitales P D C A Despliegue de los objetivos y de las funciones del trabajo Diagnóstico de la alta administración (ocasional) (B) Reconsideración de las actividades anuales Informes de la situación actual NEGOCIACIÓN: compatibilidad entre la designación del trabajo y la organización. Verificación de la NEGOCIACIÓN: Ajuste de objetivos, producción e ítems de control. Establecimiento de los objetivos básicos, del trabajo y de la organización DIVISIÓN Gerente de División Gerente de Sección Staff y Supervisión • • • • • • • • • • • • • Gerente de Departamento Diagnóstico d a alta administración (mensual) (A) e l

- 47. PROCESO RESULTADOS MATERIAS PRIMAS EQUIPA- MIENTOS INFORMACIÓN CONDICIONES AMBIENTALES DIAGNÓSTICO/ ENTRENAMIENTO (SUPERVISOR) INFORME DE ANOMALÍAS (OPERADOR) - 5 SENTIDOS - REMOCIÓN DEL SÍNTOMA (OPERADOR/SUPERVISOR) ANÁLISIS DE LA ANOMALÍAS (SUPERVISOR) CONTRAMEDIDAS SOBRE LAS CAUSAS INMEDIATAS CONTRAMEDIDAS ADICIONALES (GERENTE) REVISIÓN DIARIA (GERENTE) INFORME DE ANOMALÍAS (SUPERVISOR) MANTIENE ESPECIAL COMÚN (CRÔNICA) SÍ NO ¿ OK ? ¿ CAUSA ? Cumplimiento de los procedimientos operacionales por los operadores PERSONAS PROCEDI- MIENTOS Figura 10.5: "Control Avanzado de Proceso" (Este flujograma complementa la figura 7.1). Entre paréntesis está indicado el responsable de la ACCIÓN. REVISIÓN PERIÓDICA (Análisis de Pareto) Identificación de Anomalías Crónicas (Gerente) CONTRAMEDIDAS SOBRE LAS CAUSAS FUNDAMENTALES INFORME SEMESTRAL DE LA "SITUACIÓN ACTUAL" (STATUS REPORT) (Todos los niveles gerenciales) ESTUDIOS DE LOS INFORMES DE SITUACIÓN ACTUAL Y COLOCACIÓN DE DIRECTRICES ANUALES DE REDUCCIÓN DE ANOMALÍAS (Alta Administración) (Parte del gerenciamiento por las directrices) TRATAMIENTO DE LOS PROBLEMAS CRÓNICOS (Gerente) PA C D Método de Solución de Problemas (QC Story) n = 2 LSC = 449,79 LIC = 362,84 LSC = 75,55 LC = 406,31 450 400 350 100 50 0 1 2 3 4 9 10 11 12 Día R X LC = 23,13

- 49. Figura 11.2: Conceptos de dispersión. (A) (B) LIE = Límite Inferior de Especificación LSE = Límite Superior de Especificación LIE LSE Baja dispersión LIE LSE Alta dispersión Inconforme Temperatura Tiempo Dureza

- 51. Figura 11.4: Disposición de las diferentes actividades que garantizan la calidad para los clientes. CONCEPTO DE GARANTÍA DE CALIDAD A P DC INGENIERÍA P ESPECIFICACIÓN DE MATERIALES PROYECTO DE PROCESO PROYECTO DE PRODUCTO NECESIDADES DEL CLIENTE ESTÁNDARES GERENCIA DE LA RUTINA DEL TRABAJO COTIDIANO CUMPLIR LOS ESTÁNDARES PROVEEDORES CLIENTES AUDITORÍA DEL SISTEMA DE CONTROL DE LA CALIDAD DE LOS PROVEEDORES AUDITORÍA DE PROCESO AUDITORÍA DE PRODUCTO RECLAMACIONES Y REIVINDICACIONES DE CLIENTES “GARANTÍA DE CALIDAD” INFORME DE INCONFORMIDAD A A C D

- 52. COMPAÑÍA B AUDITORÍA INTERNA DE PROCEDIMIENTO OPERACIONAL ESTÁNDAR (P.O.E.) AUDITOR AUDITADO CARGO GERALDO ROSÁRIO GERALDO FIDÉLIS FORNEIRO LUGAR: PLATAFORMA DEL HORNO OLLA FECHA: 16/03/93 AUDITORÍA Nº 32 P.O.P.: COLOCAR OLLA EN LA CUNA BASCULAR CUESTIONARIO: 1 - P.O. . ÁREA? 2 - ¿EL P.O.E. POSEE ALGUNA LISTA DE VERIFICACIÓN PARA UNA RÁPIDA CONSULTA? 3 - ¿EL OPERARIO POSEE RÁPIDO ACCESO AL P.O.E. PARA CONSULTA? 4 - ¿EL P.O.E. ESTÁ EN SU ÚLTIMA REVISIÓN EN EL LUGAR DE TRABAJO? 5 - ¿LOS ÍTEMS REVISADOS ESTÁN CLAROS PARA LOS OPERARIOS? 6 - ¿LAS CONDICIONES SOLICITADAS EN EL P.O.E. ESTÁN BIEN ATENDIDAS EN CUANTO A: 6.1 - MÁQUINA, EQUIPAMIENTO? 6.2 - CONDICIONES DEL ÁREA? 6.3 - SEGURIDAD? 6.4 - MATERIA PRIMA? 6.5 - OTROS (________)? 7 - DE ACUERDO CON EL P.O.E, ¿LOS PRINCIPALES ÍTEMS ESTÁN SIENDO CUMPLIDOS EN CUANTO A: 7.1 - LUGAR P/ SEÑALIZACIÓN? ( ) SÍ (x) NO 7.6 - ____________________________________ 7.2 - USO DE EPIS? __________ (x) SÍ (x) NO 7.7 - ____________________________________ 7.3 - _______________________ ( ) SÍ (x) NO 7.8 - ____________________________________ 7.4 - _______________________ ( ) SÍ (x) NO 7.9 - ____________________________________ 7.5 - _______________________ ( ) SÍ (x) NO 7.10 - ____________________________________ EN EL CASO QUE NO ESTÉ SIENDO CUMPLIDO EL ÍTEM ESTABLECIDO, ¿POR QUÊ? ___________________________________________________________________________________ ___________________________________________________________________________________ ___________________________________________________________________________________ ¿CUÁL OPCIÓN SUGERIDA POR EL OPERARIO? ___________________________________________________________________________________ ___________________________________________________________________________________ ___________________________________________________________________________________ 8 - ¿EL P.O.E. ESTABLECE ACCIÓN CORRECTIVA CUÁNDO EL ÍTEM NO ES ATENDIDO? 9 - ¿LA DIRECCIÓN O SUPERVISIÓN ES INFORMADA DE LA ACCIÓN CORRECTIVA? 10 - ¿EL OPERARIO NECESITA DE NUEVO ENTRENAMIENTO? 11 - CONDICIONES GENERALES PARA EJECUCIÓN DEL P.O.E. EN FUNCIÓN DE LA AUDITORÍA REALIZADA ( ) MALAS ( ) REGULARES (x) BUENAS 12 - ¿EL P.O.E. NECESITA REVISIÓN? ¿POR QUÉ? __________________________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ OBSERVACIONES: _______________________________________________________________________________________ ______________________________________________________________________________________________________ ______________________________________________________________________________________________________ ______________________________________________________________________________________________________ ¿ESTÁ EL E EN EL (x) S ( ) NO (x) SÍ ( ) NO (x) SÍ ( ) NO (x) SÍ ( ) NO (x) SÍ ( ) NO (x) SÍ ( ) NO (x) SÍ ( ) NO (x) SÍ ( ) NO ( ) SÍ ( ) NO ( ) SÍ ( ) NO ( ) SÍ ( ) NO ( ) SÍ ( ) NO ( ) SÍ ( ) NO ( ) SÍ ( ) NO ( ) SÍ ( ) NO (x) SÍ ( ) NO (x) SÍ ( ) NO ( ) SÍ ( ) NO (x) SÍ ( ) NO Í Figura 11.5: Ejemplo de informe de Auditoría de Procedimiento Operacional Estándar.

- 57. Figura 13.2: Necesidades básicas humanas que son condiciones para la motivación. NECESIDADES HUMANAS NECESIDADES BÁSICAS DEL HOMBRE AUTORREALIZACIÓN EGO O ESTIMA SOCIALES SEGURIDAD FISIOLÓGICAS AUTORREALIZACIÓN Realización de su propio potencial. Autodesarrollo, creatividad, autoexpresión. EGO O ESTIMA Autoconfianza, independencia, reputación, etc. SOCIALES Sentimientos de aceptación, amistad, asociación, sentimiento de formar parte del grupo. SEGURIDAD Protección para usted y la familia Estabilidad en el hogar y en el empleo FISIOLÓGICAS Sobrevivir, alimentación, ropa y techo SIMULTANEIDAD DE LAS NECESIDADES CRECIMEINTODELSERHUMANO

- 60. (12) Figura 14.2: Concepto de supervivencia según Miyauchi . INVESTIGACIÓN DE MERCADO Identificación de las Necesidades del Cliente Mejor, más económico y con entrega más rápida que la competencia Producto - Mejor - Más económico - Más seguro - Entrega más rápida - Mantenimiento más fácil Definición Proceso - Más fácil - Mejor - Menor dispersión - Más económico - Más rápido - Más seguro Proyecto del Nuevo Producto Proyecto de Nuevos Procesos Producción Apoyo Técnico Consumidor Satisfecho Sobrevivir

- 62. Figura A.1: PDCA Método de Gerenciamiento de Procesos. ACTION PLAN CHECK DO ACTUAR EN EL PROCESO EN FUNCIÓN DE LOS RESULTADOS DEFINIR LAS METAS DETERMINAR LOS MÉTODOS PARA ALCANZAR LAS METAS VERIFICAR LOS EFECTOS DEL TRABAJO EJECUTADO EJECUTAR EL TRABAJO ENSEÑAR Y ENTRENAR A P DC

- 63. Figura A.2: Detalle del SDCA para mantener resultados. GERENCIAMIENTO PARA MANTENER 2 3 4 ¿EFECTIVO? MANTENER SÍ NO S D C A META ESTÁNDAR: Calidad Estándar, Costo Estándar, etc. PROCEDIMIENTO OPERACIONAL ESTÁNDAR (P.O.E): EJECUCIÓN: Cumplir el P.O.E. VERIFICACIÓN: Confirmación de la efectividad del P.O.E. ACCIÓN CORRECTIVA: Remoción del Síntoma. Acción en la causa. 5 n = 2 LSC = 449,79 LIC = 362,84 LSC = 75,55 LC = 23,13 LC = 406,31 450 400 350 100 50 0 1 2 3 4 9 10 11 12 Día R X 1 P.O.E para alcanzar las metas estándar. META ESTÁNDAR

- 64. Figura A.3: Detalles del PDCA de mejoras. GERENCIAMIENTO PARA MEJORAR * MEJOR Número de Reclamaciones por mes META D94J9392 6 SÍ NO P D C A PROBLEMA: Identificación del problema Reconocimiento de las características del problema ANÁLISIS DEL FENÓMENO: ANÁLISIS DEL PROCESO: Identificación de las causas principales PLAN DE ACCIÓN: Contramedidas a las causas principales EJECUCIÓN: Ejecutar el “Plan de Acción” VERIFICACIÓN: Confirmación de la efectividad del “Plan de Acción” ESTANDARIZACIÓN: Eliminación definitiva de las causas CONCLUSIÓN: Revisión de las actividades de planificación para trabajo futuro 8 1 2 3 4 5 7 ¿EFECTIVO? META DE MEJORA

- 67. COMPAÑÍA B INFORME DE ANÁLISIS DE ANOMALÍA EN EL TURNO CONTROL TURNO: 3 GRUPO FECHA: 15/03/93 DESCRIPCIÓN RÁPIDA DE LA ANOMALÍA / RECLAMACIÓN: Corrida con % de carbono superior al especificado. RESULTADO ESPERADO: Porcentaje de carbono = 0,093% RESULTADO OBTENIDO: Porcentaje de carbono = 0,120% DIFERENCIA: Porcentaje de carbono exceso = 0,027% BRAINSTORMING (POSIBLES CAUSAS): CAUSAS MÁS PROBABLES: CAUSA(S) FUNDAMENTAL(ES): PLAN DE ACCIÓN QUÉ 1 - Introducir en el estándar para bloqueo (ítem 2). procedimiento Júlio Maria Hornero Horno olla Cid Haciendo revisión del estándar existente. Inyectando nitrógeno en el cañón hasta la limpieza total. Enviando nota al dgq. Inmediato. Corrida con alto tenor de carbono Máquina Mano de obra MétodoMateria prima Medio ambiente Descuido del operador en cuanto al resto de grafite en el cañón Falta bloqueo en el procedimiento operacional estándar Inmediato. En el momento de recarburar las carreras. 2 - Asegurar que el cañón esté vacío. 3 - Limitar en el Sip la % de Carbono (0,085 a 0,105). QUIÉN CÓMO (CUANDO APLICABLE) CUÁNDO Error de cálculo de adición, falta de bloqueo en el Procedimiento Operacional Estándar. Displicencia del operador. Rango objetivo en el Sip con margen a Error. - Falta de bloqueo en el procedimiento operacional estándar. - Descuido del operador en cuanto a posible resto de grafite en el cañón. NÚMERO: ___/___

- 68. EMPRESA "E" Informe de Análisis de Anomalía en el Turno Control Nº: ____/____ Fecha:____/____/____ Sección: C.C.: Turno: Grupo: OP Nº: Descripción de la OP: Investigación de las Causas: Materia Prima Condiciones Ambientales Equipamientos Personal Información Procedimientos ¿Por qué ocurre la anomalía?: Causa Probable: Plan de Acción Qué hacer Quién Cómo hacer Cuándo Anomalía Máq./Línea: Operador: Detectado por: Hora: 1 2 3 54 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

- 69. Información complementaria Opinión del Jefe Visto del Jefe 27 28 29

- 70. EMPRESA "C" Unidad: Turno: CORPORATIVA Gerencia/Departamento: Anomalía: GERENCIA FINANCIERA Lugar: Hora: Operador: Cobranza Tipo: Reclamación del cliente Síntoma: Protesto Registro negativo CLIENTE BANCO JUZGADO COBRANZA - Pago directo - Pago pos-vencto. - Descon. forma cobranza - No acató instr. - No instruyó al juzgado - Retraso entrega NF - Erró fecha vencimiento - No acató instr. - Retraso entrega mercadería - No exped. instr. FACTURACIÓN FALTA DE PROCEDIMIENTO ESTÁNDAR TRANSPORTE PROTESTO INDEBIDO Protesto indebido Remoción del Síntoma: Elaborada carta de anuencia p/ juzgado. Requerido certificado negativo. Se ordenó dar baja en el SCI y SERASA. 1.IDENTIFICACIÓN2.OBSERVACIÓN3.ANÁLISIS Departamento/Sección: CRÉDITO DE COBRANZA ÚNICO Fecha: 15/03/94 INFORME DE ANÁLISIS DE ANOMALÍA

- 72. (13) Modelo de Informe de Anomalía . * Conforme original de Kaoru Ishikawa, en Introduction to Quality Control - pág. 299. 9 10 11 15 LSC = 1,12 LM = 0,3 3,0 EMPRESA X, LTDA Nombre de la Máquina Nome del Proceso Característica de la Calidad ENT-86814 Preprueba Desempeño eléctrico (oscilación) Operador Inspector Número del Lote Número de la Carta de Control 20-2-Tuu-A3-2 Akemi Yoshikawa Fecha y Período de Ocurrencia 15 de febrero 17:00h Detectado por Tabuchi Investigación de la Causa ¿Cuándo? ¿Cuándo? ¿Cuándo? ¿Verifica- do por? ¿Cuándo? ¿Cuándo? ¿Cuándo? ¿Quién? ¿Quién? ¿Quién? ¿Quién? ¿Quién? ¿Quién? 16 febrero Tabuchi Tabuchi 17 febrero 28 febrero 8 marzo Tokuno Tokuno LíderSupervisor Tokuno TabuchiAoki División de regulaje Almacén MP, Sección Producción, Grupo de montaje Período de almacenamiento de 3 años Número del Formato TG-Q001 UHF Jefe de la Sección Aoki Confirmación de detalles de la acción 17 febrero La investigación requiere envío al departamento técnico. Cuando se suelde resorte de suelo, chequear si el excéntrico está interfiriendo con el chasis. Durante el proceso de montaje del rotor, corregir el excéntrico del eje del rotor, soldando la guía. Cambio en la dimensión de la pieza donde el chasis entra en contacto con el excéntrico (Dimensión A) de 5,5 para 6,5 mm. Tras alterar la dimensión A, ningún error de oscilación eléctrica ocurrió. Una vez que la carta de control de p para los errores de oscilación eléctrica continuó mostrando cero defectos, fue interrumpida. (UTU - 014) Día, Mes Tokuno Día, Mes Acción de Emergencia Prevención a Reincidencia Verificación Conexión con Departamentos afines 1 1 2 2 3 3% estratificado en la Carta de Control, mostrando errores en la carta de oscilación eléctrica de pre prueba. En el pasado, la posición del excéntrico era determinada con relación a ranura del eje del rotor (es decir, por la dimensión C). Para mejorar la Es recomendable utilizar la actual guía eficiente para resguardarse contra futuros aumentos de producción. OcurrenciadeAnomalíasInvestigacióndeCausas Acciónde Emergencia AccióndePrevención aReincidencia Confirmacióndelefecto deaccióndeprevención areincidencia INFORME DE ANOMALÍA DE PROCESO 14 Durante el proceso de montaje del rotor, controlar la dimensión eje/ excéntrico (Dimensión B) con una carta de control X - R (a partir de 17 de febrero). La carta de control X-R para dimensión de soldadura del rotor/excéntrico fue también interrumpida. eficiencia, la guía de soldadura del excén- trico fue determinada por la dimensión B. Debido a las sobras y de otras irregularidades en el final del eje del rotor, esto aumentaba la variación en la dimensión C, causando obstrucción del chasis por el excéntrico y alterando la oscilación eléctrica. Eje do Rotor Excéntrico Soldador Chasis Dimensión A Interferencia Sobra Dimensión B Dimensión C

- 74. Tabla C.1: Símbolos de flujograma. Símbolo Significado O Reunión Acción Verificación

- 75. Sociedades: Constitución Fusión Incorporación Escisión Transformación Modificación EMPRESA “C”Solicitud de la Dirección Preparar documento para la junta comercial e Ingresos Brutos Prov. Pago, Guías DARC y DARF Enviar doc. Junta Comercial Recibir doc. Junta Comercial S/A LTDA LTDAS/A Preparar doc. para publicación Gestionar pago Enviar TOSEC para publicación Recibir publicaciones DOE Preparar doc. para Ingresos Brutos Gestionar Pago guía Direccional doc. Ingresos Brutos Recibir Doc. para Ingresos Brutos Gestionar Licencia Distribuir doc. y guardar el original FIN

- 76. Tabla C.2: Convenciones simplificadas para el flujograma*. Proceso que genera cambios en la posición de materiasprimas,componentesoproductos. Proceso de almacenaje de materias primas, materiales, componentes o productos, de acuerdoconelplan. Proceso para obtener la diferencia de los resultados, comparando la referencia con la cantidad de materia prima, materiales, componentesyproductos. Trabajo a Proceso que genera cambios en la forma y propiedades de materiales, componentes o producto. Transporte 1/2 a 1/3 de a Almacenaje Planificado Almacenaje no Planificado Estado de congestión de materias primas, materiales, componentes o productos, de acuerdoconunplan. Inspección de la Cantidad Inspección de la Calidad Proceso de juzgar la conformidad del lote o buena calidad de la pieza, probando las característicasdelacalidaddelamateriaprima, materiales, componentes o producto y compa- randolosresultadosconlareferencia. * Véase el libro “Estandarización de Empresas” pág. 93 para más detalles.

- 77. Tabla C.2: Continuación Símbolo Compuesto Significado Mientras se realiza principalmente la inspección de la calidad, la inspección de lacantidadtambiénesrealizada. Mientras inspección de la cantidad, la inspección delacalidadtambiénesrealizada. se ejecuta principalmente la Mientras trabajo, la inspección de la cantidad tambiénesrealizada. se ejecuta principalmente el Mientras trabajo, el transporte también es ejecutado. se ejecuta principalmente el Las convenciones de flujograma mostradas en la página anterior también pueden ser dispuestas de forma conjugada, en el caso de que las operaciones ocurran simultáneamente (véaselatablaabajo).

- 78. Ejemplo de un Flujograma de Proceso. Coraza Abrazadera B Inductor Inductor Coraza Ventilador Rodamiento Eje Abrazadera Pierna de corazaRotor Piernas de la Coraza Inducido Inductor Eje Ventilador Brazadera A Brazadera B Perforación y contracción del área Perforación 1º paquete/vez 1º enrolamiento/ vez Junción Dimensiones y retorno Dimensiones y retorno Enrolamiento Perforación Perforación Dimensiones y retorno Dimensio- nes y retorno Inducido Inducido Dimensiones Para 1 motor por vez Rotor Abrazadera B 240 piezas/ vez Doblamiento Pretratamiento 4 piezas Soldadura Carga Pretratamiento 15 piezas/ palleta Nicho =Eje24 piezas/ palleta Inserción del rodamiento Piernas de la coraza 4 piezas/ colgantes Pintura 240 piezas/ de cada vez Polaridad tensión Inserción del eje Coraza ~ = 1 pieza/vez Soldadura Trabajo en el diámetro externo Acabamiento 15 piezas/ palleta Junción 24 piezas/ palleta Dimensión de la junta Balanceo 15 piezas/ palleta Rotor Montaje 24 piezas/ palleta Rodamiento Inserción del Rodamiento Sacar de la caja Sacar de la caja Sacar de la caja Tornillos Arandela Tuerca Montaje 1 pieza Test del valor característico 1 pieza Pintura 1 pieza Nº de término inspeción final 120 motores/por vez Motor de Indicción Monofásica ~ ~ Trabajo inicial Trabajo final Perforación Dimensiones Abrazadera A 240 piezas/ vez Hueco y contracción del área 1ª pieza/vez Perforación Dimensiones cantidad Trabajo en el diámetro externo 1ª pieza/vez 1ª pieza/vez Hueco de la clase Esmerilla- miento Dimensión de salida 50 piezas/ palleta ~ ~ Inspección de recibimiento Cubierta 240 piezas/ vez Caja para Empaquetamiento

- 79. Tabla D.1: Método para recibir al consultor. 6 SÍ NO P D C A Establezca claramente su Meta y discuta con el CONSULTOR (si hay un contrato, inclúyalo en la meta). 8 1 2 3 4 5 7 ÉXITO Recoja información al respecto del tema. Conduzca, junto con su equipo y el CONSULTOR un análisis, preguntando “¿qué causas nos impiden de al- canzar la meta hasta ahora?” (Véase la tabla 7.1). Arme con su equipo y el CONSULTOR un Plan de Acción, que consiste en CONTRAMEDIDAS a las causas (ver tabla 7.1 e 7.2). Ejecute. Verifique, haga un Informe de Tres Generaciones (ver tabla 9.3). Discuta el Informe con el CONSULTOR y solicite orientación: (A) ¿Faltó algo en el plan? (B) ¿Por qué la meta no ha sido alcanzada? (C) ¿Cuáles deben ser los próximos pasos? El CONSULTOR debe retomar con usted y su equipo los pasos 3 y 4 hasta que la meta sea alcanzada. Estandarice. Concluya el proyecto. Usted no requiere más del CONSULTOR, para este tema.

- 88. FiguraF.1:EjemplodeEstándarTécnicodeProceso. Nombredelas MateriasPrimas Flujograma Proceso delasMate- riasPrimas Proceso Principal Procesos Resistencia Eléctrica Impacto Térmico Soldabilidad Resistencia Eléctrica Resistencia alSoluble Resistencia aVibración VidaÚtil delaCarga Dimensión Inspección de Recepción Entrenamiento dela Superfície Impregnación del Carbono Pintura dela Base Presión Secundaria Clasificación Secundaria Impregnación del CarbonoÍtemde Control Muestrario Instrumento deMedida Procedimiento Operacional Estándar Registro Responsable Deptº Producción Deptº Ingeniería Dirección Aspecto Externo Dimensión Externa Concentra- cióndel Líquido Tiempo Gradode Vacuidad Tempera- tura Resistencia de Membrana Peso Específico Resistencia dela Tapa Mensual Mensual Mensual Mensual Mensual Mensual Superv. Superv. Superv. Superv. Superv. Superv. Porlote de Entrada Visual Micró- metro RP-00-22X-R Porlote Tratado Medidor Zeta Cronó- metro RP-00-11X-R Porlote Impreg- nadode Carbono Medidor deVa- cuidad Termopar CR-AC RP-00-33 Registro Contínuo Registro Contínuo Por Lote GuíaIP-20-43 Registro Ficha Prepara- ciónde laTinta porLote Gravitó- metro RZ-11-08 Registro Ficha Por Lote Test -AltaCorrelación -MediaCorrelación -BajaCorrelación Correlaciónconlosítems delaCalidadAsegurada MétododeVerificación delÍtemdeControl

- 92. Figura G.3: Especificación de Productos/Servicios. GGJM - GPAC - DPAC Pág.: 01/02 Rev.: 01 Cód.: SEP280 Fecha: 21/11/01 NORMA TÉCNICA LINGOTAMIENTO DE LOS ACEROS XYZ Y ABC EN LA MLC 1 - Objetivo Esta norma establece el procedimiento de lingotamiento para garantizar las características de calidad exigidas en la aplicación de los siguientes aceros: XYZ e ABC 2 - Responsable Supervisor o monitor Actividades Tolerancia Qué hacer ¿Por qué? 1 - Tiempo de olla vacía Norma SEP XYZ Actuar conforme norma Estabilidad de temperatura en el distribuidor 2 - Tiempo de espera en la torre Máximo X minutos Partir la MLC Obtener apertura libre 3 - Apertura de la válvula cajón de la olla Libre Lingotear normalmente Con O2 Observar en la hoja carrera Evitar defecto interno 4 - Condiciones de válvulas placas de la olla Norma SEP XYZ Actuar conforme norma Garantizar apertura libre 5 - Cierre de la válvula del cajón en el cambio de olla (Amepa = X%) Sistema Amepa en automático con sensibili- dad de X% Hacer evaluación visual del pasaje de chatarra para el distribuidor y registrar en la hoja de carrera Evitar defecto interno 6 - Cobertura de acero en el distribuidor Utilizar aislante térmico adecuado Cubrir totalmente la superfície del acero en el distribuidor Evitar pérdidas térmicas 7 - Peso de acero en el distribuidor ³ Y toneladas Observar en la hoja de carrera Evitar defecto interno 8 - Resto de acero en el distribuidor ³ X toneladas < X ton, aumentar X metro en el largo del despunte final Evitar defecto interno 9 - Número de carreras secuenciales Máximo = X carreras o Y minutos Parar lingotamiento de la secuencia Evitar desgaste excesivo del reflactario 10 - Temperatura Norma SEP XYZ o supervisorio Arriba de la tolerancia regis- trar en la hoja de carrera Evitar defecto superficial Ancho mínimo de tarugo Alineada con el molde Actuar en el ajuste vertical/ transversal Evitar defecto interno 12 - Profundidad de inmersión de la válvula inmersa (15 cm) X a Y cm Ajustar altura del distribui- dor Evitar desgaste de la válvula inmersa y defecto interno Registro de Alteraciones Qué ha cambiado ¿Por qué? Quién Cuándo Alteración del proceso AP XX ABC 21/11/2001 CDC.: 004/04-08; 011/05-06-10 Elaborado por: ABC Verificado por: XYZ Aprobado por: KZY 11 - Centralización de la Válvula inmersa

- 99. Figura G.9: Estándar Gerencial de Sistema. Usina de Monlevade Pág.: 01/01 Rev.: 07 Fecha: 18/03/2002 ESTÁNDAR DE SISTEMA MANUTENCIÓN PREVENTIVA Ciclo PDCA Elaborado por: Verificado por: Aprobado por: Fase Involucrados/Responsabilidad Dónde Cuándo Material de Gestión Registro Clientes Coordinador Supervisor Operacional Pesquisar OS’s generadas por el sistema Programar OS’s de inspección Imprimir OS’s de inspección Entregar OS’s p/ operacionales Preparar las herramientas Desplazarse para el área Solicitar autori- zación del cliente Autorizar realización de la inspección Inspeccionar equipo Anotar resultados de la inspección Comunicar con el cliente (fin de la inspección) Entregar OS al Supervisor Crear OS reg. Manut. Prog. P/ equipos. con respuesta de cód. de estado malo Cerrar las OS’s p/ coordinador Entregar OS’s p/ coordinador Verificar y tomar providencias si necesario Aguardar manten. Programada 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17A C D P STE 079 SAP (W004) STE 079 SAP (W007) STE 079 SAP (W019) SEM 036 OS’S DRI 254 Mapa de Consignación DRI 254 Mapa de Consignación OS’S e SEN 036 Orden de Servicio DRI 254 Mapa de Consignación OS’S Orden de Servicio SET 079 SET 045 SAP (AC05A, W010) Orden de Servicio

- 100. Figura G.10: Flujograma del proceso de recepción y almacenamiento de metal caliente líquido. Pesaje del metal caliente en el convertidor Metal caliente líquido desulfurado Transporte del contenedor (crisol) Pesaje del contenedor (crisol) Limpieza de escoria Muestreo térmico y químico Transporte de contenedor Cubrir la fundición Controlar la combustión de los mezcladores Controlar la cantidad y el vertimiento del metal caliente líquido Pesaje del metal caliente en el mezclador Sí No ¿L/D?

- 102. Figura G.12: Flujograma de proceso crítico. TAREA CRÍTICA Pesaje del metal caliente en el convertidor Metal caliente líquido desulfurado Transporte del contenedor (crisol) Pesaje del contenedor (crisol) Limpieza de escoria Muestreo térmico y químico Transporte de contenedor Cubrir la fundición Controlar la combustión de los mezcladores Controlar la cantidad y el vertimiento del metal caliente líquido Pesaje del metal caliente en el mezclador Sí No ¿L/D?

- 103. Figura G.13: Procedimiento Operacional Estándar. GGJM - GPAC - DPAC Pág.: 01/01 Rev.: 04 Cód.: SFT089 Fecha: 17/09/1999 PROCEDIMIENTO OPERACIONAL ESTÁNDAR CAMBIO DEL MOLDE DE CORRIDA CON PERFORADORA Responsables: Monitor LD, Hornero y Mecánico de Mantenimiento CDC.: 010 - 03/14 Elaborado por: José Geraldo Silva Verificado por: Geraldo José dos Santos Aprobado por: Marco Antônio Macedo Bosco 1 - Interrupción del horno 1 - Subir Gradall para plataforma a través del puente rodante. 2 - Limpiar borde del horno y flange del hueco de carrera con Gradall. 3 - Limpiar internamente el hueco con oxígeno. 4 - Bajar la Gradall utilizando el puente rodante. 2 - Perforación del hueco 1 - Subir máquina perforadora para plataforma a través del puente rodante. 2 - Bascular el horno para el lado del muestrario y posicionarlo en ángulo adecuado. 3 - Centralizar máquina perforadora delante del horno. 4 - Acoplar máquina perforadora al flange del hueco. 5 - Perforar el hueco de carrera. 6 - Desacoplar la máquina perforadora. 7 - Transportar máquina perforadora para local apropiado. 3 - Cambio del flange del hueco de carrera 1 - Montar andamio frente al horno. 2 - Cortar tornillos para fijar el flange y removerlo. 3 - Montar la manilla del tubo flangeado, apropiado, y fijarlo. 4 - Soldar el tubo flangeado con la manilla en el flange a montar. 5 - Atornillar flange con manilla al horno. 6 - Desmontar andamio. 4 - Relleno del hueco con masa 1 - Bascular horno para el lado de vaciado y posicionarlo en ángulo deseado. 2 - Abastecer la máquina de proyección con cantidad de masa deseada. 3 - Posicionar lanza de proyección frente al horno. 2 4 - Regular máquina de proyección con presión x kgf/cm . 5 - Proyectar masa hasta llenar totalmente el hueco. 6 - Recolectar y guardar las mangueras. 7 - Limpiar el área. 8 - Tras el término de la proyección aguardar X min. y liberar horno para carga. 4 - Seguridad, salud y medio ambiente 1 - Obligatorio el uso de EPI’S. Botines con puntera de acero, perneras, lentes de seguridad, casco, guante de raspa, protector auricular. 2 - Los residuos generados son recogidos según orientado en recipientes recolectores 3 - No transitar y/o quedarse bajo carga suspendida.