Mapeo de valor (VSM)

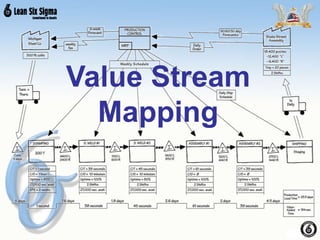

- 2. • Mapeo del flujo de valor (Value Stream Mapping): • ¿Qué es? • Una herramienta visual para identificar todas las actividades de planeación y del proceso de manufactura, para localizar y eliminar desperdicios. • Es una representación pictorica del proceso. • ¿Por qué usarlo? • Para disponer de una herramienta que visualice lo que de otra manera sería invisible...

- 3. • Mapeo del flujo de valor: • ¿Quiénes lo hacen? • Los líderes de cada familia de productos que deben tener un rol determinante en el desarrollo de los mapas de su área respectiva. • ¿Cuándo hacerlo? • Antes de implementar mejoras, para permitir cuantificar esfuerzos, beneficios y disponer de una VISION TOTAL. • ¿Dónde se hace? • En el piso de trabajo, no desde la oficina, se necesitan datos reales.

- 4. • Valor agregado: • Son aquellas actividades que cambian la forma del producto o servicio y por las cuales el cliente esta dispuesto a pagar. • Ejemplos: • Espera de material • Sobre inventario • Sobre producción • Averías del equipo y reparaciones

- 5. Trabajo en Equipo y Comunicación. Estudio de Tiempos y Movimientos. Análisis de Tiempos de Ciclo de Operación. Carga de Trabajo. Balanceo de Línea. Sistema de Calidad /Retrabajo Flujo de Proceso. Diseño del área. Inventarios en proceso de producción(materia prima, material en proceso y producto terminado). Determinación de Cuellos de Botella. Eliminación de Desperdicios. Productividad. Tiempo Disponible de Maquinaria /Tiempos disponible de Operación.

- 6. Takt Time. Establece una frecuencia en la que debemos producir una pieza con calidad para cumplir con las expectativas del cliente. Se calcula en base a la demanda del cliente y el tiempo disponible. Takt Time = Tiempo de operación diario Requerimiento total diario El Takt Time cambiará cada que se modifique la demanda del cliente o el tiempo disponible cambie.

- 7. • Partes básicas de un mapa de la cadena de valor • Flujo de información • Flujo de materiales • Lineas de tiempo • Existen varios flujos de valor “value streams” para mejorar toda la cadena de valor. 1. Desarrollo del producto 3. Flujo administrativo 2. Producción

- 9. • Mapa del estado actual • Fase 1. Mapeo del flujo de materiales Paso 1. Cliente. • Identificar los requerimentos del cliente. • Definir el método de envío. • Definir cantidades típicas de requerimiento. • Definir frecuencia de envíos • Horario de recepción. Nombre del Cliente Frecuencia de Envio # de Piezas / mes Piezas Prod. A. Piezas Prod. B.

- 10. • Mapa del estado actual Paso 2. Procesos básicos de producción. • Recorrer las instalaciones y trazar la cadena de valor de puerta a puerta. • Representar con una “casilla de proceso” cada segmento de flujo de valor (de preferencia que sea continuo) Nombre del Cliente Frecuencia de Envio # de Piezas / mes Piezas Prod. A. Piezas Prod. B. PROCESO 1 PROCESO 2 PROCESO 3 PROCESO 4 EXPEDICION

- 11. C/T = C/O = Uptime: Gente: Qué medir y como…. CT(seg) Con cronometro al inicio de operación y termino. CO(min) Con cronometro, al fin de última pieza de un modelo hasta el inicio de una nueva pieza de buena calidad del siguiente modelo. Uptime(%): métrico, tiempo disponible de operación en % de Horas disponibles de operación (tiempos muertos). Gente(#): Cantidad de gente por proceso. Máquinas(#): Cantidad de máquinas por proceso. Tiempo disponible(seg): Total de segundos disponibles… Scrap(Cpu): cantidad de scrap $ / motores bookeados. Inventario(dias): piezas entre procesos. Maquinaría: Scrap:

- 12. 1.- Observe el proceso Seleccionado. 2.- Dibuje la distribución del área (lay-Out)/Junto con la simbología correspondiente. 3.-Marque la secuencia del Trabajo/ Operación. 4.- Mida/Tome el tiempo de ciclo de cada elemento de trabajo. 5.- Mida/ Tome el tiempo de Ciclo Total.

- 13. • Mapa del estado actual Paso 3. Información Relevante. • Recolectar información relevante para decidir cuál será el estado actual y futuro de su cadena de valor: • Tiempo de ciclo (CT) • Tiempo de cambio (C/O) • Número de personas • Tiempo de trabajo disponible (Uptime) • Tiempo en funcionamiento del equipo (Uptime) Frecuencia de Envio # de Piezas / mes Piezas Prod. A. Piezas Prod. B. PROCESO 1 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 2 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 3 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 4 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 EXPEDICION Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 Nombre del Cliente

- 14. • Mapa del estado actual Paso 4. Incorporar el área de expedición y proveeduría. • Recolectar información relevante para decidir cuál será el estado actual y futuro de su cadena de valor: • Tipo de transporte • Frecuencia de suministro Frecuencia de Envio # de Piezas / mes Piezas Prod. A. Piezas Prod. B. PROCESO 1 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 2 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 3 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 4 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 EXPEDICION Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 Nombre del Cliente Nombre del Proveedor Descripción del material Frecuencia de Envio

- 15. • Mapa del estado actual Paso 5. Indicar los flujos (tracción y empuje) • Recolectar información relevante para decidir cuál será el estado actual y futuro de su cadena de valor: • Tipo de transporte • Frecuencia de suministro Nombre del Cliente Nombre del Proveedor PROCESO 1 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 2 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 3 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 4 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 EXPEDICION Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 Descripción del material Frecuencia de Envio Frecuencia de Envio Demanda del cliente: 100pieces perMonth (Takt Time5760seconds) # piezas# piezas # piezas # piezas # piezas

- 16. • Mapa del estado actual • Fase 2. Mapeo del flujo de información (Estado actual) • Diagrama de flujo de información Proceso 1 Proceso 2 Proceso 3 Proceso 4 Expedición Nombre del Cliente Control de Producción Nombre del Proveedor Programa (frecuencia) Programación producción (frecuencia) Pedido (frecuencia) Pronóstico Pedido (frecuencia) Programa de embarques (frecuencia)

- 17. • Mapa del estado actual • Fase 2. Mapeo del flujo de información (Estado actual) Nombre del Cliente Control de Producción Nombre del Proveedor Programa (frecuencia) PROCESO 1 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 2 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 3 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 4 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 EXPEDICION Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 Descripción del material Frecuencia de Envio Frecuencia de Envio Demanda del cliente: 100pieces perMonth (Takt Time5760seconds) Pedido (frecuencia) Pronóstico Pedido (frecuencia) Programación producción (frecuencia) Programa de embarques (frecuencia)

- 18. • Mapa del estado actual • Fase 3. Determinación de las lineas de tiempo (Estado actual) • Las lineas de tiempo son un elemento del VSM que permiten observar el tiempo que se dedica agregar valor. (Transformar el producto) con respecto al tiempo que permanece el producto en “stand by”. Tiempo que no agrega valor Horas o días Segundos Tiempo que agrega valor Linea de tiempo

- 19. • Mapa del estado actual Nombre del Cliente Control de Producción Nombre del Proveedor Programa (frecuencia) Lead Time = 0 secs. Processing Time = 0 secs. PROCESO 1 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 2 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 3 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 PROCESO 4 Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 EXPEDICION Total C/T = 0 secs. Defect = 0% NVA = 0 secs. C/O = 0 mins. Uptime = 0% 0 pcs 0 days 1 Descripción del material Frecuencia de Envio Frecuencia de Envio Demanda del cliente: 100pieces perMonth (Takt Time5760seconds) Pedido (frecuencia) Pronóstico Pedido (frecuencia) Programación producción (frecuencia) Programa de embarques (frecuencia) Segundos Segundos Segundos SegundosSegundos Horas o días Horas o días Horas o días Horas o días Horas o días

- 20. 10 pcs PASO 1 Total C/T = 35 secs. 1 INVENTARIO = # PIEZAS X TAKT TIME INVENTARIO = 10 PZAS X 54 SEG/PZA = 540 SEG

- 21. NO AGREGA VALOR AGREGA VALOR

- 23. • Mapa del estado actual • Condiciones reales de nuestra cadena de valor actual. • Análisis, localizar desperdicios y eliminarlos • Elaborar “mapa futuro” y aplicar mejoras requeridas para aprovechar áreas de mejora detectadas durante el análisis. • Señalan Areas de Oportunidad detectadas en el proceso • Señalan lo que no es IDEAL en el sistema.

- 24. Inventario Caja de datos Transportación Lead Time Cliente Proveedor Vías de comunicación Electronica Información de Req. Operación

- 25. • Mapa del estado Actual Customer Demand: 81000pieces perWeek (Takt Time3.15seconds) Almacen 300 pcs 105 mins. 28.6 secs. 15.7 mins. 37.5 secs. 15.7 mins. 19.4 secs. 15.7 mins. 12 secs. 0.84 mins. 6 secs. 5247 mins. Lead Time = 5402 mins. Processing Time = 104 secs. Ensamble De Tapa 2 Shifts Total C/T = 6 secs. PPMS's: 77000 Machines: 1 1 Ajuste Manual Porosidad, Tarnsportacion JB 1 2 Shifts C/O = 20 mins. Uptime = 99% Total C/T = 12 secs. PPMS's: 77000 1 VMC Balero 2 Shifts C/O = 20 mins. Uptime = 98% Total C/T = 28.6 secs. PPMS's: 77000 1 16 pcs Ensamble VMC Buje 2 Shifts C/O = 20 mins. Uptime = 98% Total C/T = 37.5 secs. PPMS's: 77000 1 TENCO 2 Shifts C/O = 20 mins. Uptime = 97% Total C/T = 19.4 secs. PPMS's: 77000 2 WADELL 2 Shifts C/O = 10 mins. Uptime = 98% Total C/T = 19.4 secs. PPMS's: 77000 1 2000 pcs Drill Tap 2 Shifts C/O = 20 mins. Uptime = 99% Total C/T = 6 secs. PPMS's: 77000 1 300 pcs 300 pcs MES Oracle Kanban De Lotes 16000 pcs 100000 pcs Exceso De Inventario Baja Productividad x Equipo caido Exceso De Scap TIR Fuera De Specificacion

- 26. • Mapa del estado Furturo Customer Demand: 81000pieces perWeek (Takt Time3.15seconds) Almacen 300 pcs 105 mins. 28.6 secs. 15.7 mins. 37.5 secs. 15.7 mins. 19.4 secs. 15.7 mins. 12 secs. 0.84 mins. 6 secs. 5247 mins. Lead Time = 5402 mins. Processing Time = 104 secs. Ensamble De Tapa 2 Shifts Total C/T = 6 secs. PPMS's: 77000 Machines: 1 1 Ajuste Manual Porosidad, Tarnsportacion JB 1 2 Shifts C/O = 20 mins. Uptime = 99% Total C/T = 12 secs. PPMS's: 77000 1 VMC Balero 2 Shifts C/O = 20 mins. Uptime = 98% Total C/T = 28.6 secs. PPMS's: 77000 1 16 pcs Ensamble VMC Buje 2 Shifts C/O = 20 mins. Uptime = 98% Total C/T = 37.5 secs. PPMS's: 77000 1 TENCO 2 Shifts C/O = 20 mins. Uptime = 97% Total C/T = 19.4 secs. PPMS's: 77000 2 WADELL 2 Shifts C/O = 10 mins. Uptime = 98% Total C/T = 19.4 secs. PPMS's: 77000 1 2000 pcs Drill Tap 2 Shifts C/O = 20 mins. Uptime = 99% Total C/T = 6 secs. PPMS's: 77000 1 300 pcs 300 pcs MES Oracle Kanban De Lotes 16000 pcs 100000 pcs Baja Productividad x Equipo caido