Diseño y fabricación de una máquina multiuso

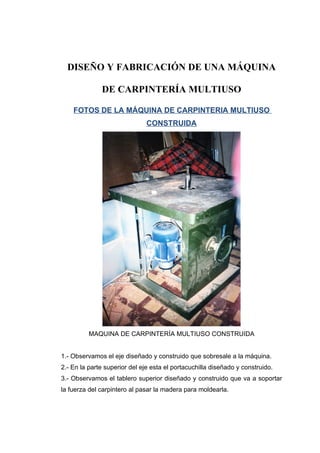

- 1. DISEÑO Y FABRICACIÓN DE UNA MÁQUINA DE CARPINTERÍA MULTIUSO FOTOS DE LA MÁQUINA DE CARPINTERIA MULTIUSO CONSTRUIDA MAQUINA DE CARPINTERÍA MULTIUSO CONSTRUIDA 1.- Observamos el eje diseñado y construido que sobresale a la máquina. 2.- En la parte superior del eje esta el portacuchilla diseñado y construido. 3.- Observamos el tablero superior diseñado y construido que va a soportar la fuerza del carpintero al pasar la madera para moldearla.

- 2. 4.- En la parte derecha observamos la manivela del sistema de elevación diseñada y construida. 5.- En el centro observamos el motor seleccionado y comprado. 6.- Podemos observar el diseño y construcción de la armadura o base (soporte de la máquina). MAQUINA DE CARPINTERÍA MULTIUSO CONSTRUIDA 1.- Observamos el diseño y construcción del eje en la parte central. 2.- Observamos la selección de soportes (chumaceras que sostienen al eje), poleas (parte inferior del eje), la selección de las fajas (en la parte inferior del eje).

- 3. 3.- En la parte izquierda observamos el diseño y construcción del tornillo de potencia, de la tuerca y los engranajes cónicos. JIM PALOMARES ANSELMO

- 4. Este libro esta registrado en la Universidad Nacional de Ingeniería en el libro de Títulos Profesionales N° XIII, Folio N°229 a nombre de Jim Palomares Anselmo. Estimados lectores este capítulo que les muestro es una INVESTIGACIÓN EXPERIMENTAL, lo que quiere decir que para validar la hipótesis no se usa la encuesta, la entrevista, el dialogo, etc. Consta de aproximadamente de 300 páginas y 16 planos en Autocad desde formato A4 hasta formato A0. Solo he visto por conveniente mostrar el capítulo V. Los que estén interesados en como crear una fórmula para los cálculos de la cuchilla de la máquina partiendo de una base, pueden acercarse a la biblioteca de Tesis de la Facultad de Ing. Mecánica y pedir este libro. Este capítulo es colocado en el blog a pedido de mis alumnos del Instituto Superior Tecnológico Público “Gilda Liliana Ballivian Rosado” del 1er, 3ro y 5to ciclo del Departamento de Mecánica Automotriz Semestre Lectivo 2009.

- 5. CAPITULO V 2.0 DISEÑO DE LA MAQUINA PROPUESTA 2.1 Introducción Las máquinas herramientas para la carpintería sirven para un propósito en común: cortar y conformar materiales, y todas dependen de ciertos principios. Estos principios gobiernan los diseños que hacen posible que las máquinas herramientas: 1. Produzcan resultados precisos en forma repetida. 2. Apliquen fuerzas y potencias como se requieran. 3. Realicen su trabajo en forma económica. Las máquinas herramientas para carpintería modernas son casi perfectas. Por ejemplo un torno que produce piezas redondas dentro de una tolerancia de 50µm. (0.002 in.). Este es el rendimiento esperado sin embargo, significa que la máquina mantiene una relación entre una pieza de trabajo que esta girando y una herramienta que sé esta deslizando dentro de 25µm ( 0.001 in. ), y que lo haga una y otra vez. Los errores en el trabajo hecho por una máquina herramienta para carpintería se originan por:

- 6. • Inexactitud en la construcción. • Deflexión. • Desgaste. • Expansión térmica. • Suciedad, y • Negligencia humana. Es de conocimiento que el diseño y operación de una máquina herramienta para carpintería están relacionados con la observancia de principios que conllevan a precisiones aceptables. Por lo que juegan un rol importante los miembros estructurales, los cojinetes y guías para lograr movimientos rotatorios y rectos. 5.2 Componentes de la Máquina 5.2.1 EL Bastidor Este puede ser fabricado por fundición o conformado estructuralmente. El Bastidor consta de los siguientes elementos básicos: Tablero o Mesa.- Es el componente donde se apoya el material (madera), a ser labrado, es una superficie plana. Base o Armadura.- Es el componente estructural de la máquina que soporta a toda esta, a la cual van anexados tanto motor como eje y sus respectivas bases.

- 7. Como se ve en la figura N º 24. 5.3 Diseño y Selección de elementos y accesorios. 5.3.1 Tablero o Mesa Para el diseño de este elemento tenemos que tener en cuenta los siguientes criterios: • Características geométricas • Resistencia y Rigidez Características geométricas mínimas.- La altura del tablero tiene un valor de 90 cm. Establecido ergonómicamente teniendo en cuenta la altura promedio del hombre. Siendo las dimensiones mínimas del tablero 600 mm. x 800 mm. Como se ve en la figura N º 25. Gu i a Ej e He r r ami e n t a Figura N ° 25, tablero de la máquina Tupí y sus componentes

- 9. Cálculo del espesor del tablero Para el cálculo del tablero utilizaremos la teoría de placas planas. En la figura N º 26, se ve la distribución de fuerzas al Moldurar. fh fv Tablero o mesa Guía Madera trabajar Figura N º 26,Aplicación de la fuerza para moldurar una madera F h ; fuerza de corte, se calcula por la siguiente expresión: F h = K`.fa.cb ..................….. (5) Donde: K`: parámetro de cada tipo de madera en kg.sega+2.mm1-(a+b) f: avance en mm/seg. c: profundidad en mm. a y b: constantes que dependen del avance y la profundidad. En el anexo G1 y G2 se fundamenta y se detalla el cálculo de los parámetros y constantes que intervienen en la expresión N° 5 Tomando K` y f para la madera más dura “Diablo Fuerte” con una pasada de mayor profundidad de la cuchilla (Ver anexo G1) tenemos:

- 10. K`= 0.248 f = 77 mm/seg. c = 5 mm a = 0.5 b = 0.85 Reemplazando en la expresion N° 5 y aproximando: Fh ≡ 10 kg = 22 Libras = 98.1 N ………. ( 6 ) El valor práctico del ángulo de inclinación ϕ, esta comprendido entre 45° y 70°; en el anexo G se aprecia una foto del operador trabajando a un cierto ángulo de inclinación. Determinando la fuerza aplicada en trabajos de madera mediante ensayos prácticos, se obtiene Fv = 17.32 kg. De la figura N° 26 se determina el ángulo de inclinación: Φ = tag -1 (Fv/Fh) = tag -1 (17.32/10) ≡ 60° Por lo tanto la fuerza de fijación para el diseño del tablero será de: Fv = 17.32 kg. …….. ( 6a ) Dado que el tablero tiene una geometría rectangular del texto Esfuerzos y Deformaciones, del Ing. Juan Hori Asano utilizaremos la fórmula 39, de la pág. 77 para determinar el espesor del tablero. Caso a calcular: Bordes empotrados y fuerza distribuida en un pequeño circulo de radio r, como se ve en la siguiente figura N º 27. b i b a=80i 0 d = 1 00 a= 800 b = 600 Figura N °27, Dimensiones de la placa. Cotas en mm.

- 11. Del manual el esfuerzo máximo esta dado por: 3W σ max = 2 (1 + µ ) ln b + 5 × (1 − µ ) ...................................(7) 2πt 2r Identificando cada uno de los parámetros de la tabla N ° 5.31 Tabla 5.31 Parámetros geométricos del Tablero Parámetro geométrico Milímetros Pulgadas a 800 ≈ 31.5 b 600 ≈ 23.6 r 100 ≈4 W : Valor de carga puntual aplicada, W = F .S ( Fv ) ..............................(8) El F.S. (factor de servicio), se obtiene de la tabla N º 5.31a, de factores de AISC. American Institute Steel Construction. Tabla N º 5.31a Factores de servicio según la AISC CARACTERÍSTICAS DE LA CARGA Factor de servicio F.S.

- 12. Para soportes de elevadores 2 Para vigas maestras de soportes de grúa puente, 1.25 con cabina de operador y sus uniones Para vigas maestras de soportes de grúa puente, 1.10 operadas desde el piso y sus uniones. Para soportes de maquinaria ligera impulsadas <1.2 con eje de transmisión o motor. Para suspensión de pisos y plataformas. <1.33 Fuente: Diseño en Ingeniería mecánica, quinta edición, año 1990, Pág.13; Autor: Joseph Shigley and Misckey Optando, por F.S. = 2, entonces W = 76.21 libras. , • Para el Hierro fundido gris µ : coeficiente de Poisson, de la Tabla N º 5. 31b Tabla N º 5.31b, Propiedades mecánicas de materiales en la ingeniería Material Módulo de Elasticidad E Relación de Poisson Mpsi Gpa µ Aluminio y todas sus 10.3 71 0.334 aleaciones

- 13. Cobre al Berilio 18 124 0.285 Latón 15.4 106 0.324 Acero Común 30 207 0.292 Hierro colado (gris) 14.5 100 0.211 Madera 1.6 46.211.0 0.330 Vidrio 6.7 46.2 0.245 Fuente: Diseño en Ingeniería mecánica, quinta edición, año 1990, Pág. 825; Autor: Joseph Shigley and Misckey Tenemos; µ = 0.211, El esfuerzo máximo permisible para materiales frágiles está dado por: σ max = 0.35S rot ...........................................(9) lb S rot = 25000 esfuerzo de rotura, del fierro fundido gris pu lg 2 lb σ max = 8750 pu lg 2 Despejando el espesor de la ecuación N º 7 3W b t= (1 + µ ) ln 2r + 5(1 + µ ) .....................................(10) 2πσ max Reemplazando obtenemos: t = 0.159 pulg. Para el Hierro Fundido gris. • Para el Acero Estructural Planchas LAC. µ : coeficiente de Poisson, de la Tabla N º 5.31b µ = 0.292,

- 14. σmax = 0.6 S f ...........................................(11) lb S f = 36000 pu lg 2 lb σmax = 21600 pu lg 2 donde: σmax : esfuerzo máximo Sf : esfuerzo de fluencia S rot : esfuerzo de rotura Reemplazando en la ecuación N º 10 Tenemos : t = 0.11 pulg. Nos damos cuenta que aproximadamente se necesita 1/10 de pulg. Para soportar la carga actuante haciendo el cálculo por Resistencia. Pero en el diseño de los MIEMBROS ESTRUCTURALES de una máquina herramienta tenemos que tener en cuenta que una característica evidente de todos los miembros principales es la RIGIDEZ, estas presentan secciones amplias y bien reforzadas. Las partes componentes de una máquina herramienta estándares hechas en lotes con mayor frecuencias se funden, pero algunas, y en particular en las unidades especiales, se construyen por placas y secciones de acero soldadas.

- 15. El propósito de la rigidez en el diseño de una MÁQUINA HERRAMIENTA ES MANTENER PEQUEÑAS LAS DEFLEXIONES Y MANTENER ALINEAMIENTOS VERDADEROS. Los principios de la mecánica muestran que la deflexión de un miembro de máquina es inversamente proporcional a su espesor en la dirección de la carga aplicada.. Por esta razón, una sección de máquina herramienta tiene espesor en la dirección de la fuerza principal y tiene refuerzos pesados y anchos para soportar otras fuerzas y momentos. Por esta razón la deflexión de la placa debe ser mínima. Algunos de los perfiles que se generan en la madera tienen como medida 1 mm.. Por lo tanto para evitar fallas la deflexión máxima debe estar entre (5 y 10)% de esta medida, para evitar que el trabajo realizado en la madera sea rechazado como podemos apreciar en un perfil desalineado, que se muestra físicamente: Y máx. ≈ 10% (1 mm.), Y máx. ≈ 0.1 mm. ≈ 1/200 pulg. Para el caso de deflexiones del manual de Esfuerzos y deformaciones del Ing. Hori tenemos que la flecha máxima está dada por:

- 16. β (1 − µ 2 )Wb 2 Ymax = .......................................(12) Et 3 Donde : β: es un factor que depende de la geometría de la placa, en la tabla N º 5.31c, se puede obtener este valor. Tabla N º 5.31c, Factor para calcular la deflexión, en función de los lados de la placa a/b 4 2 1 β 0.072 0.0816 0.0624 Fuente: Esfuerzos y deformaciones; Autor: Juan José Hori Asano Interpolando Obtenemos: β = 0.0687 • Para el hierro fundido gris, de la tabla 5.31b E = 14.5 x 106 lb/pulg2 Despejando el espesor t de la ecuación N º 12, obtenemos: β (1 − µ 2 )Wb 2 t=3 ......................................(13) EYmax Como la deflexión permisible es: Y máx. ≅ 1/200 pulg. Reemplazando valores en la ecuación N º 13 t = 0.355 pulg.

- 17. • Para el caso del acero Estructural Planchas LAC E = 30 x 106 lb/pulg2 Reemplazando valores en la ecuación N º 13 t = 0.274 pulg. Para ambos casos el espesor calculado esta comprendido entre ¼ y 3/8 de pulg. Se optara por fabricar con espesor de 3/8 pulg. y colocar nervaduras para darle rigidez a la máquina. 5.3.2 Selección del motor El motor eléctrico es una máquina destinada transformar la energía eléctrica en energía mecánica. Es el mas usado de todos los tipos de motores, ya que combina las ventajas de la utilización de la energía eléctrica bajo costo, facilidad de transporte, limpieza y simplicidad de comando, con su construcción simple y costo reducido, gran versatilidad de adaptación a las cargas más diversas y mejores rendimientos. En Ingeniería la aplicación de motores es común, y en muchos casos prácticos, comparar las exigencias de la carga con las características del motor. Existen muchas aplicaciones que pueden ser resueltas con más de un tipo de motor, y la selección de un tipo determinado no siempre excluye el uso de otros tipos de motores.

- 18. Con el advenimiento de las computadoras, el cálculo, puede ser perfeccionado, obteniéndose resultados precisos que resultan en máquinas dimensionadas de forma más económicos. Los motores de inducción de Jaula de Ardilla o de anillos rozantes de baja y media tensión, tienen un campo, de aplicación vasta, haciéndose cada vez más importante la selección del tipo adecuado para cada aplicación. La selección del tipo adecuado de motor, con respecto al par, factor de potencia, rendimiento y elevación de temperatura, aislamiento, tensión y grado de protección mecánica. Solo puede ser efectuada después de un análisis cuidadoso, considerando paramentos como: • Costo inicial • Capacidad de la red • Necesidad de corrección del factor de potencia • Par requerido • Efecto de inercia de la carga • Regulación de velocidad • Exposición de la máquina a ambientes húmedos, polvos agresivos.

- 19. El motor asíncrono de Jaula de Ardilla es él mas empleado en cualquier aplicación industrial debido a su construcción robusta y simple, aparte de ser la solución más económica, tanto en términos de motores como de comando y protección. La tabla N º 5.32, se aprecia una comparación entre dos tipos diferentes de motores. TABLA N º5.32, comparación de dos tipos de motores TIPO Motor de inducción de Motor de inducción de jaula de ardilla anillos rozantes Proyecto Rotor no bobinado Rotor bobinado Corriente de arranque Alta Baja Par de arranque Bajo Alto Corriente de arranque/ Alto Bajo Corriente nominal Par máximo > 160% del par nominal > 160% del par nominal Rendimiento Alto Alto Equipo de arranque Simple para arranque directo Relativamnete simples Equipo de protección Simples Simples Espacio requerido Pequeño El reostato necesita espacio grande Mantenimiento Pequeño En los anillos Costo Bajo Alto Fuente: Manual de motores WEG, Pág. 49 Autor: WEG Potencia requerida.- La potencia necesaria para moldurar, la obtenemos de la ecuación: POT = Torque x ω; ....................................... (14); Donde: ω; velocidad angular a la que gira el eje en rad/s. Torque = Fh x Brazo; .........................................(15); Donde:

- 20. Fh = K.f0.5.c0.85 VER ANEXO G1 Fh: Fuerza de corte K: constante para cada tipo de madera F: alimentación en mm/seg. c: profundidad en mm. Tomando K y f para la madera más dura “Diablo Fuerte” con una pasada de mayor profundidad de la cuchilla (VER ANEXO G1) tenemos: K = 0.2486 f = 77 mm/seg. c = 5 mm. Reemplazando y aproximando: F C = 10 kg. = 22 libras = 98.1 N. El brazo generalmente tiene un valor promedio mayor de: Brazo = 1½” = 38.1 mm. = 0.0381 m. Por lo tanto el TORQUE tendrá un valor de: Torque = 98.1 N x 0.0381 m. = 3.738 Joule = 33 lb.-pulg. Los motores que generalmente trabajan en estas máquinas tienen altas RPM . Una de las más usuales es 3450. Por lo Tanto, la velocidad angular esta dada por: ω = π x RPM / 30………………………..(16) ω = 361.28 Rad. /s; Reemplazando en la ecuación N ° 14, tenemos que la Potencia: POT = 1350.5 W =1.81 HP Considerando la eficiencia mecánica: ηmecánica = 95% = 0.95 Pot motor = POT / ηmecánica .................................(17) Pot motor = 1.90 HP;

- 21. Del Manual de WEG, o SIEMENS. Se selecciona un motor de las siguientes características: Potencia: 2 HP. Frecuencia: 60 Hz. RPM: 3450 Voltios: ≈220 Alimentación: Monofásica, debido a que el cliente tiene esta clase de alimentación Montaje : Eje vertical hacia abajo. FORMA CONSTRUCTIVA: Como este motor será montado en forma Vertical y apoyado sobre una base. Según Normas DIN; V5 es la forma constructiva: Normas extraídas del manual de WEG, DELCROSA Y SIEMENS, del ANEXO H, se ven todas estas formas constructivas. así como la forma constructiva V5, que se utilizara en el montaje de la maquina. 5.3.3 Diseño del eje En la figura N º28, se observa la disposición del eje, así como los elementos que actúan con él, tales como chumaceras y la polea.

- 22. Soport e s d e pi e Po l e a Figura N ° 28, disposición del eje y sus elementos La potencia entregada por el Motor seleccionado es de: Pot motor = 2 HP = 1492 W; y 3450 R.P.M. el Torque, T desarrollado en la polea conducida esta dado por: T = Pot motor / ω: ...................................(18) Como ω = 361.28 rad/s. T = 4.1297 N- m. = 36.462 lbs-pulg. Sabemos que el torque en la polea conducida esta dado por; T = (T2 - T1 ) x d / 2;.....................(19) d = 3” = 0.0762 m. Por lo tanto:

- 23. (T2 - T1 ) = 108.39 N. Sabemos que la relación entre las tensiones en la Faja, están dadas por: T2 = T1 efβ ;.............................................(20) Donde; f : Factor de fricción entre la faja y La Polea β : Angulo de contacto entre la polea y la faja de transmisión. T2 : Tensión de la faja en el lado tirante ó lado tensor. T1 : Tensión de la faja en el lado flojo. El valor del factor de fricción entre polea y faja se obtiene de la siguiente tabla 5.33 para los cálculos f = 0.5. Tabla N ° 5.33, coeficientes de fricción para distintos materiales Material Coef. de fricción Temperaturas máximas en condiciones °F °C húmedas Secas Hierro fundido sobre hierro fundido 0.05 0.15-0.20 600 315.6 Metal pulverizado sobre hierro fundido 0.05-0.10 0.1-0.4 1000 537.8 Metal pulverizado sobre acero duro 0.05-0.10 0.1-0.3 1000 537.8 Templado Madera sobre acero o hierro fundido 0.16 0.2-0.35 300 148.9 Cuero sobre acero o hierro fundido 0.12 0.3-0.5 200 93.3 Corcho sobre acero o hierro fundido 0.15-0.25 0.3-0.5 200 93.3

- 24. Fieltro sobre acero o hierro fundido 0.18 0.22 280 137.8 Asbesto tramado sobre acero o 0.1-0.2 0.3-0.6 350-500 177-260 hierro fundido Asbesto moldeado sobre acero o 0.08-0.12 0.2-0.5 500 260.0 hierro fundido Asbesto inpregnado sobre acero o 0.12 0.32 500-750 260-400 hierro fundido Grafito sobre acero 0.05-0.10 0.25 700-1000 370-540 Fuente: Diseño en Ingeniería mecánica, quinta edición, año 1990, Pág. 737; Autor: Joseph Shigley and Misckey β = π , y reemplazando en las ecuaciones N º19 y N º20. T 1 x 3.8104 = 108.39 T 1 = 28.445 N, entonces: T2 = 136.837 N, T2 + T1 = 165.283 N = 16.848 kg. = 37.067 libras. Las fuerzas que actúan en el eje motor son: R1 : reacción en el soporte N º1, R2 . reacción en el soporte N º 2, Fh . Fuerza horizontal aplicada al eje por medio de la cuchilla, Tr . tensión resultante, De la ecuación N º6, se obtiene F h = 10 Kg. = 22 libras. T r = T 2 + T 1 = 16.848 kg. = 37.067 libras. Aplicando las condiciones de equilibrio tenemos: T r + R 2 = F h + R 1 ;...................................................(21) R 2 + 15.066 = R 1;..................................................(22)

- 25. aplicamos Momentos en A, en la figura N ° 29, se ve donde están aplicadas las cargas actuantes. R1x134.8 + Fh*542.3 - R2*367.3 = 0 ;..............................................(23) Resolviendo estas ecuaciones tenemos: R2 = 60.049 lb; R1 = 75.116 lb. Tr R1 R2 A Fh Figura N 29, aplicación de cargas en el eje En la figura N °30, se muestran los diagramas de: • fuerzas cortantes : • Momentos flectores : • Momentos Torsores:

- 26. En el caso usual de un eje sometido a flexión y torsión. El esfuerzo critico por flexión se localizara en un punto de concentración de esfuerzo. El diámetro d del eje se evalúa por la siguiente ecuación: 1 1 3 32 ∗ n k f M a Tm 2 2 2 + d = S .............................................(24) π S e ut Donde: Se; Limite de Resistencia a la fatiga del elemento mecánico. Se = ka kb kc kd ke S’e; .................(25) ka : Factor de superficie; kb : Factor de tamaño; kc . Factor de carga; kd : Factor de temperatura; ke : Factor de efectos varios. S’e : Limite de Resistencia a la fatiga de la probeta.

- 28. FACTOR DE SUPERFICIE Los factores de modificación dependen de la calidad del acabado y de la resistencia a la tensión, ka se obtiene de la siguiente relación: b k a = a ⋅ S ut ...............................................(26) Donde S ut es la resistencia mínima a la tensión; De la tabla N º5.33a; Para el acero SAE 1045 , tenemos Tabla 5.33a, propiedades mecánicas de los aceros SAE Resistencia Resistencia Dureza SAE y/o AISI Procesamiento Ultima de fluencia Brinell Mpa(kpsi) Mpa(kpsi) 1018 HR 400(58) 220(32) 116 1020 HR 380(55) 210(30) 111 1030 HR 470(68) 260(37.5) 137 1035 HR 500(72) 270(39.5) 143 1040 HR 520(76) 290(42) 149 1045 HR 570(82) 310(45) 163 1050 HR 620(90) 340(49.5) 179 1060 HR 680(98) 370(54) 201 1080 HR 770(112) 420(61.5) 229 1095 HR 830(120) 460(66) 248 Fuente: Diseño en Ingeniería mecánica, quinta edición, año 1990, Pág. 859; Autor: Joseph Shigley and Misckey ; extraído del SAE Handbook 1986 S ut = 82000 lib/pulg. 2 ; Los factores a y b, se obtienen de la tabla N º5.33b . Para eje mecanizado obtenemos los siguientes valores :

- 29. Tabla N ° 5.33b, factores de acabado de superficies Acabado de Factor a Exponente Superficie kpsi Mpa b Esmerilado 1.34 1.58 -0.085 rectificado Maquinado o estirado en frío 2.70 4.51 -0.265 Laminado en caliente 14.40 57.70 -0.718 Forjado 39.90 272.00 -0.995 Fuente: Diseño en Ingeniería mecánica, quinta edición, año 1990, Pág. 318;Autor: Joseph Shigley and Misckey ; a = 2.7, b = -0.265 ; reemplazando valores obtenemos ka = 0.8398, FACTOR DE TAMAÑO Los resultados en casos de la flexión y torsión se pueden expresar como: −0.1133 d kb = pu lg 0.11 ≤ d ≤ 2 (27) 0.3 Considerando un diámetro del eje de, d = 2, obtenemos : k b = 0.8065, FACTOR DE CARGA

- 30. El factor de carga esta dado por la siguiente ecuación: k c = 0.923 : para carga axial, S ut < 220 kpsi. (1520 Mpa) k c= 1 : para carga axial, S ut > 220 kpsi. (1520 Mpa) (28) k c= 1 : para flexión , k c = 0.527 : Torsión y cortante. La carga de mayor peso es flexionante entonces k c = 1; FACTOR DE TEMPERATURA Se obtiene de la tabla N º 5.33c Tabla N ° 5.33c Temperatura kd Temperatura kd ºC ºF 20 1.000 20 1.000 50 1.010 100 1.008 100 1.020 200 1.02 150 1.025 300 1.024 200 1.020 400 1.018 250 1.000 500 0.995 300 0.975 600 0.963 Fuente: E.A. Bradnes(ed), Smithells Metalls Reference Book 6 ed. k d = 1.00 Considerando factor por efectos varios: k e = 1.00. LIMITE DE LA RESISTENCIA A LA FATIGA DE LA PROBETA

- 31. Según Mischke, ha analizado muchos datos de pruebas reales provenientes de varias fuentes y concluyo que el límite de resistencia a la fatiga en el caso de aceros puede ser expresado por: S’e = 0.504 S ut , para S ut < 200 kpsi. S’ e = 100 kpsi, para S ut > 200 kpsi. (29) S’e = 700 Mpa , para S ut > 1400 Mpa. Para el acero SAE 1045 Debido a que S ut , es menor que 200 kips. ,de la ecuación N º29, obtenemos S’e = 0.504 S ut = 41328 lib /pulg. 2 . Con este valor del limite de resistencia a la fatiga de probeta y los factores ya determinados. Calculamos el límite de la resistencia a la fatiga del elemento mecánico. Reemplazando en la ecuación N º 25. Se = 27996 Lib. / pulg.2 . Utilizando un factor de seguridad n = 2; y un factor de entalle k f = 1.9; Reemplazando estos valores en la ecuación N º24, obtenemos d =0.6480 pulg.

- 32. 5.3.4 Selección de soportes y rodamientos El tamaño de rodamiento para una determinada aplicación se selecciona en base a su capacidad de carga respecto a las cargas que han de soportar y a los requisitos sobre duración y fiabilidad. En los cálculos se usa un valor numérico, denominado capacidad de carga para expresar aquella cualidad del rodamiento para soportar cargas. En las tablas de los rodamientos se indica los valores de capacidad de carga dinámica C, estática Co. Capacidad de carga.- Se usa la capacidad de carga dinámica para los cálculos que intervienen rodamientos sometidos a esfuerzos dinámicos, es decir. Al seleccionar un rodamiento giratorio sometido a carga, expresa la carga que puede soportar el rodamiento alcanzando una duración nominal de 1000000 de revoluciones. Se usa capacidad de carga estática C o, cuando los rodamientos giran a velocidades muy baja, están sometidos a movimientos lentos de oscilación o están estacionados bajo carga durante ciertos periodos. • Cálculo de la carga dinámica equivalente.- Se obtienen mediante la siguiente P = X × Fr + Y × Fa ...................................(30) donde:

- 33. Fr: Carga radial real, Fa: Carga axial real, P: Carga dinámica equivalente, X: Factor radial, Y: Factor axial. Para el apoyo A: La carga radial, F r = R 1 = 75.116 lb. = 34.143 Kg La carga axial Fa = W eje/2 ...............................(31) Evaluando Fa = 6.2513 lb. Calculando la relación de carga. F a / F r .....................................................(32) F a / F r = 0.0832 Para el caso de los rodamientos rígidos de bola cuando : Fa / F r ≤ e; Se utiliza: X = 1, Y = 0, Por lo tanto la carga dinámica equivalente estará determinada por : P = Fr = R1 = 75.116 lb. = 33.56 Kg. • Cálculo de la carga estática equivalente Se obtienen mediante la siguiente Po = X o × Fr + Yo × Fa ...................................(33) donde: F r: Carga radial real,

- 34. Fa: Carga axial real, P o: carga estática equivalente X o: Factor radial, Yo: Factor axial. Para el apoyo A: La carga radial, F r = R 1 = 75.116 lb. = 34.143 Kg. F a = 6.2513 lb. Calculando la relación de carga. De la tabla N ° 5.34, obtenemos X o, Yo. Para rodamientos rígidos de bola. TABLA 5.34, factores radiales y axiales para carga estática TIPO DE RODAMIENTOS Xo Yo Observaciones Rígido de bolas 0.6 0.5 Sí P o≥F r; P o = F r Rodillos cilíndricos 1.0 0.0 Axiales de bolas 0.0 1.0 Axiales de rodillos a rotula 1.0 2.7 Para F r ≤ 0.55 fa Fuente: Diseño de elementos de maquina Autor: Ing. Hori Asano. Se utiliza: X o = 0.6, Yo = 0.5, Por lo tanto la carga estática equivalente estará determinada por: P o = 0.6 x F r + 0.5 x F a = = 48.195 lb. = 21.91 Kg. Debido a la poca exigencia de carga radial el rodamiento se seleccionará por condiciones geométricas del eje, y R.P.M. a que girará. Del manual de rodamientos SKF. Se escoge soportes con rodamientos Y las características, se ven en la tabla N ° 5.34a. En el

- 35. ANEXO I, se ve una tabla completa de las características de este soporte. Tabla N ° 5.34a, características del Soporte Y Diámetro del Capacidad de carga, Masa,( kg) Designación eje d, mm. (N) Dinámica Estática Soporte Rodamiento Y 15000 10000 1.20 SY506 479207 D 30 Fuente: Manual de rodamientos de SKF, Pág. 358; Autor: SKF; 5.3.5 Base o armadura Para diseñar este elemento tenemos que tener en cuenta los siguientes criterios: • Estabilidad

- 36. • Resistencia y rigidez Estabilidad .- Es la propiedad del sistema de mantener su estado durante la acción de fuerzas exteriores. Es conveniente que la máquina posea esta propiedad para asegurar que cuando se esté maquinando la madera no surjan movimientos desestabilizadores que modifiquen el perfil deseado o en el peor de los casos provoque un accidente. Para analizar la estabilidad escogeremos unos esquemas de cálculo como se ve en la figura N °31. figura N º31, Modelos de cálculo para la base De los modelos de cálculo que se han seleccionado, debido a que son los más estables dado que otro cuerpo como pirámides u esferas no presentan una superficie plana superior donde pueda asentarse el tablero que se va a moldurar, se optan por estos dos para hacer el cálculo.

- 37. Será más estable el que necesite más energía para salir de su estado de equilibrio. Del paralelepípedo y cilindro escogidos se necesitará mas energía para sacarlo de su estado de equilibrio, es decir será mas estable el que tenga una mayor altura de volteo designada por h como se esquematiza en la figura N º32, Estableciendo analíticamente cual de estas alturas es mayor sea; - h 1 ; Altura necesaria para vencer la inercia del paralelepípedo. - h 2 ; Altura necesaria para vencer la inercia del cilindro. Sea A el área de las bases de ambas formas volumétricas. Para el cilindro el área tendrá un radio de : A = π x r2 despejando tenemos: r = (A/π)1/2 ..................................................(34) Para el paralelepípedo el lado de su base tendrá un valor de : A = a2; a = (A) ½......................................................(35) De la figura N º 32, se puede deducir geométricamente. h1 = ( (a/2)2 + h/2)2 ) ½ -h/2 ;……………..(36) h2 = ( (r)2 + h/2)2 ) ½ - h/2 ;………………(37) Analizando las dos magnitudes tenemos

- 38. H1 h2 ( (a/2)2 + (h/2)2 ) ½ -h/2 ( (r)2 + (h/2)2 ) ½ - h/2 ( (a/2)2 + (h/2)2 ) ½ ( (r)2 +(h/2)2 ) ½ ( (a/2)2 + (h/2)2 ) ( (r)2 + (h/2)2 ) (a/2)2 (r)2 Introduciendo los valores de las ecuaciones , 34 y 35, obtenemos; ( A1/2 /2)2 ((A/π)1/2)2 Simplificando tenemos : A1/2 /2 (A/π)1/2 : A1/2 /2 < A1/2 /π1/2 : Vemos que el término derecho es el de mayor valor entonces también analíticamente se ha demostrado que las altura que necesita el cilindro para salir de su estado de inercia es mayor que el del paralelepípedo. PARAL EPI PED O CI L I ND RO h1 h2 ½a r h 1 ; al t u r a n e c e s ar i a p ar a ve n c e r l a e s t ab i l i d ad d e l p ar al e p i p e d o h 2 ; al t u r a n e c e s ar i a p ar a ve n c e r l a e s t ab i l i d ad d e l c i l i n d r o . a; l ad o d e l a b as e d e l p ar al e p i p e d o r ; r ad i o d e l a b as e d e l c i l i n d r o

- 39. FIGURA N º32. Representación geométrica de alturas de energía Por lo tanto la altura necesaria par vencer la inercia del cilindro es mayor que la altura para vencer la inercia del paralelepípedo, por lo tanto el cilindro es mas estable dado que necesita mas energía potencial para sacarlo de su estado de inercia. En conclusión teóricamente el bastidor debería tener una forma cilíndrica pero el costo y la dificultad constructiva no lo hacen factible. Entonces la forma geométrica que se adoptara para la fabricación es la de un PARALELEPÍPEDOS con las modificaciones constructivas que sean necesarias. Calculando la energía potencial necesaria para romper la estabilidad del bastidor. LA ENERGÍA ESTA DADA POR: Ep = mgh ...............................................................(38) Ep = 175 (kg-masa) x 9.81 (m/s2 ) x 0.0908327 m Ep = 155.94 Joules. Espesor de la base o armadura Generalmente las armaduras de las máquinas tienen que recibir las reacciones provocadas por las fuerzas aplicadas a los diferentes miembros por la energía transmitida, es evidente que la mayoría de los

- 40. esfuerzos inducidos en los miembros de las armaduras, son complejos. Si es esencial que los miembros que se muevan mantengan un exacto alineamiento, como sucede en las máquinas herramientas, el requisito predominante para la armadura es la rigidez y no la resistencia. Por esas razones el diseño de las armaduras de las máquinas, en general, tiene que regirse en gran parte por el criterio personal, y la experiencia, siendo raros los casos en los que es posible un análisis matemático completo. Con todo aun en los casos en que el criterio tiene que servir de guía, es no solo útil, si no a veces necesario, comprobar, lo más aproximadamente posible, los esfuerzos en ciertas secciones importantes. En todos, los casos es conveniente lo que podemos llamar un análisis cualitativo de la armadura, como una guía para la distribución adecuada del material y para determinar las formas de las diversas secciones. La base donde se apoyará el motor de posición vertical tendrá las siguientes dimensiones aproximadamente. Donde, h queda determinado por las dimensiones del motor seleccionado y L será la máxima luz que puede tener . según las dimensiones ya adoptadas de la base de la TUPÍ se tomara inicialmente un espesor de 3/8 “, h = 8 pulg. L = 600 m.m. ≈ 23 pulg. En la figura N º 33, se ve una vista de esta.

- 41. e h L Figura N ° 33, placa de apoyo del motor Un diagrama de la aplicación de estas fuerzas que actúan sobre esta placa se ve en la figura N º 34 . F tf : fuerza de tensión de la faja W motor : peso del motor, W pa : peso de la placa de apoyo. Del capitulo se selección del eje se obtiene F tf : F tf = 165.28 N = 37.065 lb. el peso del motor seleccionado es : W motor = 16 Kg. = 35.2 lb. El peso de la placa de apoyo se determinara por : W pa = γ × h × L × e ........................................................................(39)

- 42. Donde : γ = 7.85 gr./cc. Obtenemos: W pa = 8.88 kg. = 19.53 lb. Wpa Wmo t o r Ft f En la figura N º34 , cargas que actúan en la placa En la figura N ° 35, se ven todas las cargas que actúan en el centro de gravedad de la placa de apoyo, así como los momentos que se originan. CALCULO DE LOS MOMENTOS TORSORES Originados en la placa de apoyo, debido a : • Peso del motor, Tmotor = W motor × d 1 ......................................................(40) Tmotor = 131.32 lbs. × pu lg . Donde d 1, se ve en la figura N º36, d 1 ≅ 3.73 pulg.

- 43. • Fuerza de tensión de la faja.( se obtuvo en el capitulo de diseño del eje, mediante la relación T = T 2 +T 1) Ttf = Ftf × d 2 ....................................................................(41) Ttf = 248.08 lbs − pu lg . Donde d 2 , se ve en la figura N º36 , d 2 ≅ 6.693 pulg. Figura N °35, cargas y momentos que se originan en la placa El MOMENTO TORSOR TOTAL será : Ttotal = Tmotor + Ttf ................................................................(42) Ttotal = 379.41 lbs − pu lg .

- 44. Los esfuerzos cortantes que se generan en elementos de sección no circular específicamente para secciones rectangulares se evalúan por la siguiente expresión: Ttotal τ max = ...........................................................( 43) α ×h×e2 α es un coeficiente que depende de la relación h /e ; h, e,: son las dimensiones de la sección recta de la placa de apoyo estas se pueden apreciar en la figura N º 37 ,

- 46. evaluando h/e = 21.333 Tabla N º5.35, relación geométrica entre espesor y alturas de la sección recta de la placa de apoyo, para hallar el coeficiente α h/e 1 1.5 1.75 2 2.5 3 4 6 8 10 ∝ α 0.208 0.231 0.239 0.246 0.258 0.267 0.282 0.299 0.307 0.313 0.333 Fuente: Resistencia de materiales Pág. 100 Autor: V. I. Feodosiev. α = 0.333 Figura N ° 37, Sección recta de la placa de apoyo Reemplazando los valores de h, e, α, y el valor del T total = 379.41 lb. – pulg. , en la ecuación N º 43. obtenemos: lb τ max = 1012.77 pu lg 2

- 47. CALCULO DE LOS MOMENTOS FLECTORES ORIGINADOS EN LA PLACA DE APOYO : A continuación se ve la aplicación de cargas y momentos actuantes en la placa de apoyo, Figura N º 38 Por ecuaciones de la estática se cumple : R1 + R 2 = ϖ × L + W motor ;..........................................(44) Donde : ϖ = W pa / 23; ϖ = 0.849 lb / pulg. Placa de apoyo del motor Angulos de apoyo ω Figura N ° 38, cargas y momentos originados en la base de apoyo Reemplazando valores y por la simetría de la carga , R 1 = R 2 , entonces los valores de las reacciones son : R 1 = 27.364 lb.

- 48. En la figura N °39, se han realizado los diagramas de fuerza cortante y momentos flectores, desarrollados en la placa de apoyo del motor, originados por el peso de la placa y el peso del motor, el Momento flector máximo esta ubicado en los extremos y tiene un valor de: M = 138.63 lb-pulg. Por lo tanto los esfuerzos de flexión que se desarrollan están dados por la M σf = ..........................................................(45) S x− x donde : e×h2 S x− x = ;........................................................(46) 6 S x-x : Módulo elástico de sección Reemplazando los valores de e = 3/8” y h = 8 “, obtenemos: S x-x = 4 pulg. 3., luego reemplazando todos estos valores en la ecuación N º 45 , lb σ fx = 34.66 pu lg 2 Momentos flectores debido a la fuerza de tensión de la faja F tf La fuerza de tensión en la faja, F tf, es la tensión resultante a que se refiere en el capítulo de eje, y tiene un valor de: F tf = T r = 165.28 N. = 16.848 kg. = 37.066 lb. En la figura N ° 40, se ve la disposición de esta fuerza en la placa.

- 50. Ft f R1 R2 Figura N ° 40, aplicación de la carga debido a la fuerza de tensión de la faja y sus reacciones Resolviendo: F tf = R 1 +R 2 ....................................(47) R 1 = 18.53 lb. R 2 = 18.53 lb. En la figura N º 41 se ha construido el diagrama de fuerzas cortante y momentos flectores. El esfuerzo máximo será desarrollado en la cercanía de los apoyos. M = 106.566 lb - pulg. Por lo tanto los esfuerzos de flexión que se desarrollan están dados por: M σf = .......................................................(48) S x− x donde: S x-x : Módulo elástico de sección

- 52. L×e2 S x− x = .........................................(49) 6 Reemplazando los valores de e = 3/8” y L≅23 “, obtenemos: 3 S x-x = 0.539 pulg. , luego reemplazando todos estos valores en la ecuación N º 47, se obtiene. lbs σ fy = 197.688 pu lg 2 El estado de esfuerzos para este punto critico se muestra en la figura N º 42 lbs lbs lbs σ fx = 34.66 2 ; σ fy = 197.688 2 ; τ xy = 1012.17 pu lg pu lg pu lg 2 Figura N 42, estado de esfuerzos en la placa de apoyo del motor

- 53. APLICANDO LOS CRITERIOS DE FALLA PARA COMPROBAR SU RESISTENCIA. 1 eroCRITERIO DE MÁXIMO ESFUERZO NORMAL (O TEORÍA DE RANKINE ): Esta teoría nos dice que el esfuerzo máximo generado en el elemento en su parte mas critica no debe superar el esfuerzo de fluencia del material : σ fx + σ fy σ fx − σ fy 2 σ max = + + τ 2 xy .................................(50) 2 2 Reemplazando valores en la ecuación N º 50 , tenemos : σ máx. = 1131.62 lb / pulg.2 ≤ S f ; no ocurrirá falla, dado que el esfuerzo de fluencia S f = 36000 lb / pulg. 2 2 doCRITERIO DE ESFUERZO CORTANTE MÁXIMO (O TEORÍA DE GUEST ): Esta teoría nos dice que el esfuerzo cortante máximo generado en el elemento en su parte más critica no debe superar el esfuerzo de corte por fluencia. S sf del material: σ fx − σ fy 2 τ max = + τ 2 xy ..........................................(51) 2 Reemplazando valores en la ecuación N º 51 , tenemos : τ máx. = 1015.45 lb / pulg.2 ≤ S sf ; no ocurrirá falla, dado que el esfuerzo de fluencia de corte,

- 54. S sf = ½(. S f ) = 18000 lb / pulg. 2 3 er CRITERIO DE LA MÁXIMA DEFORMACIÓN ( O TEORÍA DE SAINT-VENANT ): Esta teoría nos dice que el esfuerzo normal máximo generado en el elemento en su parte mas crítica no debe superar el esfuerzo de fluencia. S f del material : σ fx + σ fy σ fx − σ fy 2 σ max = (1 − µ ) + (1 + µ ) + τ 2 xy .................................(52) 2 2 Reemplazando valores en la ecuación N º 52 , tenemos : σ máx. = 1394.21 lb / pulg.2 ≤ S f ; no ocurrirá falla, dado que el esfuerzo de fluencia, S f = 36000 lb / pulg. 2 4 to CRITERIO DE LA MÁXIMA ENERGÍA DE DEFORMACIÓN: Esta teoría nos dice que el esfuerzo normal máximo generado en el elemento en su parte más crítica no debe superar el esfuerzo de fluencia. S f del material: σ 2 max = σ 2 fx + σ 2 fy + 2(1 + µ )τ 2 xy − 2 µ (σ fx σ fy )..........................(53) Reemplazando valores en la ecuación N º 53, tenemos: σ máx. = 1638.16 lb / pulg.2 ≤ S f ; no ocurrirá falla, dado que el esfuerzo de fluencia, S f = 36000 lb / pulg. 2

- 55. 5 to CRITERIO DE LA MÁXIMA ENERGÍA DE DISTORSIÓN: Esta teoría nos dice que el esfuerzo normal máximo generado en el elemento en su σ 2 max = σ 2 fx + σ 2 fy + 3τ 2 xy − (σ fx σ fy )..........................(54) parte mas critica no debe superar el esfuerzo de fluencia. S f del material : Reemplazando valores en la ecuación N º 54, tenemos : σ máx. = 1762.64 lb / pulg.2 ≤ S f ; no ocurrirá falla, dado que el esfuerzo de fluencia, S f = 36000 lb / pulg. 2 Los elementos que darán rigidez es decir las montantes y travesaños de la base o armadura estarán comprendidos entre ¼” o 3/8” 5.3.6 Selección de la faja La potencia del motor seleccionado es: Pot motor = 2.0 HP.

- 56. La potencia de diseño esta da por : Pot diseño = F.S *(Pot motor ), .....................................(55) donde F.S; factor de servicio que se obtiene de la tabla que se encuentra en el ANEXO N Para las condiciones de trabajo: F.S =1.3. Reemplazando en la ecuación 55, la potencia de diseño: Pot diseño = 2.6 HP. Como esta máquina trabaja a altas R.P.M. ≅ 3450. Con estos datos de la figura N °43, se selecciona el tipo de faja A. Figura N ° 43, grafico para la selección de la faja Los diámetros mínimos de la polea, se obtienen, con las

- 57. R.P.M. ≅ 3450, y HP ≅ 2.0 HP. Interpolando El diámetro exterior mínimo de la polea se obtiene de la Tabla N º5.36a Fuente: Diseño de elementos de maquina Autor: Ing. Hori Asano. Tabla N° 5.36a Díametro exterior mínimo recomendado de poleas para fajas en V en motores elétricos. HP RPM del motor del motor 575 695 870 1160 1750 3450 0.5 2.5 2.5 2.2 0.75 3.0 2.5 2.4 2.2 1 3.0 2.5 2.4 2.4 2.2 1.5 3.0 3.0 2.4 2.4 2.4 2.2 2 3.6 3.0 3.0 2.4 2.4 2.4 3 4.5 3.6 3.0 3.0 2.4 2.4 5 4.5 4.5 3.8 3.0 3.0 2.4 7.5 5.3 4.5 4.4 3.8 3.0 3.0 φ min. = 2.4 pulg., de la Tabla N º5.36b seleccionamos φ = 4 pulg. TABLA N°5.36b POLEAS ESTÁNDARES PARA FAJAS EN V en pulg. Sección A Sección B Sección C Sección D Sección E 3 6.2 4.6 9.4 7.0 14.0 12.0 27.0 21 3.2 6.4 4.8 11 7.5 16.0 13.0 33.0 21.6 3.4 7.0 5.0 12.4 8.0 18.0 13.4 40.0 22 3.6 7.6 5.2 13.6 8.5 20.0 13.5 48.0 22.8 3.8 8.2 5.4 15.4 9.0 24.0 14.0 58.0 23.2 4.0 9.0 5.6 18.4 9.4 30.0 14.2 24 4.2 10.6 5.8 20 9.5 36.0 14.5 27 4.4 12.0 6.0 25 9.6 44.0 14.6 31 4.6 15.0 6.2 30 9.8 50.0 15.0 35 4.8 18.0 6.4 38 10.0 15.4 40 5.0 19.6 6.6 10.2 15.5 46 5.2 24.6 6.8 10.5 16.0 52 Fuente: Diseño de elementos de maquina Autor: Ing. Hori Asano.

- 58. para obtener mayor R.P.M. en el eje de la tupí, la polea del eje portaherramientas será de 3 pulg. Luego la relación de transmisión estará dada por: D mg = ...............................................................(56) d 4 mg = = 1.3333 3 La longitud aproximada de la faja . long. aprox. = 2 * C +1.65* (D +d) .......................(57) donde D, d diámetros de poleas conductora y conducida. Adoptando distancia entre centros C = 10“. long. aprox. = 31.55. De la Tabla N º 5.36c, que se muestra Se selecciona la Faja A 31 , long = 32.3 “. TABLA N º 5.36c, LONGITUD DE FAJA Y FACTOR POR LONGITUD DE FAJA Sección A Sección B Sección C FAJA Nº Long paso KL FAJA Nº Long paso KL FAJA Nº Long paso KL pulg. pulg. pulg. A26 27.3 0.81 B35 36.8 0.81 C51 53.9 0.8 A31 32.3 0.84 B38 39.8 0.83 C60 62.9 0.82 A33 34.3 0.85 B42 43.8 0.85 C68 70.9 0.85 A35 36.3 0.87 B46 47.8 0.87 C75 77.9 0.87 A36 37.3 0.87 B51 52.8 0.89 C81 83.9 0.89 A38 39.3 0.88 B53 54.8 0.89 C85 87.9 0.90 A40 41.3 0.89 B55 56.8 0.90 C90 92.9 0.91 A42 43.3 0.90 B58 59.8 0.91 C96 98.9 0.92 A43 44.3 0.90 B60 61.8 0.92 C100 102.9 0.92 A43 47.3 0.92 B62 63.8 0.92 C105 107.9 0.94 Fuente: Diseño de elementos de maquina Autor: Ing. Hori Asano.

- 59. La distancia entre centros correcta es: 32.2 = 2C + π ( 4 + 3) + 4 − 3 2 ...................................(58) 2 4C Despejando C , obtenemos C = 10.652” Cálculos de los factores de corrección • factor de corrección por ángulo de contacto , se obtiene de la Tabla N º 5.36d, kθ = 0.99 • Factor de corrección por longitud de faja, se obtiene de la tabla N º 5.36c, K L = 0.84 Tabla N °5.36d, Factor por ángulo de contacto D − d θ K θ C 0.00 180 1.00 0.10 174 0.99 0.20 169 0.97 0.30 163 0.96 0.40 157 0.94 0.50 151 0.93 0.60 145 0.91 0.70 139 0.89 0.80 133 0.87 0.90 127 0.85 1.00 120 0.82

- 60. Fuente: Diseño de elementos de maquina Autor: Ing. Hori Asano. HP por faja que puede transmitir: De la Tabla N º 5.36e Tabla N° 5.36e, Potencia que pueden transmitir las fajas de sección A RPM del eje HP por faja. polea de menor diámetro mas rápido 2.8 3 3.2 3.4 4200 1.93 2.35 2.71 3.15 4400 1.94 2.38 2.79 3.19 4600 1.95 2.39 2.81 3.21 Fuente: Diseño de elementos de maquina Autor: Ing. Hori Asano. HP faja = 2.39 Potencia adicional por relación de transmisión De la tabla N º 5.36f, obtenemos: HP adicional = 0.01079*3450/100 = 0.372 H.P. Tabla N ° 5.36f, Potencia adicional por relación de transmisión Relación de transmisión Selección de faja A B C D E 1.00 a 1.01 0.00000 0.00000 0.0000 0.0000 0.0000 1.02 a 1.04 0.00180 0.00472 0.0131 0.0466 0.0890 1.05 a 1.08 0.00360 0.00944 0.0263 0.0931 0.1878 1.09 a 1.12 0.00539 0.01415 0.0394 0.1397 0.2670 1.13 a 1.18 0.00719 0.01887 0.0525 0.1863 0.3560 1.19 a 1.24 0.00899 0.02359 0.0656 0.2329 0.4450 1.25 a 1.34 0.01079 0.02831 0.0788 0.2794 0.5340 1.35 a 1.51 0.01259 0.03303 0.0919 0.3260 0.6630 1.52 a 1.99 0.01439 0.03774 0.1050 0.3726 0.7120 2.00 a más 0.01618 0.04246 0.1182 0.4191 0.8010 Fuente: Diseño de elementos de maquina Autor: Ing. Hori Asano.

- 61. HP faja real que puede transmitir esta dado por la ecuación N º59. HPfajareal = ( HPreal + HPadicional ) × kθ × k l .......................................(59) HPfajareal = 2.762 × .99 × 0.84 = 2.297 H .P. El número de fajas a utilizar se calcula por Pot diseño N °defajas = ....................................(60) HPfajareal N °defajas = 1.132 utilizaremos por lo tanto 2 fajas A 31 En la figura N º44, se aprecia el conjunto Polea faja.

- 63. 5.3.7 Diseño del porta cuchilla El diámetro del eje calculado, φeje = ¾”, Generalmente el Porta cuchilla se cala en el mismo eje, como se ve en el ANEXO J Calculando el módulo de sección del eje I x− x S x− x = ............................................(61) ρ donde: S x-x ; Modulo de sección, Ix-x ; Momento de Inercia, ρ ; distancia del CG. A la fibra a calcular. d4 I x− x = π .......................................................(62) 64 I x-x = 0.0155 pulg. 4 . Entonces el modulo de sección para ρ = 0.375”; S x-x = 0.0414 pulg. 3 . Para el eje ya calado que presenta una sección como se ve en la figura N º 45

- 64. S/E me d i d as e n m. m. Figura N ° 45, sección recta del eje donde va el porta cuchilla Reemplazando d = 1.5 “ en la ecuación N º61 , π ( 1 .5 ) 4 I x−x1 = 64 Ix-x1 = 0.2485 pulg. 4. La sección libre tiene las siguientes dimensiones : bh 3 I x − x 2= .................................................(63) 12 b = 1.5” , h = 7 mm. ≈ 9/32” I x-x2 = 0.0027 pulg. 4. Entonces : I x-x = I x-x 1 - I x-x 2 ; Ix-x = 0.2458 , pulg. 4. ρ = 0.75 “, entonces el módulo de sección es

- 65. S x-x = Ix-x / 0.75. S x-x = 0..3277 pulg. 3. Como este módulo de sección es mayor que el anterior , deducimos que es mas resistente a los esfuerzos de flexión, a que esta sometido el eje. Por lo tanto el diámetro del eje será de 1½ pulg. En el lado del porta cuchilla, y para no hacer rebajos demasiados grandes en la parte del eje donde no se calara el diámetro será de 30 mm.

- 66. 5.3.8 Diseño del sistema de elevación Como puede verse en el ANEXO K , los sistemas de elevación del eje que contiene a la herramienta. Son diferentes maneras de regular la altura del eje. Pudiéndose dividir en dos grupos principales : 1. Desplazando el eje y manteniendo fijo el tablero, como se puede observar en las ANEXO K1 , ANEXO K2 2. Desplazando el tablero manteniendo fijo el eje, como se puede observar en la ANEXO K3. 3. Nuestros cálculos los referiremos al primer grupo. El sistema de elevación que se diseñara será el del ANEXO K1, Diseño del tornillo de potencia : los elementos y sus respectivos pesos se encuentran en la tabla N ° 5.38: Tabla 5.38, componentes y sus respectivos pesos. Elemento Pesos Cantidad Kg. Lb. Motor 16 52.8 01 Base del motor 8.8 19.36 01 Eje 4.272 9.4 01 Soportes de pie SY 1.20 2.64 02 Poleas 1.00 2.2 02 Base del eje 5.89 12.95 01 Calculo del Momento flector resultante debido a la excentricidad de las cargas. El Wa, peso de a esta comprendido por: Peso del eje.

- 67. Peso de dos chumaceras. Peso de su placa de apoyo. Peso de una polea. Operando tenemos que Wa = 13.562 Kg = 29.84 lb. El momento que origina, estará dado por: M a = W a x d a .............................................................(64) El W b, peso de a esta comprendido por: Peso del motor. Peso de la placa de apoyo. Peso de una polea. Operando tenemos que W b = 25.8 Kg. = 56.76 lb. El momento que origina, estará dado por: M b = W b x d b;……………………………………..(65) da y d b , se pueden observar en la figura N º46, El Momento Resultante se evalúa por: M res = M b − M a .......................................(66) Evaluando tenemos: M a = 43.615 lb-pulg. y M b = 428.85 lb-pulg. ;

- 69. M res = 385.235 lb- pulg. ESTIMANDO EL DIÁMETRO RAÍZ DEL TORNILLO Debido a que los esfuerzos de flexión son los más preponderantes entonces se puede estimar el diámetro raíz del tornillo con la siguiente ecuación: 32M res dr = 3 .............................................(67) πσ adm donde : lb σ adm = 0.6S y = 21600 pu lg 2 Reemplazando valores en esta ecuación obtenemos d r = 0.57 pulg. Debido a que el tornillo de potencia estará expuesto a vibración cuando trabaje la máquina se decide fabricar con rosca fina. En la tabla 5.38a, se ven las características de este tornillo Tabla 5.38a, características geométricas del tornillo de potencia Tornillo Tuerca d dr H Dr D H p r dm 24 20.5 1.75 21.5 24.5 1.5 3 0.25 22.5 . Fuente: Diseño de elementos de máquina, 8ava, edición Pág. 32; Autor: Ing. Juan J. Hori A. En el ANEXO L, se observa una tabla completa de las medidas de diferentes tornillos de potencia.

- 70. W ×dm cos φ n × tan λ + µ µ c × W × d c Tasc = cos φ − µ tan λ + ................(68) 2 n 2 La ecuación N º68, nos da el torque necesario para ascender la carga. donde : W = Wa +W b = 86.6 libras, carga a levantar por el tornillo. µ = 0.10, coeficiente de rozamiento entre el tornillo y la tuerca. µc = 0.10, coeficiente de rozamiento entre el tornillo y el collarín φ = 15: ángulo entre los flancos de la rosca, φn : Ángulo entre los flancos normal al filete. λ : ángulo de avance de la rosca. Calculo de parámetros que intervienen en la ecuación: - El ángulo de avance de la rosca se calcula por la siguiente ecuación: L N ×p tan λ = = c .........................(69) π ×dm π × dm evaluando obtenemos: λ = 2.4302 donde : L: avance, N e: número de entradas P: paso de la rosca. El ángulo φn , se calcula de la siguiente ecuación : tan φ n = tan φ × cos λ .......................................(70) Reemplazando valores se obtiene:

- 71. φn = 14.987 ; reemplazando todos los valores obtenidos en la ecuación N º68, se calcula el torque necesario para levantar la carga T asc = 8.5166 lb-plugs. EVALUANDO LOS ESFUERZOS GENERADO EN EL TORNILLO DE POTENCIA. 1.- Esfuerzo normal en el tornillo : 4 ×W σn = ..................................................(71) π ×d 2r lb σ n = 208.34 pu lg 2 2.- Esfuerzo de corte en el tornillo : 16 × Tasc τ= ≤ 0.4S y .............(72) π × d 3r lb τ = 105.76 pu lg 2 3.- Esfuerzo de flexión en el tornillo. 32 × M σf = ≤ 0.6 S y ......................(73) π × d 3r lb σ f = 6417.2 pu lg 2 La tuerca tendrá una altura de 50.00 mm.

- 72. Cálculo de engranaje cónicos Parámetros geométricos utilizados en el cálculo de engranajes cónicos de dientes rectos: Dp: diámetro de paso del piñón Dg: diámetro de paso del engranaje Zp: número de dientes del piñón Zg: número de dientes del engranaje γp: ángulo de paso del piñón γg: ángulo de paso del engranaje mg: relación de transmisión A: longitud de la generatriz del cono F: ancho del diente Número de dientes mínimo en el piñón De la tabla 5.38b, establecemos el número de dientes mínimo en el piñón:

- 73. Tabla N ° 5.38b, número mínimo de dientes en el piñón Rectos Espirales Zerol piñón engranajes piñón engranajes piñón engranajes 16 16 17 17 17 17 15 17 16 18 16 20 14 20 15 19 15 25 13 30 14 20 13 22 12 26 Fuente: Diseño de elementos de máquina, 8ava, edición Pág. 124; Autor: Ing. Juan J. Hori A. Diámetro de paso del piñón Zp = 13 , módulo m = 4; Dp = m* Zp (74) Dp = 52 m.m. Diámetro de paso del engranaje Zg = 18 , módulo m = 4; Dg = m* Zg (75) Dg = 72 m.m. Angulo de paso del piñón Zp γ p = atn (76) Z g γp = 35.838° Angulo de paso del engranaje Zg γ g = atn Zp (77) γg = 54.162°

- 74. Longitud de la generatriz del cono Dp A= ( ) 2 ∗ sin γ p (78) A = 44.407 m.m. Ancho del diente F = 3∗ m (79) F = 12 m.m. F < A/3 y F < 10 m Comprobación de la resistencia del diente De acuerdo a las recomendaciones de AGMA, Se calcula: S t: esfuerzo en la raíz del diente, Conociendo la carga tangencial aplicada en el diámetro de paso: W t: carga tangencial en Kg Factores en el cálculo: Ko: Factor de sobrecarga Km: Factor de distribución de carga Ks: Factor de tamaño Kv: Factor dinámico J: Factor geométrico F: ancho del diente De la ecuación N ° 68 se obtuvo el Torque necesario para elevar el sistema en Lb-pulg., haciendo la conversión adecuada.

- 75. T = 98.328 kg -mm La carga tangencial se evalúa T Wt = (80) Rm donde Rm: es el radio medio del diámetro de paso. Evaluando cada uno de estos factores De la tabla 5.38c siguiente se obtiene, el factor de sobrecarga ko: Tabla 5.38c, Factor de sobrecarga ko Carga en la máquina movida Fuente de poder Uniforme Choque Choque moderado fuerte Uniforme 1.00 1.25 > 1.75 Choque moderado 1.25 1.50 > 2.00 Choque fuerte 1.50 1.75 > 2.25 Fuente: Diseño de elementos de máquina, 8ava, edición Pág. 127; Autor: Ing. Juan J. Hori A. De la figura N º 47, con modulo m = 4, se obtiene el factor de tamaño

- 76. Figura N º 47, gráfico para obtener el factor de tamaño Ks = 0.63 De la tabla N ° 5.38d, siguiente se obtiene el factor de distribución de carga, Km Tabla N ° 5.38d, factor de distribución de carga Aplicación Las dos ruedas Una de las ruedas Ninguna de las montadas entre Montada entre ruedas montada apoyos apoyos entre apoyos Industrial general 1.00 - 1.10 1.10 - 1.25 1.25 - 1.40 Automotriz 1.00 - 1.10 1.10 - 1.25 1.25 - 1.50 Aviación 1.00 - 1.25 1.10 - 1.40 1.25 - 1.50 Fuente: Diseño de elementos de máquina, 8ava, edición Pág. 127; Autor: Ing. Juan J. Hori A. Km = 1.25.

- 77. En la figura N ° 48 se encuentra un grafico donde se obtiene el factor dinámico, Kv . Asumiendo n = 5 RPM, como velocidad accionada manualmente para elevar el eje, luego la velocidad, v , en m/s. π × Dp × n v= (81) 60000 m v = 0.014 s con el valor de la velocidad v, y debido a que los engranajes son generados sin gran precisión, se utiliza la curva N ° 4, Figura N º 48, grafico para calcular, el factor dinámico Kv = 0.9 De la figura N º 49, obtenemos el factor geométrico

- 78. Figura N º 49, grafico para el cálculo del factor geométrica en engranajes cónicos J = 0.19. Por lo tanto el esfuerzo St, en la raíz del diente: Wt × K o × K s × K m St = (82) Kv × m× F × J kg S t = 0.454 mm 2 calculando Sadm, por la siguiente relación: S att × KL S adm = (83) KT × KR donde KL; factor de vida que podemos obtenerlo de la tabla N ° 5.38e

- 79. Tabla N ° 5.38e, factor de vida Engranajes rectos, helicoidales, Engranajes Número de ciclos Bihelicoidales cónicos 160 BHN 250 BHN 450 BHN Capa dura capa dura carburizada carburizada 103 1.6 2.4 3.4 2.7 4.6 104 1.4 1.9 2.4 2.0 3.1 105 1.2 1.4 1.7 1.5 2.1 106 1.1 1.1 1.2 1.1 1.4 107 1.0 1.0 1.0 1.0 1.0 108 1.0 - 0.8 1.0 - 0.8 1.0 - 0.8 1.0 - 0.8 1.0 KL = 1.00, KT ; factor de temperatura, debido a que estos engranajes trabajan a una temperatura inferior a 75 ° C , se tomara, KT = 1.00. El factor de seguridad, KR se obtiene de la tabla N ° 5.38f Tabla N ° 5.38f, factor de seguridad respecto, al esfuerzo de fluencia Requerimiento KR Alta confiabilidad > 3.00 diseño normal 1.33 KR = 1.33. El esfuerzo permisible Sat, del material, se puede obtener en el ANEXO O Tabla N °5.38g, Sat = 3.2. Por la tanto el esfuerzo admisible, kg S adm = 2.406 mm 2 se comprueba que :

- 80. S t ≤ S adm Calculando las dimensiones del engranaje cónico. Relación de transmisión (mg) Zg mg = Zp m g = 1.385 altura de trabajo (hk): hk = 2 × m (84) hk = 8 altura del diente (ht): ht = 2.177 × m + 0.05 (85) ht = 8.802 adendum del engranaje (ag): 0.46 × cos(γ g ) ag = 0.54 + × m mg × cos(γ p ) (86) ag = 3.12 adendum del piñón (ap): ap = hk − ag (87) ap = 4.88