Soldagem I e II - Terminologia

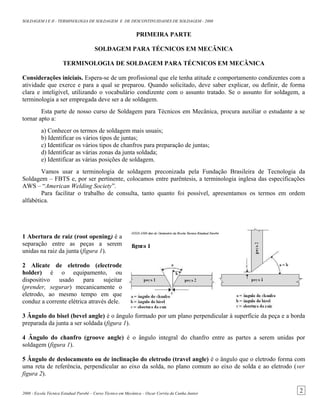

- 1. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 PRIMEIRA PARTE SOLDAGEM PARA TÉCNICOS EM MECÂNICA TERMINOLOGIA DE SOLDAGEM PARA TÉCNICOS EM MECÂNICA Considerações iniciais. Espera-se de um profissional que ele tenha atitude e comportamento condizentes com a atividade que exerce e para a qual se preparou. Quando solicitado, deve saber explicar, ou definir, de forma clara e inteligível, utilizando o vocabulário condizente com o assunto tratado. Se o assunto for soldagem, a terminologia a ser empregada deve ser a de soldagem. Esta parte de nosso curso de Soldagem para Técnicos em Mecânica, procura auxiliar o estudante a se tornar apto a: a) Conhecer os termos de soldagem mais usuais; b) Identificar os vários tipos de juntas; c) Identificar os vários tipos de chanfros para preparação de juntas; d) Identificar as várias zonas da junta soldada; e) Identificar as várias posições de soldagem. Vamos usar a terminologia de soldagem preconizada pela Fundação Brasileira de Tecnologia da Soldagem – FBTS e, por ser pertinente, colocamos entre parêntesis, a terminologia inglesa das especificações AWS – “American Welding Society”. Para facilitar o trabalho de consulta, tanto quanto foi possível, apresentamos os termos em ordem alfabética. 1 Abertura de raiz (root opening) é a separação entre as peças a serem unidas na raiz da junta (figura 1). 2 Alicate de eletrodo (electrode holder) é o equipamento, ou dispositivo usado para sujeitar (prender, segurar) mecanicamente o eletrodo, ao mesmo tempo em que conduz a corrente elétrica através dele. 3 Ângulo do bisel (bevel angle) é o ângulo formado por um plano perpendicular à superfície da peça e a borda preparada da junta a ser soldada (figura 1). 4 Ângulo do chanfro (groove angle) é o ângulo integral do chanfro entre as partes a serem unidas por soldagem (figura 1). 5 Ângulo de deslocamento ou de inclinação do eletrodo (travel angle) é o ângulo que o eletrodo forma com uma reta de referência, perpendicular ao eixo da solda, no plano comum ao eixo de solda e ao eletrodo (ver figura 2). 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 2

- 2. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 6 Ângulo de trabalho (work angle) é o ângulo que o eletrodo forma com a superfície do metal de base e ao plano perpendicular ao eixo de soldagem (ver figura 2). 7 Atmosfera protetora (protective atmosphere) é o envoltório gasoso que circunda a parte a ser soldada ou brazada durante a operação de soldagem. 8 Atmosfera redutora (reducing atmosphere) é a atmosfera protetora, quimicamente ativa e que, a temperatura elevada, reduz óxidos metálicos (reduzir óxidos é a operação de retirar, parte ou totalmente, oxigênio dos óxidos). 9 Brasagem (brazing, soldering) é o processo de união de materiais onde apenas o metal de adição sofre fusão, ou seja, não se funde o metal de base (o metal das partes a serem unidas). O metal de adição, liquefeito (fundido), penetra na fresta da junta e por capilaridade nas peças e, após esfriar e se solidificar, une as partes. 10 Camada (layer) é o conjunto de passes, ou cordões, depositados na mesma junta (figura 3). 11 Certificado de qualificação de soldador (welder certification) é o documento escrito certificando que o soldador executa soldas de acordo com os padrões pré-estabelecidos. 12 Chanfro (groove) é a preparação de junta a ser soldada, executada em forma de abertura ou sulco entre os componentes a serem soldados, determinando o espaço para conter a solda (ver figura 4). Os principais são: Chanfro reto, ou sem chanfro, ou junta de topo; Chanfro em “V” simples, ou em meio “V”; Chanfro em “V”; Chanfro em “J”; Chanfro em “U”; Chanfro em “K”; Chanfro em “X”; Chanfro em duplo “J”; Chanfro em duplo “U”; 13 Chapa ou peça de teste de produção (production test plate, vessel test plate) é a chapa soldada como extensão de uma junta soldada normal, com a finalidade de sofrer exames através de ensaios mecânicos, químicos ou metalográficos. 14 Cobre-junta (backing) é o material (metal de base, solda, material granulado, cobre, ou carvão, colocado junto à raiz), com a finalidade de suportar o metal fundido durante a execução de soldagem. 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 3

- 3. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 15 Consumível é todo material empregado na operação de soldagem, como material de adição ou de proteção, tais como; eletrodos, varetas, arame, fluxos, gases etc. 16 Cordão de solda (weld bead) é o depósito de solda resultante de um passe (ver figura 3). 17 Corpo de prova (test speciment) é a amostra retirada da chapa ou peça de teste de produção para executar exames através de ensaios mecânicos, químicos ou metalográficos (veja item 13). 18 Corrente de soldagem (weldimg current) é a corrente elétrica utilizada no circuito de soldagem durante a execução da solda. 19 Corte com eletrodo de carvão (carbon arc cutting) é o processo de corte a arco elétrico (arco voltaico) no qual metais são separados por fusão devido ao calor gerado pelo arco voltaico formado entre um eletrodo de carvão (grafite) e o metal de base. 20 Dimensão da solda (size of weld). Consideram-se as seguintes situações: a) para solda em chanfro: é a penetração da junta (profundidade do bisel mais a penetração da raiz, quando esta é especificada). A dimensão, ou profundidade de soldagem, de uma solda em chanfro é igual à garganta efetiva. b) para solda em ângulo de pernas iguais (ver a figura 5): é o comprimento dos catetos do maior triângulo isóscele que pode ser inscrito dentro da seção transversal da solda. Para soldas em ângulo de pernas desiguais, é o comprimento dos catetos do maior triângulo retângulo que pode ser inscrito dentro da seção transversal da solda. 21 Eficiência de junta (joint efficiency) é a relação (quociente da divisão) entre a resistência da junta soldada (solda) e a resistência do metal de base (metal de que são feitas as partes). 22 Eletrodo de carvão (carbon electrode) é o eletrodo usado em corte ou soldagem a arco elétrico, consistindo em uma haste (vareta, barra etc.) de carbono ou grafite, que pode, ou não, ser revestida por cobre ou outro material. 23 Eletrodo nu (base electrode) é o material de adição consistindo de um metal ligado ou não, em forma de arame, barra ou tira, sem nenhum revestimento ou pintura, além daquele necessário à sua fabricação ou conservação. 24 Eletrodo revestido (covered electrode) é o material de adição composto, consistindo de uma alma (ou núcleo) de eletrodo nu, sobre o qual é aplicado um revestimento. O revestimento pode conter materiais, que com o calor do arco elétrico, formam uma atmosfera protetora, desoxidam o banho, estabilizam o arco, servem de fonte de adições metálicas à solda e produzem uma camada de escória protetora sobre o metal de solda (protegendo termicamente o cordão enquanto ele esfria, e contra a contaminação dos gases atmosféricos, enquanto aquecido). 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 4

- 4. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 25 Eletrodo para solda a arco (arc welding electrode) é um componente do circuito de soldagem através do qual a corrente é conduzida entre o alicate de eletrodo e o arco elétrico (voltaico). 26 Eletrodo tubular (flux cored eletrocde, metal cored electrode) é o material de adição composto, consistindo de um tubo de metal, ou outra configuração, com uma cavidade interna, contendo produtos que formam uma atmosfera protetora, desoxidam o banho, estabilizam o arco, servem de fonte de adições metálicas à solda e produzem uma camada de escória sobre o metal de solda. Atmosfera protetora externa pode ser ou não utilizada. 27 Eletrodo de tungstênio (tungsten electrode) é um eletrodo metálico usado em soldagem ou em corte a arco elétrico, feito de tungstênio (W, wolfrâmio) ou uma sua liga. 28 Equipamento soldado é o produto da fabricação, construção e/ou montagem soldada, tais como: equipamentos de caldeiraria, tubulação, estruturas metálicas, tanques, tubulação, oleodutos, gasodutos etc. 29 Equipamento de soldagem é a máquina, ferramentas, instrumentos, estufas e dispositivos empregados na operação de soldagem. 30 Escama de solda (stringer bead, weave bead) é o aspecto da face da solda semelhante à escamas de peixe. Quando depositada sem oscilação transversal. Assemelha-se à uma fileira de letra V. Em deposição com oscilação transversal, assemelha-se à escamas entrelaçadas (ver figura 6). 31 Face do chanfro ( groove face) é a superfície cortada como preparação de uma junta (figura 7). 32 Face de fusão (fusion face) é a superfície do metal de base que será fundida figura 8). 33 Face da raiz (root face) é a porção da face do chanfro adjacente à raiz da junta da junta (figura 8). 34 Face da solda: é a superfíccie exposta da solda, pelo lado onde a solda foi executada (parte superior da fig. 8). 35 Fluxo (flux): é o material uilizado para evitar oxidação, dissolver ou facilitar a remoção de óxidos e outras substâncias indesejáveis da superficiais. 36 Gabarito de solda (weld gage) é o dispositivo para verificar a forma e a dimensão de soldas. 37 Garganta efetiva (effective throat) é a distância mínima da raiz da solda à sua face menos qualquer reforço (figuras 5 e 9). 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 5

- 5. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 38 Garganta de solda (throat of a fillet weld) (ver figuras 5 e 9) é a dimensão de uma solda em ângulo que determina a distância entre a raiz da junta e: a) hipotenusa do maior triângulo retângulo inscrito na seção transversal da solda (garganta teórica); b) a face da solda (garganta real); c) a face da solda menos o reforço (garganta efetiva). 39 Gás de proteção (shielding gas) é o gás utilizado para prevenir contaminações indesejáveis pela atmosfera. 40 Gás inerte (inert gas) é o gás que normalmente não se combina quimicamente com o metal de base ou metal de adição. 41 Geometria da junta (joint geometry) é a forma e dimensões da seção transversal de uma junta antes da soldagem. 42 Goivagem (gouging) é a operação da preparação de um bisel ou chanfro pela remoçao de material. 43 Goivagem a arco (arc gouging) é o processo de corte a arco elétrico usado para a preparação de um bisel ou chanfro. 44 Goivagem por trás (back gouging) é a remoção do metal de solda e do metal de base pelo lado oposto de uma junta parcialmente soldada, para assegurar penetração completa pela subseqüente soldagem pelo lado onde foi efetuada a soldagem. 45 Inspetor de soldagem (welding inspector) é o profissional qualificado para exercer as atividades de controle de qualidade relativas à soldagem. 46 Junta (joint) é a região onde as peças serão unidas por soldagem. 47 Junta de aresta (edge-joint) é a junta em que, numa seção transversal, as bordas dos componentes soldados formam, aproximadamente; um ângulo de 180° (ver figura 10). 48 Junta de ângulo (corner joint, T-joint) é a junta em que, numa seção transversal, os componentes a soldar se apresentam sob a forma de um ângulo. Elas podem ser (figura 11); a) junta de ângulo em quina; b) junta de ângulo em “L”; c) junta em ângulo em “T”; d) junta em ângulo. 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 6

- 6. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 49 Junta dissimilar (dissimilar joint) é a junta soldada, cuja composição do material de base das peças difere entre si significativamente. 50 Junta sobreposta (lap joint) é a junta formada por dois componentes a soldar, de tal maneira que suas superfícies se sobrepõem (figura 12). 51 Junta soldada (weld joint) é a união obtida por soldagem, de dois ou mais componentes, incluindo zona fundida, zona afetada termicamente e metal de base nas proximidades da solda (união). 52 Junta de topo (butt joint) é a junta entre duas peças alinhadas no mesmo, ou aproximadamente no mesmo plano (figura 4). 53 Margem da solda (toe of weld) é a junção entre a face da solda e o metal de base (ver figura 13). 54 Martelamento (peening) é o trabalho mecânico, aplicado na zona fundida por meio de impactos, destinado a controlar deformações na junta soldada. 55 Metal de adição (filler metal) é o metal a ser adicionado na soldagem de uma junta. 56 Metal de base (base metal, parent metal) é o metal (da peça) a ser soldado, brasado ou cortado. 57 Metal depositado (deposited metal) é o metal de adição que foi depositado durante a operação de soldagem. 58 Metal de solda (weld metal) é a porção de solda que foi fundida durante a soldagem. 59 Operador de soldagem (welding operator) é a pessoa capacitada a operar máquina ou equipamento de soldagem automática. 60 Passe (pass) é a progressão unitária da soldagem ao longo de uma junta, depósito de solda ou substrato. O resultado de um passe é um cordão de solda, que também se constitui numa camada de solda (ver figura 3). 61 Passe estreito (stringer bead) é o depósito efetuado seguindo a linha de solda, sem movimento lateral apreciável (ver figura 6). 62 Passe oscilante (weave bead) é o depósito efetuado com movimento lateral (oscilação transversal), em relação à linha de solda (ver figura 6). 63 Passe de revenimento (temper bead) é o passe ou camada depositada em condições que permitam a modificação estrutural do passe ou camada anterior e de suas zonas afetadas termicamente. 64 Passe de solda (weld bead) é o mesmo que cordão de solda; depósito de solda resultante de um passe (fig. 3). 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 7

- 7. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 65 Penetração da junta (joint penetration) é a profundidade mínima de solda em juntas com chanfro ou da solda de fechamento (flange weld) medida entre a face da solda e sua extensão na junta, não considerando o reforço. A penetração da junta pode incluir a penetração da raiz (figuras 9 e 14). 66 Penetração da raiz (root penetration) é a profundidade com que a solda se prolonga na raiz da junta medida na linha de centro da seção transversal da raiz (figuras 9 e 14) 67 Penetração total da junta (complete joint penetration) é a penetração de junta na qual o metal de solda preenche totalmente o chanfro, fundindo-se completamente ao metal de base em toda a extensão das faces do chanfro. 68 Perna de solda (leg of a fillet weld) é a distância da raiz da junta à margem da solda em ângulo (ver figura 5). 69 Poça de fusão (molten weld pool) é a zona em fusão, a cada instante, durante uma soldagem, ou o estado líquido de uma solda antes de se solidificar. 70 Polaridade direta (straight polarity) é o tipo de ligação para soldagem com corrente contínua, sendo o porta-eletrodo ligado ao terminal negativo (-) da máquina de solda, e a peça ligada ao terminal positivo (+). Considera-se a energia elétrica fluindo do eletrodo para a peça [sentido do fluxo elétrico (-) >para o> (+)]. 71 Polaridade inversa (reverse polarity) é o tipo de ligação para soldagem em corrente contínua, sendo a peça ligada ao terminal negativo (-) da máquina de solda, e o porta-eletrodo ao terminal positivo (+). Considera-se a energia elétrica fluindo da peça para o eletrodo [sentido do fluxo elétrico (-) >para o> (+)]. 72 Pós-aquecimento (postheating) é a aplicação de calor na junta, imediatamente após a deposição de solda, com a finalidade principal de remover hidrogênio difusível. 73 Posição soldagem horizontal (horizontal position) é a posição de soldagem cujo eixo de soldagem está numa linha horizontal (ou aproximadamente horizontal) e contra uma superfície vertical (ou aproximadamente vertical, com algumas variações como é mostrado na figura 15 e na 19). 74 Posição de soldagem plana horizontal (flat position) é a posição para soldar a parte superior da junta, com o eixo de soldagem e a face de solda aproximadamente horizontal (figura 16 e 19). 75 Posição de soldagem vertical (vertical position) é a posição de soldagem na qual o eixo da solda é aproximadamente vertical (figura 17 e 19). Pode se ter duas formas de se executar soldagem nesta posição: soldagem vertical ascendente, com o eletrodo sendo deslocado de baixo para cima, e soldagem vertical descendente, com o eletrodo sendo deslocado de cima para baixo. 76 Posição de soldagem sobre-cabeça (overhead position) é a posição na qual a soldagem é executada pela parte inferior da junta, com o eixo de soldagem e a face de solda aproximadamente horizontal (figura 18 e 19). 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 8

- 8. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 rte? 77 Pré-aquecimento de soldagem, brasagem ou corte (preheating) é a aplicação de calor no metal de base imediatamente antes da soldagem, brasagem ou corte. 78 Pré-aquecimento localizado (local preheating) é o pré-aquecimento de uma porção especifica de uma estrutura ou peça. 79 Procedimento de soldagem, ou especificação de procedimento de soldagem (welding procedure, welding procedure specification) é o documento emitido descrevendo todos os parâmetros e as condições da operação de soldagem. 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 9

- 9. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 80 Processo de soldagem (welding process) é o processo utilizado para unir materiais pelo aquecimento destes à temperaturas adequadas, com ou sem aplicação de pressão, ou pela aplicação apenas de pressão, e com ou sem material de adição. 81 Profundidade de fusão, ou penetração (depth of fusion) é a profundidade ou distância que a fusão atinge no metal de base, ou no passo anterior, a partir da superfície fundida durante a soldagem. 82 Qualificação de procedimento (procedure qualification) é a demonstração, ou comprovação pela qual, soldas executadas por um procedimento específico, podem atingir os requisitos pré-estabelecidos. 83 Qualificação de soldador (welder performance qualification) é a demonstração da habilidade de um soldador em executar soldas que atendam padrões pré-estabelecidos. 84 Raiz da junta (root of joint) é a porção da junta a ser soldada onde as partes estão o mais próximo possíveis entre si. Em uma seção transversal, a raiz pode ser um “ponto”, uma “linha”, ou uma área (ver figura 20). 85 Raiz da solda (root of weld) são os “pontos” (regiões), nos quais a parte posterior da solda intersecta as superfícies do metal de base (figuras 8 e 21). 86 Reforço de solda (reinforcement of weld) é o metal de solda em excesso, além do necessário, para preencher a junta; excesso de material depositado nos últimos passes, ou na última camada (figura 13 e 21). 87 Revestimento do chanfro (buttering) é o revestimento com uma ou mais camadas de solda, depositada na face do chanfro, com a finalidade principal de facilitar as operações seguintes de soldagem. 88 Seqüência de passes (joint buildup sequence) é a ordem pela qual os passes de uma solda multi-passe são depositados na seção transversal da junta (ver figura 3) 89 Seqüência de soldagem (welding sequence) é a ordem pela qual são executadas as soldas em um equipamento. 90 Solda (weld) é a união (permanente) de partes (peças, membros, órgãos, elementos etc.), metálicas ou não-metálicas, produzida pelo aquecimento dos 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 10

- 10. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 materiais à temperaturas adequadas, com ou sem aplicação de pressão, ou apenas com aplicação de pressão, e com ou sem participação de material de adição. 91 Solda em ângulo (fillet weld) é a solda de duas partes (peças, membros, órgãos, elementos etc.) que em seção transversal formam aproximadamente um ângulo reto (figuras 1, 5, 9, 11, 15, 16, 17, 18 e 20). 92 Solda em aresta (edge weld) é a solda executada em uma junta de aresta (ver figura 22). 93 Solda autógena (autogenous weld) é a solda com fusão da junta, que ao se recristalizar faz a união das partes (é a solda por fusão feita pelo próprio material das peças). Pode haver ou não participação de metal de adição (se houver, o material de adição tem que ser o mais semelhante possível ao metal de base) 94 Solda automática (automatic welding) é a soldagem com equipamento que executa toda a operação sob observação e controle de um operador de soldagem (sem a utilização direta da sua mão-de-obra). 95 Solda em cadeia (chain intermittent fillet weld) é a solda em ângulo usada nas juntas de cordões intermitentes (trechos de cordão igualmente espaçados) que coincidem entre si, de tal modo que, a um trecho com cordão sempre se segue outro sem cordão (ver figura 23). 96 Solda em chanfro (groove weld) é a solda executada em um chanfro (figuras 1, 4, 7 e 14). 97 Solda de costura (seam weld) é a solda contínua executada em cima ou entre membros sobrepostos. A solda de costura pode consistir de um único passe ou de uma série de soldas por ponto (ver figura 24). 98 Solda descontínua (intermittent weld) é a solda na qual a continuidade é interrompida por espaçamentos sem solda (figura 23). 99 Solda descontínua coincidente é a solda em ângulo usada nas juntas em ângulo, de cordões intermitentes (trechos de cordão igualmente espaçados) que coincidem entre si, de tal modo que, a um trecho com cordão intercalado sempre corresponde outro igualmente com cordão intercalado e da mesma forma (ver figura 23 A). (figura 23 A). 100 Solda descontínua intercalada é a solda em ângulo usada nas juntas em ângulo, de cordões intermitentes (trechos de cordão igualmente espaçados) que não coincidem entre si, de tal modo que, a um trecho com cordão intercalado, corresponde outro cordão com solda também intercalada, mas de forma contrária (figura 23 B). 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 11

- 11. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 101 Solda em escalão (staggered intermittent weld) (o mesmo que solda descontínua intercalada) é a solda em ângulo, usadas nas juntas em “T”, composta de cordões intermitentes que se alternam entre si, de tal modo que a um trecho de cordão se opõe uma parte não soldada (ver figura 23B). 102 Solda heterogênea é a solda cuja composição química da zona fundida difere significativamente da do(s) metal(ais) de base, no que se refere aos elementos de liga. 103 Solda homogênea é a solda cuja composição química da zona fundida é próxima a do metal de base. 104 Solda por pontos (spot weld) é a solda executada sobre ou entre peças sobrepostas nas quais a fusão se inicia e ocorre nas superfícies de contato, ou se inicia pela superfície externa de uma das partes. A seção transversal da solda no plano da junta (superfícies de contato) é aproximadamente circular (ver figura 24). 105 Solda provisória (tack weld) é a solda destinada a manter peças (partes, membros, componentes, órgãos etc.) adequadamente ajustados até a conclusão da soldagem. 106 Solda de selagem (seal weld) é qualquer solda estabelecida com a finalidade principal de impedir ou diminuir vazamentos. 107 Solda de tampão (plug weld/ slot weld) é a solda executada através de um furo, circular ou não, num membro de uma junta sobreposta ou em “T”, unindo-o a um outro membro. O furo pode ser ou não cilíndrico, e o furo pode ser total ou parcialmente preenchido com o metal de solda (ver figura 25). 108 Solda de topo (butt weld) é a solda executada em uma junta de topo. 109 Soldabilidade (weldability) é a capacidade de um material ser adequadamente soldado a uma estrutura (máquina, equipamento, ferramenta, elemento, peça, órgão, membro etc) e apresentar desempenho satisfatório em serviço ou finalidade a que se destina. 110 Soldador (welder) é a pessoa capacitada a executar soldagem manual ou semi-automática. 111 Soldagem (welding) é o processo para unir materiais (peças, elementos de máquinas, órgãos de máquinas, membros, componentes, partes etc.) por meio de solda. 112 Soldagem a arco (arc welding) é o conjunto de processos de soldagem que produz união (permanente) de metais (peças, elementos etc.) pelo aquecimento destes, através do calor gerado por arco elétrico (arco voltaico), com ou sem aplicação de pressão, com ou sem uso de metal de adição. 113 Soldagem manual (manual welding) é o processo no qual toda a operação é executada e controlada manualmente. 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 12

- 12. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 114 Soldagem com passo a ré (backstep welding) é a soldagem na qual trechos do cordão de solda são executados em sentido oposto ao da progressão da soldagem, de forma que cada trecho termine no início do anterior, formando, no conjunto, um único cordão (figura 26). 115 Soldagem semi-automática (semiautomatic arc welding) é a soldagem a arco elétrico com equipamento que controla automaticamente o fornecimento do metal de adição (somente material de adição, e geralmente proveniente de uma bobina de arame; exemplo é o processo MIG e MAG). O avanço da operação de soldagem é controlado manualmente. 116 Sopro magnético (arc blow) é a deflexão de um arco elétrico (voltaico) de seu percurso normal, devido à forças magnéticas. 117 Taxa de deposição (deposition rate) é o peso de material de adição depositado por unidade de tempo. 118 Técnica de soldagem (welding technique) são os detalhes de um procedimento de soldagem que são controlados pelo soldador ou operador de soldagem. 119 Temperatura de interpasse (interpass temperature) em soldagem multi-passe é a temperatura (mínima ou máxima, de acordo com o que for especificado) do metal da solda depositada, antes do passe seguinte começar. 120 Tensão do arco (arc voltage) é a tensão da corrente elétrica que flui através do arco, durante a soldagem. 121 Tensão residual (residual stress) é a tensão mecânica, remanescente numa estrutura (junta, peças, elementos de máquinas, órgãos de máquinas, membros, componentes, partes etc.), resultante do tratamento térmico ou mecânico, ou ambos os tratamentos. A origem da tensão mecânica na soldagem deve-se, principalmente, à contração do material fundido ao se resfriar a partir da linha “sólidus” até a temperatura ambiente. 122 Tensões térmicas (thermal stresses) são as tensões no metal resultantes de distribuição não uniforme de temperaturas. 123 Tratamento térmico (postweld heat treatment) é qualquer tratamento térmico subseqüente à soldagem, destinado a aliviar as tensões residuais, ou alterar propriedades mecânicas ou metalúrgicas da junta soldada. Consiste de aquecimento uniforme da estrutura ou parte dela à uma temperatura adequada, seguida de esfriamento uniforme. 124 Vareta de solda (welding rod) é uma haste de metal, com finalidade de fornecer material de adição, durante a soldagem ou brasagem. 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 13

- 13. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 125 Zona afetada termicamente (heat- affected zone) é a porção do metal de base que não foi fundido, mas cujas propriedades mecânicas, ou microestrutura, foram alteradas pelo calor da soldagem, brasagem ou corte [(3) da figura 27)]. 126 Zona de fusão (fusion zone) é a área fundida do metal de base, na seção transversal da solda [(1) da figura 27)], ou zona fundida, que é a região da junta soldada que esteve momentaneamente no estado liquido e cuja solidificação resultou devido ao desligamento, ou ao afastamento da fonte de calor [(1) da figura 27)]. 127 Zona de ligação é a região da junta soldada que envolve a zona fundida. É a região que durante a soldagem foi aquecida entre as linhas “líquidus” e “sólidus”. Para os metais puros se reduz a uma superfície [(2) da figura 27)]. 128 Os processos de soldagem mais usuais que utilizam a fusão da junta, suas denominações e seus processos são: Designação (AWS) Processo de soldagem (português) (inglês) EGW soldagem por eletro-gás electrogas welding ESW soldagem por eletro-escória electroslag welding FCAW soldagem com arame tubular fluxocored arc welding GMAW soldagem com MIG/MAG gas metal arc welding GTAW soldagem TIG gas tungsten arc welding OAW soldagem oxi-acetilênica oxyacetylene welding OFW soldagem a gás oxyfuel gas welding PAW soldagem a plasma plasma arc welding RW soldagem por resistividade elétrica resistance welding SAW soldagem por arco submerso submerged arc welding SMAW soldagem por eletrodo revestidoshielded metal arc welding Sugestão de exercício: Primeiramente sem consultar depois, se necessário, verifique as anotações de aula, fale o que você sabe sobre: 1 Solda................................................................................................................................................ 2 Brasagem ................................................................................................................................................................ 3 Consumível ............................................................................................................................................................. 4 Cordão de solda...................................................................................................................................................... 5 Corrente de soldagem............................................................................................................................................. 6 Eletrodo de carvão.................................................................................................................................................. 7 Eletrodo nu.............................................................................................................................................................. 8 Eletrodo revestido................................................................................................................................................. 9 Que é eletrodo para solda a arco ........................................................................................................................... 10 Eletrodo tubular ................................................................................................................................................... 11 Que é eletrodo de tungstênio ................................................................................................................................ 12 Equipamento soldado............................................................................................................................................ 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 14

- 14. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 13 Equipamento de soldagem ................................................................................................................................... 14 Fluxo ................................................................................................................................................................... 15 Gás de proteção ................................................................................................................................................... 16 Gás inerte ............................................................................................................................................................. 17 Junta...................................................................................................................................................................... 18 Metal de adição .................................................................................................................................................... 19 Penetração de soldagem ...................................................................................................................................... 20 Penetração da raiz .............................................................................................................................................. 21 Posições de soldagem .......................................................................................................................................... 22 Polaridade direta e polaridade indireta e suas utilizações................................................................................. 23 Principio de soldagem e processo de soldagem ................................................................................................... 24 Raiz da solda......................................................................................................................................................... 25 Processos de soldagem mais usuais ..................................................................................................................... 27 O melhor deles..................................................................................................................................................... SEGUNDA PARTE SOLDAGEM PARA TÉCNICOS EM MECÂNICA TERMINOLOGIA DE DESCONTINUIDADES EM SOLDAGEM Considerações iniciais. Um Técnico Mecânico deve saber reconhecer, quando presentes, as principais descontinuidades (falhas, defeitos, imperfeições) de soldagem para avaliar a qualidade de uma solda. Esta parte de nosso curso de soldagem para Técnicos em Mecânica, procura auxiliar o estudante a se tornar apto a: a) Conhecer os termos de descontinuidades de soldagem mais comuns; b) Identificar os tipos de descontinuidades mais comuns; O assunto é relevante para a boa formação do profissional que deve saber identificar os problemas que podem ocorrer numa operação de soldagem e como evitá-los, ou corrigi-los. Estudaremos os termos empregados na denominação de descontinuidades de soldas em materiais metálicos, semi-elaborados, obtidos por fundição, forjamento e laminação. Como procedemos na parte referente a “TERMINOLOGIA DE SOLDAGEM”, vamos utilizar a terminologia preconizada pela Fundação Brasileira de Tecnologia da Soldagem – FBTS. 1 Descontinuidade é a interrupção das estruturas típicas de uma peça, no que se refere à homogeneidade de características físicas, mecânicas ou metalúrgicas. Não é necessariamente um defeito. Será defeito, se a descontinuidade, por sua natureza, dimensão, ou efeito acumulativo, tornar a peça inaceitável. Isso acontece quando não ficarem satisfeitos os requisitos mínimos da norma técnica aplicável. 2 Descontinuidade por abertura de arco é uma descontinuidade localizada na superfície do metal resultante da abertura do arco elétrico. 3 Ângulo excessivo de reforço é uma descontinuidade definida pelo ângulo exagerado formado entre o plano da superfície do metal de base (superfície da peça) e o plano tangente ao reforço de solda (cordão), traçado a partir da margem da solda (figura 1). 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 15

- 15. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 4 Cavidade alongada é uma descontinuidade formada por uma cavidade alongada, ou um vazio não arredondado, com a maior dimensão paralela ao eixo da solda, podendo estar localizada no interior da solda (figura 2a) ou na raiz da solda (figura 2b). 5 Concavidade de raiz é uma reentrância na raiz da solda, podendo ser central, situada ao longo do centro do cordão (figura 3a), ou lateral, situada nas laterais do cordão (figura 3b). 6 Concavidade excessiva de face é uma solda em ângulo com face excessivamente côncava (figura 4). 7 Convexidade excessiva de face é uma solda em ângulo com convexidade excessivamente convexa (figura 5). 8 Deformação angular é a distorção angular da junta soldada em relação à configuração de projeto (figura 6), (exceto para junta soldada de topo, quando este defeito recebe o nome de embicamento, figura 9). 9 Deposição insuficiente é a deposição de material de adição insuficiente na face da solda (figura 7). 10 Desalinhamento é a junta soldada de topo, cujas superfícies das peças, embora paralelas, apresentam-se desalinhadas excedendo a configuração de projeto (figura 8). 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 16

- 16. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 11 Embicamento é a deformação angular da junta soldada de topo (figura 9). 12 Falta de fusão é a fusão incompleta entre a zona fundida e o metal de base, ou entre os passes da zona fundida. Pode estar localizada na zona de ligação (figura 10a), entre os passes (figura 10b), ou na raiz da solda (figura 10c e 10d). 13 Falta de penetração é a insuficiência de metal na raiz da solda (figura 11). 14 Fissura é o mesmo que trinca, que é uma descontinuidade bidimensional produzida pela ruptura local do material (ver fissura). 15 Inclusão de escória é a presença de um material não metálico retido na zona fundida. Podem aparecer inclusões alinhadas (figuras 12a e 12b), isoladas (figura 12c) e agrupadas (figura 12 d). 16 Inclusão metálica é um metal estranho retido na zona fundida. 17 Micro-trinca é uma trinca com dimensões microscópicas. 18 Mordedura é uma depressão com a forma de entalhe, no metal de base ao longo da margem da solda (fig. 13). 19 Mordedura na raiz é a mordedura localizada na margem da raiz de solda (figura 14). 20 Penetração excessiva é metal da zona fundida em excesso na raiz da solda (figura 15) 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 17

- 17. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 21 Perfuração é um furo na solda (figura 16a)¸ ou penetração excessiva localizada resultante da perfuração (vazamento) do banho de fusão durante a soldagem (figura 16b). 22 Poro é um vazio arredondado, isolado e interno à solda. 23 Poro superficial é um poro que emerge à superfície da solda. 24 Porosidade é um conjunto de poros distribuídos numa região soldada (figura 17). 25 Porosidade agrupada é um conjunto de poros aproximados (figura 18). 26 Porosidade alinhada é um conjunto de poros distribuídos em direção paralela ao eixo longitudinal da solda (figura 19). 27 Porosidade vermiforme é um conjunto de poros alongados alinhados, ou em forma de espinha de peixe situados na zona fundida (figura 20). 28 Rachadura é o mesmo que trinca (trinca é uma descontinuidade bidimensional produzida pela ruptura local do material, ver item 35). 29 Rechupe de cratera é falta de metal resultante da contração da zona fundida, localizada na cratera do cordão de solda (figura 21) 30 Rechupe interdentrítico é um vazio alongado situado entre dentritas da zona fundida. 31 Reforço excessivo é o excesso de metal da zona fundida, localizado na face da solda (figura 22). 32 Respingos são glóbulos de metal de adição transferidos durante a operação de soldagem, do consumível para o metal de base ou zona fundida já solidificada. 33 Sobreposição é o excesso de metal da zona fundida sobreposto ao metal de base na margem da solda , sem estar fundido o metal de base (figura 23). 34 Solda em ângulo assimétrico é a solda em ângulo cujas pernas são significativamente desiguais em desacordo com a configuração do projeto (figura 24). 35 Trinca é uma descontinuidade bidimensional produzida pela ruptura local do material. 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 18

- 18. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 36 Trinca de cratera é a trinca na cratera do cordão de solda, podendo ser: em estrela (figura 25a), longitudinal (figura 25b) e transversal (figura 25c). 37 Trinca em estrela é uma trinca irradiante inferior à largura de um passe de solda considerada (é o mesmo que trinca irradiante). 38 Trinca interlamelar é uma trinca em forma de degraus, situados em planos paralelos à direção da laminação, localizada no metal de base, próximo à zona fundida (figura 26). 39 Trinca irradiante é um conjunto de trincas que partem de um mesmo ponto, podendo estar localizado na zona fundida (figura 27a), na zona afetada termicamente (figura 27b), ou no metal de base (figura 27c). 40 Trinca longitudinal é uma trinca com direção aproximadamente paralela ao eixo longitudinal do cordão de solda, podendo estar localizada na zona fundida (figura 28a), na zona de ligação (figura 28b), na zona afetada termicamente (figura 28c) ou no metal de base (figura 28d). 41 Trinca na margem é uma trinca que se inicia na margem da solda, localizada geralmente na zona afetada termicamente (figura 29). 42 Trinca na raiz é uma trinca que se inicia na raiz da solda, podendo estar localizada na zona fundida (figura 30a), ou na zona afetada termicamente (figura 30b). 43 Trinca ramificada é um conjunto de trincas que partem de uma trinca, podendo estar localizado na zona fundida (figura 31a), na zona afetada termicamente (figura 32b) ou no metal de base (figura 31c). 44 Trinca sob o cordão é a trinca localizada na zona afetada termicamente, internamente, não se estendendo à superfície da peça (figura 32). 45 Trinca transversal é uma trinca com direção aproximadamente perpendicular ao eixo longitudinal do cordão de solda, podendo estar localizada na zona fundida (figura 33a), na zona afetada termicamente (figura 33b) ou no metal de base (figura 33c). 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 19

- 19. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 OBSERVAÇÃO: Por interessante apresentamos uma relação de termos em português e o correspondente em inglês. Porosidade alinhada – “linear porosity”. Trinca longitudinal – “longitudinal crack”. Inclusão metálica.- “metallic inclusion”. Micro-trinca – “micro crack”. Sobreposição – “overlap”. Porosidade –“porosity”. Trinca irradiante – “radiating crack”. Concavidade central – “root concavity’. Trinca na raiz – “root crack”. Concavidade lateral – “shrinkage grove”. Inclusão de escória – “slag inclusion”. Respingos – “spatter”. Trinca em estrela “star crack”. Trinca na margem –“toe crack”. Trinca transversal –“transverse crack”. Trinca sob cordão –“underbead crack”. Mordedura –“undercut”. Porosidade vermiforme –“worm hole”. Se possível sem consultar as anotações, fale algo sobre: 1 Descontinuidade..................................................................................................................................................... 2 Descontinuidade por abertura de arco................................................................................................................... 3 Ângulo excessivo de reforço de soldagem............................................................................................................... 4 Deposição insuficiente............................................................................................................................................ 5 Desalinhamento ...................................................................................................................................................... 6 Embicamento........................................................................................................................................................... 7 Inclusão .................................................................................................................................................................. 8 Inclusão de escória................................................................................................................................................. 9 Inclusão metálica.................................................................................................................................................... 10 Falta de penetração.............................................................................................................................................. 11 Porosidade............................................................................................................................................................ 12 Rechupe de cratera................................................................................................................................................ 13 Gota fria................................................................................................................................................................ 14 Respingos.............................................................................................................................................................. 15 Trinca.................................................................................................................................................................... 16 Porosidade............................................................................................................................................................ 17 Mordedura............................................................................................................................................................ 18 Penetração excessiva............................................................................................................................................ 19 Perfuração............................................................................................................................................................. 20 Reforço excessivo.................................................................................................................................................. BIBLIOGRAFIA RECOMENDADA, de onde saíram estas anotações e onde há novos filões de conhecimento a serem explorados: *SOLDAGEM & TÉCNICAS CONEXAS: PROCESSOS - Ivan Guerra Machado – Editora Pallotti; *SOLDAGEM – TÉCNICAS, TREINAMENTO E DICAS – Salvador Hoffmann – Editora Sagra-DC Luzzatto *TELECURSO 2000 - PROFISSIONALIZANTE – MECÂNICA – PROCESSOS DE FABRICAÇÃO VOLUME 1 *MANUAL DE SOLDA ELÉTRICA – H. A. BUZZONI – Editora Tecnoprint S.A. *INSPETOR DE SOLDAGEM. – Fundação Brasileira de Tecnologia de Soldagem *SOLDAGEM – SEÇÃO DE TÉCNICA DE OFICINA – Ministério do Exército DEP – DEE - Escola de Material Bélico *CATÁLOGOS DE FABRICANTES DE EQUIPAMENTOS E MATERIAIS DE SOLDAGEM: ESAB; LINCOLN ELETRIC DO BRASIL Ltda; TBA Soldas do Brasil Ltda; COMPULSOLDA Indústria e comércio Ltda; WELD-INOX Soldas Especiais; GERDAU-ER; ELETRODOS REVESTIDO BRASTAK; AÇOS PHOENIX-BOELER Técnicas de soldagem. A BIBLIOGRAFIA RECOMENDADA, de onde saíram estas anotações e onde há novos filões de conhecimento a serem explorados: *SOLDAGEM & TÉCNICAS CONEXAS: PROCESSOS - Ivan Guerra Machado – Editora Pallotti; 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 20

- 20. SOLDAGEM I E II - TERMINOLOGIA DE SOLDAGEM E DE DESCONTINUIDADES DE SOLDAGEM - 2008 *SOLDAGEM – TÉCNICAS, TREINAMENTO E DICAS – Salvador Hoffmann – Editora Sagra-DC Luzzatto *TELECURSO 2000 - PROFISSIONALIZANTE – MECÂNICA – PROCESSOS DE FABRICAÇÃO VOLUME 1 *MANUAL DE SOLDA ELÉTRICA – H. A. BUZZONI – Editora Tecnoprint S.A. *INSPETOR DE SOLDAGEM. – Fundação Brasileira de Tecnologia de Soldagem *SOLDAGEM – SEÇÃO DE TÉCNICA DE OFICINA – Ministério do Exército DEP – DEE - Escola de Material Bélico *CATÁLOGOS DE FABRICANTES DE EQUIPAMENTOS E MATERIAIS DE SOLDAGEM: ESAB; LINCOLN ELETRIC DO BRASIL Ltda; TBA Soldas do Brasil Ltda; COMPULSOLDA Indústria e comércio Ltda; WELD-INOX Soldas Especiais; GERDAU- ER; ELETRODOS REVESTIDO BRASTAK; AÇOS PHOENIX-BOELER Técnicas de soldagem. 2008 - Escola Técnica Estadual Parobé – Curso Técnico em Mecânica – Oscar Corrêa da Cunha Junior 21